用于调控气膜孔尺寸的激光选区熔化成形方法与流程

本发明涉及激光选区熔化成形,尤其是涉及一种用于调控气膜孔尺寸的激光选区熔化成形方法。

背景技术:

1、航空发动机在较高温度下进行长时间工作的过程中,叶片必须要进行冷却,通过气膜孔可以实现对叶片的冷却。气膜孔的作用主要是提供冷却气体流,覆盖叶片的轮廓,从而降低其工作温度。为了获得良好的冷却效率,需要在叶片表面上加工若干具有不同倾斜角度和排列方式的气膜孔,气膜孔的孔径一般在0.3~0.6mm左右,气膜孔的加工精度及质量决定了涡轮叶片的可靠性,进而影响着航空发动机整机的安全性。

2、采用激光选区熔化成形工艺制备气膜孔时,由于叶片表面的气膜孔倾斜角度和排列方式均不相同,因此如何调控成形工艺以保证激光选区熔化成形后叶片表面气膜孔的孔径、圆度以及孔壁粗糙度是激光选区熔化成形制备气膜孔一直面临的痛点。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种用于调控气膜孔尺寸的激光选区熔化成形的方法,能够保证叶片表面气膜孔的孔壁粗糙度、圆度以及孔径尺寸,从而实现激光选区熔化成形过程中对气膜孔尺寸的控制。

2、为了实现本发明的上述目的,本发明一方面提供了用于调控气膜孔尺寸的激光选区熔化成形的方法,包括如下步骤:

3、(a)调整打印气膜孔特征结构件所采用的轮廓工艺参数,根据打印得到的气膜孔特征结构件的表面粗糙度,确定目标轮廓工艺参数;

4、(b)在所述目标轮廓工艺参数不变的情况下,调整打印气膜孔特征结构件的下表面工艺参数,根据打印得到的气膜孔特征结构件的下表面挂渣情况和下表面成形状态,确定目标下表面工艺参数;

5、(c)在所述目标轮廓工艺参数和所述目标下表面工艺参数不变的情况下,调整光斑尺寸参数,根据打印得到的气膜孔特征结构件的尺寸和微观形态,确定目标光斑尺寸参数;

6、(d)在所述目标轮廓工艺参数、所述目标下表面工艺参数和所述目标光斑尺寸参数不变的情况下,调整零件摆放角度,根据打印得到的气膜孔特征结构件的粗糙度、尺寸和微观形态,确定目标零件摆放角度。

7、在本发明的具体实施方式中,所述轮廓工艺参数包括激光功率、扫描速率和轮廓偏置。

8、在本发明的具体实施方式中,步骤(a)中,在调整所述轮廓工艺参数时,采用至少12组不同组合的轮廓工艺参数。进一步地,在调控所述轮廓工艺参数时,所述激光功率的调控范围为130~190w;所述扫描速率的调控范围为340~420mm/s;所述轮廓偏置的调控范围为-0.03~0.03mm。

9、在本发明的具体实施方式中,所述确定目标轮廓工艺参数的方法包括:通过粗糙度对比块对得到的气膜孔特征结构件进行初筛,选出粗糙度最小的3~5组气膜孔特征结构件;通过粗糙度测量仪对选出的3~5组气膜孔特征结构件进行粗糙度定量分析,并通过光学显微镜进行孔隙率对比分析,选出粗糙度最小的1组气膜孔特征结构件,对应的轮廓工艺参数即为目标轮廓工艺参数。

10、在本发明的具体实施方式中,所述下表面工艺参数包括激光功率、扫描速率和轮廓偏置。

11、在本发明的具体实施方式中,步骤(b)中,在调整所述下表面工艺参数时,采用至少12组不同组合的下表面工艺参数。进一步地,在调控所述下表面工艺参数时,所述激光功率的调控范围为40~100w;所述扫描速率的调控范围为1400~2000mm/s;所述轮廓偏置的调控范围为-0.02~0.02mm。

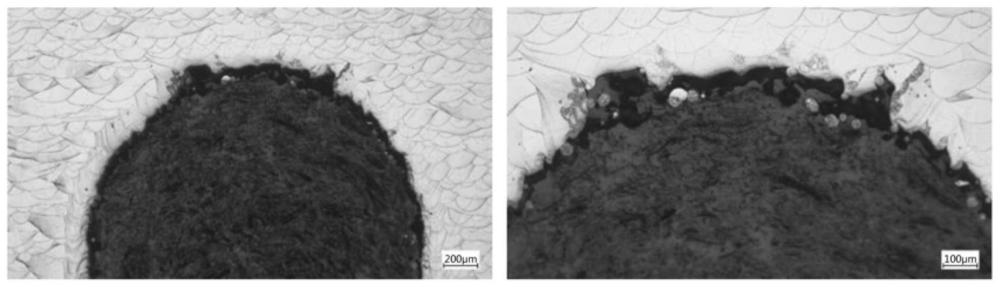

12、在本发明的具体实施方式中,所述确定目标下表面工艺参数的方法包括:通过目视对比进行初筛,选出下表面挂渣最轻的3~5组气膜孔特征结构件;通过光学显微镜对选出的3~5组气膜孔特征结构件进行下表面形态的微观对比分析,筛选出下表面圆整度最好的1组气膜孔特征结构件,对应的下表面工艺参数即为目标下表面工艺参数。

13、在本发明的具体实施方式中,步骤(c)中,在调整所述光斑尺寸参数时,采用至少7组不同组合的光斑尺寸参数。进一步地,在调控所述光斑尺寸参数时,调控范围为0.08~0.20mm。

14、在本发明的具体实施方式中,所述确定目标光斑尺寸参数的方法包括:通过塞规对得到的气膜孔特征结构件进行初筛,选出尺寸最接近预设要求的3~4组气膜孔特征结构件;通过光学显微镜对选出的3~4组气膜孔特征结构件进行微观形态的对比分析,选出粗糙度最小且成形下表面圆整度最好的1组气膜孔特征结构件,对应的光斑尺寸参数即为目标光斑尺寸参数。

15、在本发明的具体实施方式中,步骤(d)中,所述零件摆放角度的调整范围为0°~60°。

16、在本发明的具体实施方式中,所述确定目标零件摆放角度的方法包括:通过粗糙度测量仪、塞规和光学显微镜对气膜孔特征结构进行对比分析,选出粗糙度最小且气膜孔成形圆整度最好的1组气膜孔特征结构,对应的零件摆放角度即为目标零件摆放角度。

17、与现有技术相比,本发明的有益效果为:

18、本发明通过对轮廓工艺参数、下表面工艺参数、光斑尺寸以及摆放角度进行组合优化,兼顾保证叶片表面气膜孔的孔壁粗糙度、圆度以及孔径尺寸,从而实现激光选区熔化成形过程中对气膜孔尺寸的控制。

技术特征:

1.用于调控气膜孔尺寸的激光选区熔化成形的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的用于调控气膜孔尺寸的激光选区熔化成形的方法,其特征在于,所述轮廓工艺参数包括激光功率、扫描速率和轮廓偏置。

3.根据权利要求2所述的用于调控气膜孔尺寸的激光选区熔化成形的方法,其特征在于,步骤(a)中,在调整所述轮廓工艺参数时,采用至少12组不同组合的轮廓工艺参数;

4.根据权利要求1所述的用于调控气膜孔尺寸的激光选区熔化成形的方法,其特征在于,所述确定目标轮廓工艺参数的方法包括:通过粗糙度对比块对得到的气膜孔特征结构件进行初筛,选出粗糙度最小的3~5组气膜孔特征结构件;通过粗糙度测量仪对选出的3~5组气膜孔特征结构件进行粗糙度定量分析,并通过光学显微镜进行孔隙率对比分析,选出粗糙度最小的1组气膜孔特征结构件,对应的轮廓工艺参数即为目标轮廓工艺参数。

5.根据权利要求1所述的用于调控气膜孔尺寸的激光选区熔化成形的方法,其特征在于,所述下表面工艺参数包括激光功率、扫描速率和轮廓偏置。

6.根据权利要求5所述的用于调控气膜孔尺寸的激光选区熔化成形的方法,其特征在于,步骤(b)中,在调整所述下表面工艺参数时,采用至少12组不同组合的下表面工艺参数;

7.根据权利要求1所述的用于调控气膜孔尺寸的激光选区熔化成形的方法,其特征在于,所述确定目标下表面工艺参数的方法包括:通过目视对比进行初筛,选出下表面挂渣最轻的3~5组气膜孔特征结构件;通过光学显微镜对选出的3~5组气膜孔特征结构件进行下表面形态的微观对比分析,筛选出下表面圆整度最好的1组气膜孔特征结构件,对应的下表面工艺参数即为目标下表面工艺参数。

8.根据权利要求1所述的用于调控气膜孔尺寸的激光选区熔化成形的方法,其特征在于,步骤(c)中,在调整所述光斑尺寸参数时,采用至少7组不同组合的光斑尺寸参数;

9.根据权利要求1所述的用于调控气膜孔尺寸的激光选区熔化成形的方法,其特征在于,所述确定目标光斑尺寸参数的方法包括:通过塞规对得到的气膜孔特征结构件进行初筛,选出尺寸最接近预设要求的3~4组气膜孔特征结构件;通过光学显微镜对选出的3~4组气膜孔特征结构件进行微观形态的对比分析,选出粗糙度最小且成形下表面圆整度最好的气膜孔特征结构件,对应的光斑尺寸参数即为目标光斑尺寸参数。

10.根据权利要求1所述的用于调控气膜孔尺寸的激光选区熔化成形的方法,其特征在于,步骤(d)中,所述零件摆放角度的调整包括0°~60°;

技术总结

本发明涉及激光选区熔化成形技术领域,尤其是涉及一种用于调控气膜孔尺寸的激光选区熔化成形方法,包括如下步骤:(a)调整打印气膜孔特征结构件的轮廓工艺参数,分析确定目标轮廓工艺参数;(b)调整打印气膜孔特征结构件的下表面工艺参数,分析确定目标下表面工艺参数;(c)调整光斑尺寸参数,分析确定目标光斑尺寸参数;(d)在前述参数不变的情况下,调整零件摆放角度,分析确定目标零件摆放角度。本发明通过对轮廓工艺参数、下表面工艺参数、光斑尺寸以及摆放角度进行组合优化,兼顾保证叶片表面气膜孔的孔壁粗糙度、圆度以及孔径尺寸,从而实现激光选区熔化成形过程中对气膜孔尺寸的控制。

技术研发人员:楚瑞坤,霍俊美,刘根,张熹雯,黄鎏杰,彭世清,董擎柱,邹荣堃,秦贤

受保护的技术使用者:常州钢研极光增材制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!