用于用回收技术处理电镀塑料制的工件的方法与流程

本发明涉及用于用回收技术处理电镀塑料制的工件的方法和设备。本发明还涉及液电效应对电镀塑料制的工件进行涂层去除的应用。

背景技术:

1、塑料制的工件例如由于其结构重量轻、化学稳定和借助注塑成型使生产简单且廉价而在如今被使用在多种多样的应用中。为了改善光学的、电气的、机械的或热学方面的特性而有可能的是,用金属对塑料涂层。

2、用金属对塑料涂层可以例如经由电镀沉积完成,电镀沉积也被称为塑料电镀或plating on plastics(塑料电镀)(pop)。塑料通常没有导电能力,从而首先给塑料表面蒙覆一层粘附性良好的、能导电的层,随后进行电解涂层。

3、由于金属层在塑料材料上的所产生的良好的附着,使得回收或者用回收技术处理被电镀的塑料较为昂贵和耗成本。在二次塑料,即回收的塑料中尤其需要相对较高的质量和纯度,以便可以将这些二次塑料用作初级塑料的替代品。迄今为止,还无法在不发生回收塑料的质量损失(降级回收)的情况下用纯机械手段对电镀产品或电镀塑料进行涂层去除,从而使得二次塑料通常无法达到塑料循环使用的质量要求。因此存在有效的回收解决方案的需求来有效地利用塑料并且使其回归到生产中,而不是被认为是低价值地而被清理掉。

4、de 10 237 960 a1描述了借助盐酸、过氧化氢和硫酸对电镀塑料件的电镀层进行分级腐蚀。这个过程极其消耗所使用的化学物质过氧化氢和硫酸并且需要紧接着进行聚合物洗涤和干燥。此外,酸的使用会破坏塑料的聚合物结构并且降低了回收物的材料价值。已知的脱金属过程对塑料的侵蚀程度使得塑料无法再次使用在电镀中。因此这种方法的回收产品仅能用于低价值的应用。

5、由ep 2 771 120 b1已知用于借助液电效应将回收物以选择材料的方式分解成可重复利用的材料的方法和设备,其中,在容器底部侧的电极与布置在容器顶部侧的多个电极之间,基本上在液体中产生了具有每个电极在200j(焦耳)至1500j之间的放电能的冲击放电。在此,平均的电场强度小于5kv/mm(千伏每毫米)并且高压脉冲的重复率小于10hz(赫兹)。具体而言,描述了所述方法和设备在电子废料、经涂层的金属薄膜、印制电路板和蓄电池上的应用。

6、wo 2017/037129 a1描述了用于回收由玻璃-半导体聚合复合物制成的复合材料的方法,在该方法中,借助液电效应分选出玻璃成分。在此设置的冲击放电具有每个电极在200j至1500j之间的放电能和在30kv(千伏)至50kv之间的范围内的高压电压以及小于10hz的高压脉冲的重复率。

7、在wo 2019/234109 a1中公开了用于借助液电效应粉碎和分解货物的方法和设备。所使用的冲击放电在此具有小于100j的放电能和在30kv至50kv范围内的高压电压以及在20hz至100hz之间的高压脉冲的重复率。在此,该应用被用于脆性材料或具有脆性组成部分的产品中,特别是硅酸盐、陶瓷、硅、碳化硅、具有高纯度要求的材料,特别是玻璃、陶瓷、半导体材料、玻璃-聚合物复合材料,特别是太阳能模块、复合安全玻璃和/或冶金炉渣。

技术实现思路

1、本发明的任务是,说明一种特别合适的用于用回收技术处理电镀塑料制的工件的方法。尤其应当实现具有尽可能高的纯度和质量的塑料颗粒作为继续加工目标。此外,本发明的任务还在于,说明一种特别合适的用于执行方法的设备。

2、根据本发明,就方法而言,该任务用权利要求1的特征解决,就设备而言,该任务用权利要求8的特征解决,以及就应用而言,该任务用权利要求14的特征解决。有利的设计方案和改进方案是从属权利要求的主题。鉴于方法所列举的优点和设计方案按意义也可以转用于设备,并且反之亦然。

3、如果接下来说明方法步骤,那么尤其通过如下方式得出了针对设备的有利的设计方案,即,该设备被构造成用于实施这些方法步骤中的一个或多个方法步骤。

4、根据本发明的方法被设置成用于用回收技术处理电镀塑料制的工件并且适用于此且被设计用于此。

5、用回收技术处理在此和在下文中尤其指的是将由多种成分构成的工件或回收物分解成能重复利用的材料(回收物)。电镀塑料在此和在下文中尤其指的是塑料金属化,即用金属层对塑料制的原料进行涂层(金属涂层),其中,金属层尤其通过电镀沉积施加到塑料材料上(电镀层)。

6、工件例如是电镀产品或电镀废料。塑料或工件的塑料材料例如是热塑性塑料、尤其是丙烯腈-丁二烯-苯乙烯共聚物(abs)或聚酰胺(pa)或abs和聚碳酸酯(pc)。电镀涂层或金属层尤其由铜(cu)、镍(ni)和/或铬(cr)建立。

7、工件根据方法在涂层去除过程中或涂层去除步骤中借助碎化单元在使用液电效应的情况下被机械地去除涂层。在此,优选地,在液体中,例如在水或蒸馏水中使用冲击波方法,在该冲击波方法中,借助强烈的压力波,即所谓的冲击波,实现对电镀产品或电镀塑料的涂层去除。“去除涂层”或者“涂层去除”在此尤其指的是对塑料材料和金属层进行分离或分开。这意味着,根据本发明,冲击波方法被用于对电镀塑料进行涂层去除。

8、工件可以实施为整个构件或者经(预)粉碎的构件(塑料碎屑)。工件优选在碎化单元的冲击波处理之前先在上游的预粉碎步骤中借助粉碎设备粉碎成工件颗粒(粉状物)。由此确保工件材料为了接下来的处理的均匀化。工件在此例如被粉碎成平均碎粒度或粒度小于50mm、特别是小于20mm的工件颗粒。这个机械的预处置步骤或粉碎步骤在此已经可以促成对塑料的和电镀层的部分涂层去除。此外,预粉碎提高了碎化单元或冲击波处理的效率。

9、碎化单元产生了液体和塑料颗粒以及涂层颗粒的悬浮液作为原材料。换句话说,工件或工件颗粒借助碎化单元被分解成塑料颗粒和涂层颗粒。塑料颗粒在此和在下文中尤其指的是塑料碎片或者具有颗粒和碎屑的塑料产品。相应地,在此和在下文中,涂层颗粒尤其指的是涂层碎片或者具有颗粒和碎屑的涂层产品。涂层颗粒在此由脱落的涂层的磁性的颗粒状碎粒和由带有涂层残余的塑料碎屑的弱磁性的颗粒状碎粒组成。

10、在冲击波处置之后紧接着例如进行筛选以用于脱离出富含金属的精细成分,此外,也可以在需要时添加洗涤步骤,以便对塑料进行表面净化/清洗。

11、然后将来自碎化单元的原材料或悬浮液(预)脱水并且例如进行干燥。因此将液体从悬浮液除去,从而基本上仅留下了由塑料颗粒和涂层颗粒构成的非均相的混合体或混合物。通过对工件的粉碎产品的预脱水和必要时的干燥,简化了混合物材料的可分拣性。优选地,由塑料颗粒和涂层颗粒构成的混合物在脱水和必要时的干燥之后具有小于10m%(质量百分比)、特别是小于5m%的残留水分。

12、最后借助磁性的分选器通过磁性的分选将塑料颗粒与涂层颗粒分离或分开。换句话说,进行对塑料颗粒和涂层颗粒混合物的分拣。借助单级的或多级的磁性的分选将没有通过预筛选脱离出的脱落的涂层组成部分与塑料脱离。附加地,可以借助磁性的分选也有效地将留有涂层残留物的塑料碎屑分拣出来。由此实现了一种特别合适的方法。

13、作为结果,达到了纯度大于99m%、例如为99.9m%的干净的(非磁性的)塑料产品或塑料颗粒,获得了强磁性的产品(脱落的涂层)和弱磁性的产品(具有涂层残留物的塑料碎屑)。塑料产品或塑料颗粒例如在填充工作站中尤其借助big-bag填充(大袋填充)进行填充。

14、弱磁性的产品(具有涂层残留物的塑料碎屑)可以被重新输送给碎化单元的基于冲击波的涂层去除过程。

15、优选地,这些塑料颗粒或回收塑料具有对于在生产中直接回收或直接重复使用并且因此能够实现替换或者节省新料或初级塑料来说足够高的质量或足够高的纯度。这些塑料颗粒例如具有大于99m%、特别是大于99.9m%的纯度。这意味着,用根据本发明的方法处理的二次塑料基本上不具有降级回收并且在品质上相当于初级塑料。

16、通过根据本发明借助液电效应或者说借助冲击波方法对工件进行涂层去除,实现了一种特别简单的和降低耗费的方法,在该方法中仅使用电流和机械的压力波。因此根据该方法,不需要化学的方法和/热学的方法来剔除涂层。

17、通过冲击波过程,使得塑料只受到很小的机械应力,因此碎粒度或粒度尽可能保持恒定。在涂层去除过程期间尤其只产生了很小份额的细碎片。粒度小于1mm的细碎片的份额例如小于10m%、特别是小于5m%、优选小于2m%。因此通过根据本发明的方法确保了塑料颗粒的狭窄的粒度分布,这作为工业过程的输入品是有利的。

18、该方法还能够实现从工件的(电镀/金属)涂层再生出能回收利用的金属碎片或能回收利用的金属浓缩物,这是因为涂层在所述方法的过程中没有被分解。尤其借助磁性的分选器实现了简单的分拣方法,这是因为残余复合物(具有涂层残留物的塑料碎片)是弱磁性的并且因此能简单地分拣出来并返回。

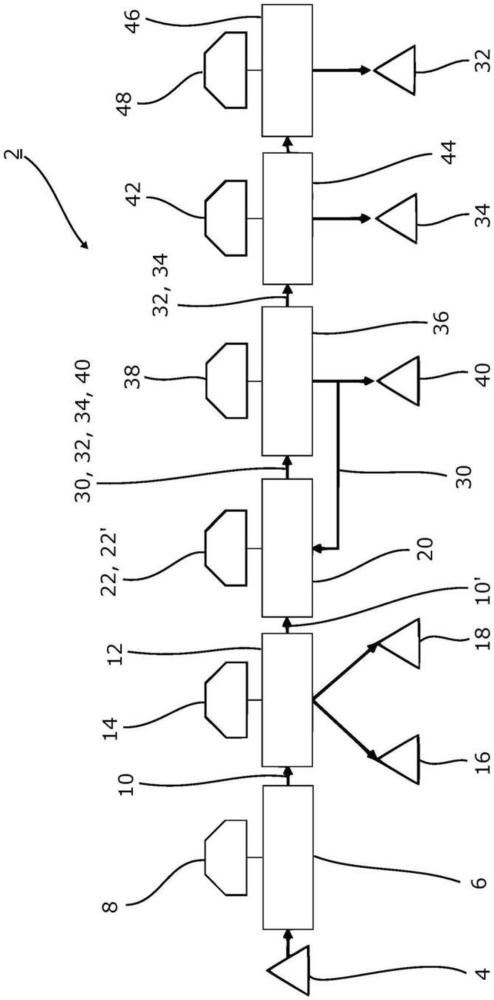

19、在一种可能的改进方案中,悬浮液的液体在脱水的过程中被返回到碎化单元中。由此减少了碎化单元的液体消耗。(过程)液体(过程水)的由此实现的循环使用一直进行直至达到极限电导率。换句话说,就电导率检查悬浮液的液体,并且将其与储存的阈值或极限值相比较。若没有达到或低于极限值,那么液体就被导回到碎化单元中。若达到了或超过了极限值,那么液体就被清理掉并且将新的液体导入到碎化单元中。极限电导率例如小于5ms/cm(毫西门子每厘米)、尤其小于2ms/cm。

20、本发明的一个附加的或另外的方面设置的是,自动地,即独立自主地执行方法。这就是说,工件材料例如被连续地或者非连续地从一个方法步骤导给下一个方法步骤,其中,优选将若干方法步骤基本上在时间上彼此并行地进行。由此实现了用于处理电镀塑料的高生产能力。

21、根据本发明的设备被设置成用于执行前述方法,以及适用且被设立用于此。设备具体而言被构造成用于用回收技术处理电镀塑料制的工件。

22、设备例如具有粉碎设备作为将工件预粉碎成工件颗粒的预粉碎机构。预粉碎设备在此例如构造为切割磨碎机、粉碎机或者构造为横向流切削机。

23、设备具有用于液电地对工件的或工件颗粒进行涂层去除的碎化单元。在此,工件借助具有(低)脉冲能的冲击波处理分解成塑料颗粒和涂层颗粒。工件或工件颗粒到碎化单元中的输送例如借助运输机技术完成(传送带、抽吸式运输机)。

24、可以借助传送带或螺旋运输机、水力冲洗机构、空气提升泵(压缩空气提升器)或它们的组合将经粉碎的货物从碎化单元进行材料排出。经粉碎的货物或颗粒在材料排出的过程中在碎化单元的液体中悬浮,其中,所产生的悬浮液借助干燥器被(预)脱水和例如干燥。干燥器在此例如设计成洗涤筛、用热空气的(塑料)颗粒干燥器、流床式干燥器、离心式干燥器或者它们的组合。来自干燥器的原材料将基本上是塑料颗粒和涂层颗粒构成的非均相的混合物。混合物在此优选具有小于10m%、特别是小于5m%的残留水分。

25、经干燥的混合物被馈送给磁性的分选器,磁性的分选器借助磁性的分选将混合物分拣成了塑料颗粒和涂层颗粒。例如单级的或多级的磁性的分选器在此例如被实施为磁鼓或带状磁体。磁性的分选器在此尤其具有在1000g(高斯)至25000g之间的磁场强度。

26、由此实现了一种特别合适的用于处理电镀塑料制的工件的设备。优选地,设备在此具有50kg/h(千克每小时)至500kg/h的原材料(工件、工件颗粒)的生产能力。

27、在一种合适的设计方案中,碎化单元具有用于对工件进行激波处置的粉碎反应器。粉碎反应器在此具有用液体、例如水填充的容器(粉碎容器)和脉冲式电源。脉冲式电源利用至少两个沉入在液体中的电极导入到容器中。电极中的其中一个电极在此例如被实施为接地电极,其中,另一个电极被构造为高压电极。在电极之间形成了水下火花隙,其中,电极在运行中借助高压脉冲在液体中产生了冲击放电。工件或工件颗粒在此被导引通过水下火花隙。可选地用过程稳定的盖罩来封闭粉碎反应器是可行的,由此可以任意地或普适地调整有待粉碎的材料在粉碎容器中的停留持续时间。

28、冲击放电的参数、特别是脉冲能或放电能、电极之间的高压的数值、高压脉冲的重复频率和/或电极的布置,在碎化单元中被这样选择,即,使得实现电镀涂层与塑料的脱离。在一种优选的设计方案中,工作电压例如在25kv至50kv之间,其中,冲击放电的脉冲能或放电能小于50j、例如在5j至50j之间。脉冲序列频率例如被规格设定为每秒10至50次放电,其中,电极间距例如为5mm至40mm。

29、在一种合适的实施方案中,脉冲式电源具有至少一个电极堆,电极堆带有三至四个(高压)电极,高压电极沿着运输方向前后相继地或并排地布置。脉冲式电源优选具有带各三至四个并行工作的电极和带各一至四个接地电极的一个或多个电极堆。电极堆在此可以为了过程控制而能在冲击波过程期间借助(调节)缸进行再调整。换句话说,能进行间距适配,即能进行在电极堆或电极之间的间距的改变。由此确保了对工件的或工件颗粒可靠的涂层去除。为了扩缩,脉冲式电源和/或电极堆的数量被改变。

30、本发明的一个附加的或另外的方面设置的是,碎化单元具有容纳粉碎反应器的粉碎集成箱(zerkleinerungscontainer)。尤其地以集成箱构造方式实施了碎化单元的隔声室和/或emv保护室。由此确保了碎化单元的简单的和利于成本的构建。

31、工件或工件颗粒的输送在此可以例如在粉碎集成箱的侧向或顶部上方进行。为此,顶部例如具有(填入)接套或开口。工件在此受重力影响被恰当地直接,即径直地定位或输送至每个电极堆、由三至四个高压电极构成的群电路、定位或输送到两个相邻的电极堆之间或居中地定位或输送到粉碎反应器中。有待去除涂层的工件颗粒由此直接被带入到有最高的压力梯度的区域中,因而确保了可靠的涂层去除。

32、根据本发明,液电效应被应用于借助冲击波处置对电镀塑料制的工件进行涂层去除。在此,结合方法和/或设备所作的阐述按意义也适用于该应用,并且反之亦然。

- 还没有人留言评论。精彩留言会获得点赞!