用于对涡轮机的轮叶部件进行模制的装置的制作方法

本发明涉及用于对涡轮机的轮叶部件进行模制的装置,以及使用该装置的方法。

背景技术:

1、现有技术特别地包括文献fr-a1-2 956 057、fr-a1-3 014 008、fr-a1-3 029134、fr-a1-3 032 147、fr-a1-3 046 564、fr-a1-3 051 386和wo-a1-2014/076408。

2、复合材料的使用在航空工业中是特别有利的,因为这些材料在相对较低的质量方面具有令人感兴趣的机械性能。

3、本领域技术人员熟知的用于制造航空工业的复合部件的一种工艺是rtm工艺,rtm工艺的首字母是树脂传递模塑(resin transfer molding)的首字母缩写。

4、这是一种用于由基于树脂浸渍纤维的复合材料生产部件的工艺。这种工艺用于例如制造涡轮机轮叶部件,诸如风扇轮叶或整流器轮叶。

5、rtm工艺包括多个连续的步骤。

6、首先,将纤维编织在一起以获得三维预成型坯件,然后对该坯件进行切割以获得基本上具有待获得的轮叶部件的形状的预成型件。然后将该预成型件放置在闭合的模具中。

7、在目前的技术中,这种模具有两个连续的功能或用途。首先,模具用于通过热压使预成型件成形。因此,将该模具置于压机下和烘箱中,以对预成型件进行压缩并使该预成型件具有刚性。

8、然后使用模具将树脂注射到预成型件中进行浸渍。树脂通过模具的供应端口进行注射,然后将该模具置于烘箱中,以使树脂聚合并使该树脂硬化。

9、然后将轮叶部件从模具中取出,并且可以进行各种连续的操作,包括精加工。

10、有利的是,使用单个模具来进行树脂成形和注射这两个阶段。然而,这种技术的缺点是模具无法专门针对这些步骤中的一个步骤进行调整和优化,因为该模具还必须适于执行另一个步骤。

11、此外,该模具不适于执行其他功能,诸如在轮叶部件的前缘上共注射金属护罩。

12、轮叶部件的复合材料相对易碎,特别是对冲击敏感,已知的是,借助于被装配并固定到轮叶部件的前缘的金属护罩来对该轮叶部件进行保护。

13、护罩能以多种方式固定到叶片上。第一种方式是在树脂聚合之后将护罩粘合到轮叶部件上。

14、将护罩固定到轮叶部件上的第二种方式包括通过与纤维预成型件进行共模制来附接护罩。将预成型件置于模具中,并且将护罩定位在预成型件的旨在形成叶片前缘的边缘上。注射的树脂对预成型件进行浸渍并与护罩接触,以确保该注射的树脂在聚合和硬化后固定到叶片上。

15、目前技术中的上述模具不适用于护罩的共注射和共模制。

16、另外,该模具包括大量可相对于彼此移动以执行压缩模制的部件。部件的这种组装会在注射期间产生树脂泄漏,这会导致树脂的浪费,并且需要在使用之后对模具进行彻底清洁。

17、本发明提出了这些问题的解决方案,该解决方案在于提出了一种模制装置,该模制装置被专门适配成仅实现上述功能之一(即,在此是将树脂注射到预成型件中),并且该模制装置适于同时将金属护罩固定到该预成型件上。

技术实现思路

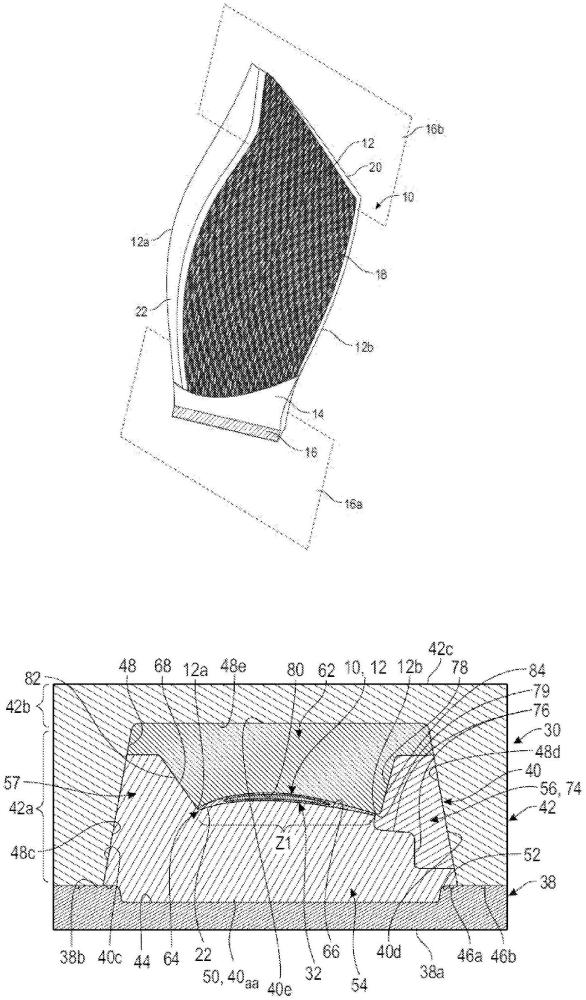

1、本发明涉及一种用于对涡轮机的至少一个轮叶部件进行模制的模制装置,该装置包括至少一个内部空腔,所述内部空腔被配置成接纳纤维预成型件,所述纤维预成型件的一个边缘覆盖有金属护罩,并且该装置被配置成使得能够将树脂注射到空腔中,以对所述预成型件进行浸渍并确保将护罩固定到所述边缘,其特征在于,所述模制装置包括:

2、-基座,

3、-由彼此互锁的多个部件形成的模具,该模具限定出所述空腔并被配置成整体地封围所述预成型件,该模具被施加到基座上,并且第一密封装置被安装在模具与基座之间,

4、-钟形罩(cloche),所述钟形罩被安装在模具上并围绕模具安装,该钟形罩被施加到基座上,并且第二密封装置被安装在钟形罩与基座之间,该钟形罩被配置成保持夹持在基座上并且包括内表面,所述内表面通过角效应与模具的互补外表面配合,以在所述模具的部件上施加夹持力。

5、模制装置被特别地设计和优化以将树脂注射到预成型件中,而且还对预成型件的被金属护罩覆盖的边缘进行共注射,即,将该护罩固定在预成型件上。

6、模具的不同部件能够便于使模具围绕预成型件组装以及在树脂的注射和硬化之后拆卸模具。钟形罩覆盖模具,并且被配置成将模具部件紧密地保持在一起,以限制、或者甚至防止这些部件之间的树脂泄漏。基座被密封地连接到模具和钟形罩,这防止了这些部件之间的树脂泄漏,限制了树脂的浪费,并使得能够在注射时维持压力,这对于获得成品部件的良好质量(孔隙率)是重要的。

7、因此,本发明使得能够通过将树脂注射到配备有金属护罩的预成型件中、特别是通过减少树脂的浪费并因此降低轮叶部件的制造成本来优化用于对轮叶部件进行模制的方法。

8、对护罩和预成型件进行共注射的事实还使得能够避免额外的昂贵的粘合步骤(高压蒸养周期,与复合部件的配对比与预成型件的配对更困难)。这也实现了更好的最终粘合质量,因为部件被“适配地(conformée)”注射在金属护罩上。也能够通过先前施加在护罩内表面上的粘合剂的聚合来执行共模制,以与预成型件的浸渍树脂进行聚合。

9、使用用于注射预成型件而不预先使预成型件成形的装置还能够大大减少组成模具的部件的数量,从而有利于密封并能够节省树脂。

10、根据本发明的模制装置可以包括彼此隔离或彼此组合地采用的以下特征中的一个或更多个:

11、-基座是大致平行六面体的形状,并包括平坦的下表面和上表面,所述上表面包括用于安装和接合所述模具的下端部的中心凹部;基座例如被配置成在使用中水平地延伸;

12、-基座在所述凹部周围包括用于容纳所述第一密封装置的第一周边凹槽以及用于容纳所述第二密封装置的第二周边凹槽;

13、-模具具有大致截头棱锥体的形状,并且包括与平坦的外上表面的四个角部连接的四个倾斜的外侧表面;

14、-钟形罩包括用于容纳模具的内部空间,该空间包括四个内侧表面,所述四个内侧表面以与模具的外表面互补的方式倾斜并且还连接到钟形罩的平坦的内底表面的四个角部,钟形罩的空间的侧表面和底表面旨在分别被支撑在模具的侧表面和上表面上;钟形罩的表面在模具的表面上滑动通过角效应确保了模具的部件的夹持;

15、-模具包括下壳部,所述下壳部形成模具的下端部和模具的第一侧部,该下壳部限定出所述空腔的下部部分,并且该第一侧部旨在位于轮叶部件的前缘处,并且该第一侧部与下壳部一起限定出被配置成接纳所述护罩的凹槽;因此,模具被优化以接纳金属护罩并确保经由树脂或甚至通过附加粘合剂将金属护罩固定到预成型件上;

16、-模具包括侧壳部,所述侧壳部形成模具的第二侧部,该第二侧部与第一侧部相对并且旨在位于轮叶部件的后缘处;

17、-模具包括上壳部,所述上壳部形成模具的上端部并限定出所述空腔的上部部分;

18、-上壳部包括旨在与下壳部的互补的第一表面配合的第一倾斜表面,以及旨在与侧壳部的互补的第二表面配合的第二倾斜表面,上壳部的所述第一表面和第二表面位于壳部的两个相对侧上,并且以与钟形罩的所述内表面中的至少一些内表面的倾斜相反的方式倾斜;钟形罩的内表面能够沿四个不同的方向倾斜;上壳部的表面本身能够沿彼此相对的两个方向倾斜且与钟形罩的内表面中的一个内表面相对;上壳部的表面在下壳部的表面和侧壳部的表面上的滑动通过角效应确保了模具部件的夹持;

19、-所述第一表面延伸至所述凹槽的高度处;

20、-所述空腔包括叶片区域和两个平台区域,叶片区域在两个平台区域之间延伸;

21、-模具还包括第一端壳部,所述第一端壳部旨在位于空腔的平台区域中的一个平台区域处,并且旨在限定出该区域的至少一部分;

22、-模具包括第二端壳部,所述第二端壳部旨在位于空腔的平台区域中的另一个平台区域处,并且旨在限定出该区域的至少一部分;

23、-第一端壳部和第二端壳部各自包括至少两个部件,在所述至少两个部件之间至少限定出相应平台区域的一部分;

24、-第一端壳部和第二端壳部中的每一个的部件被安装在下壳部上或者甚至被安装在侧壳部上,并且被插入在下壳部和侧壳部的直立部之间;

25、-下壳部限定出空腔的平台区域中的一个平台区域的下部部分,并且间隔件被装配在下壳部上以限定出空腔的平台区域中的另一个平台区域的下部部分;这允许或有助于脱模;

26、-基座和/或钟形罩包括至少一个树脂注射端口;

27、-钟形罩由一个部件制成,或者由两个部件制成,即,由带和盖子制成。

28、本发明还涉及一种借助于如上所述的模制装置对涡轮机的至少一个轮叶部件进行模制的方法,其特征在于,所述方法包括以下步骤:

29、a)将预成型件安装在模具的空腔中,以及安装被设置在该预成型件的边缘上的金属护罩,

30、b)通过将模具封围在基座与钟形罩之间来闭合模制装置,

31、c)挤压模制装置,以将模具夹持在钟形罩与基座之间,并且还可能对装置进行加热,以及

32、d)将树脂注射到模制装置中,以对预成型件进行浸渍并将护罩固定到该预成型件上。

33、然后可以对轮叶部件进行脱模。

- 还没有人留言评论。精彩留言会获得点赞!