一种塑料生产用吹塑模具的制作方法

本发明属于模具,具体的说是涉及一种塑料生产用吹塑模具。

背景技术:

1、吹塑成型是借助压缩空气或抽真空的方法来成型塑料瓶、罐、盒类塑件。主要包括中空塑件吹塑和薄膜吹塑等;吹塑成形过程包括塑料型坯的制造和型坯的再成形(吹塑);根据型坯制造方法不同,吹塑成型又有注射吹塑和挤出吹塑之分。

2、在传统塑料制品吹塑生产中,为了使预先制成的瓶坯能够顺利进入模具中,所以大多数吹塑模具采用先分体-再合模的方式进行生产,这种方式较为普遍,但对生产设备的要求较高,在分体模具合模过程中不仅要保证两块或多块模具正确合体而且需要多台传动机构和动力源的支持才能实现模具的合体;其次通过合体模具注塑出的瓶子还要具有一定的成品率,其中瓶子的外观美观度也属于决定瓶子成品率的必要因素之一。

3、然而现有的生产中,在瓶子注塑成型后所采用的运输收集方式,要么是直接开模使得注塑出的瓶子掉落并与硬性底板碰撞,然后模具立刻夹住高温塑料原料,再次吹塑成型,或者将注塑好的瓶子留在吹胀设备的下方,然后通过模具夹取高温塑料原料的同时也夹住成品塑料瓶,然后动力机构带着模具移到吹胀设备下方的同时带着成品的塑料瓶在放置板上前将板上原有的输料瓶推动到传送带上,通过两侧的夹杆对瓶身限位,在传送带的作用下将塑料瓶运输走。

4、但是整个吹塑成型的过程中,随着模具不间断的夹住高温塑料原料,而高温塑料进而使得模具本体的温度上升,且整个吹塑成型流程的时间没有改变,即瓶子吹塑成型后冷却的时间相较于一开始需要的时间将变多,但此时还是相同的吹塑成型的流程时间,这将会导致制品冷却时间不足,出现变形或者出现一边厚一边薄的状况,同时这种冷却时间过短,使得瓶子硬度不达标,进而在直接开模掉落收集,还是夹杆和传送带运输收集,瓶子受到碰撞和夹杆挤压,都会影响制品的成品率。

5、鉴于此,为了克服上述技术问题,本发明设计了一种塑料生产用吹塑模具。

技术实现思路

1、本发明所要解决的技术问题是:吹塑设备在分体模具合模过程中不仅要保证两块或多块模具正确合体而且还需要大量的传动机构和动力源的支持外,随着模具不间断的夹住高温塑料原料,使得模具本体的温度上升,但整个吹塑成型流程的时间没有改变下,这将会导致制品冷却时间不足,出现变形或者出现一边厚一边薄的状况,以及成型后的瓶子运输收集容易受损,降低制品的成品率。

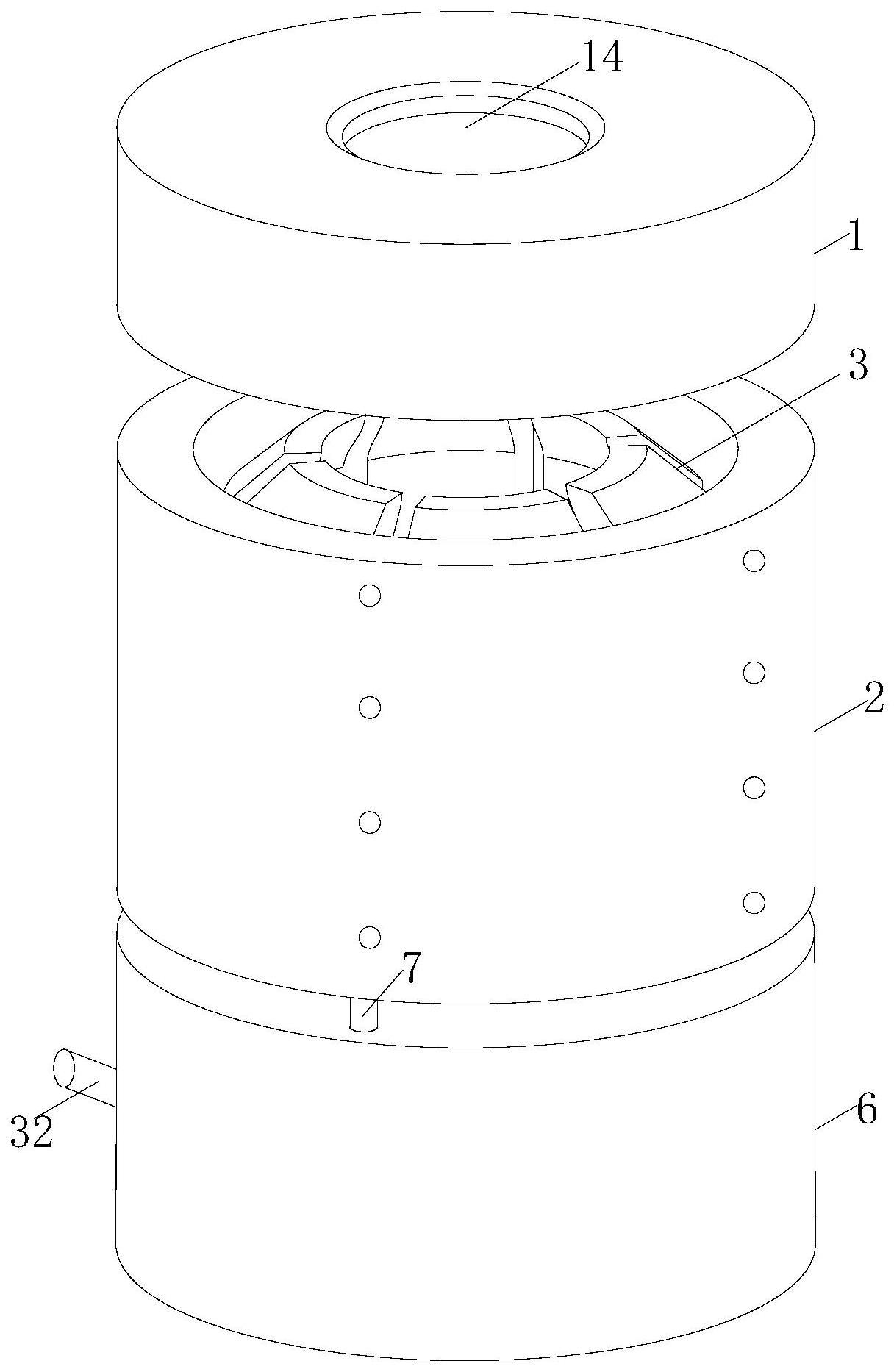

2、本发明提供的一种塑料生产用吹塑模具,包括上模与下模;所述下模中设置有活动模块;所述活动模块通过滑杆与下模内壁上的孔滑动连接;所述底模上具有凹模,所述凹模中心为中心凸台;所述底模通过弹簧拉杆与下模滑动连接;所述底模上开设有倒锥形滑槽,与活动模块底部形状相配合,并与活动模块底部滑动密封连接;所述底模内部设置有涂覆组件,所述涂覆组件用于对上模和活动模块涂覆液体,所述下模被上模压紧在底模上时,活动模块与底模能够配合形成型腔的下半部分,并使活动模块的侧壁和底面完成密封。

3、优选的,所述上模包括:承重板、夹紧块,所述夹紧块与承重板滑动连接,同时夹紧块靠外侧的侧壁通过弹簧杆与承重板内壁开设的气孔滑动连接;所述夹紧块为电磁铁;所述夹紧块在夹紧状态下能够将待加工的瓶坯固定,并支撑瓶坯的撑环;所述夹紧块与活动模块和底模配合,整体形成形状与待加工的瓶胚相同的密封闭合型腔。

4、优选的,所述承重板上表面开设有定位孔与气孔,所述气孔贯通承重板;所述定位孔底部通过气道与气孔连接。

5、优选的,所述下模侧壁开设有通孔,所述下模与底模上均开有凹槽,所述孔内设有弹簧,所述弹簧一端与孔壁固接,另一端与滑杆固接。

6、优选的,所述涂覆组件包括:波形气囊、储液腔、吸液管、喷液管、支杆、弹簧伸缩杆、挡板、进液管,所述波形气囊位于倒锥形滑槽内,所述波形气囊两端分别与活动模块和底模固定连接;所述底模内部开设储液腔,用于储放脱模剂;所述吸液管贯穿倒锥形滑槽与波形气囊连通,所述吸液管位于储液腔底部的管口为喇叭状,远离所述储液腔底部吸液管管口处固定连接单向阀;所述底模内设置喷液管,所述喷液管一端贯穿倒锥形滑槽与波形气囊连通,所述喷液管与波形气囊连通出固定连接压力阀,另一端所述喷液管与中心凸台贯通,所述喷液管内壁固定连接支杆,所述支杆上固定连接弹簧伸缩杆,所述弹簧伸缩杆的活动端固定连接挡板,靠近所述支杆处的喷液管内固定连接雾化喷头;所述底模一侧固定连接连通于储液腔的进液管。

7、优选的,所述挡板为倒梯形,便于挡板与中心凸台表面贴合。

8、优选的,所述活动模块开模状态后的顶部直径大于成型后瓶胚的直径。

9、优选的,所述定位孔内部设有密封垫圈。

10、本发明的有益效果是:

11、1.本发明提供的一种塑料生产用吹塑模具,通过上模、下模和活动模块的配合,只通过上模上方的吊装设备这一个动力源完成吹塑工艺中合模过程,相较于现有技术,在分体模具合模过程中不仅要保证两块或多块模具正确合体而且还需要大量的传动机构和动力源的支持,其减少能源的消耗,操作起来更加方便,同时实现吹塑设备一体化生产,从而降低工厂的经济成本。

12、2.本发明提供的一种塑料生产用吹塑模具,通过上模、下模和活动模块的配合,在吹塑模具合模和分模的两个过程中,涂覆组件分别实现雾化后脱涂覆在模块上的脱模剂即可以在瓶子吹塑成型过程中防止塑料与模块表面粘结,以便于顺利脱模,又可以在合模的过程中涂覆在模块上的脱模剂对模块降温,避免出现变形或者出现一边厚一边薄的状况,从而保证瓶子的成品率,同时具有温度的模具还能够加快脱模剂的干燥,避免出现对制品外观的影响,进一步保证瓶子的成品率;以及在拉伸的过程中波形气囊内产生负压,使得单向阀打开,将储液腔内的脱模剂通过吸液管吸入波形气囊内,以供下次合模继续涂覆使用。

13、3.本发明提供的一种塑料生产用吹塑模具,活动模块与下模上移的过程中,在活动模块上的滑杆逐渐回收至孔的底部,在弹簧的作用下,活动模块得到缓冲,避免了滑杆与孔的底部直接接触,产生额外的晃动,进而进一步提高装置的稳定性。

技术特征:

1.一种塑料生产用吹塑模具,包括上模(1)、下模(2),其特征在于:所述下模(2)中设置有活动模块(3);所述活动模块(3)通过滑杆(4)与下模(2)内壁上的孔(5)滑动连接;所述塑料生产用吹塑模具还包括底模(6);所述底模(6)上开设凹模,所述凹模中心为中心凸台(33);所述底模(6)通过弹簧拉杆(7)与下模(2)滑动连接;所述底模(6)上开设有倒锥形滑槽(8),与活动模块(3)底部形状相配合,并与活动模块(3)底部滑动密封连接;所述底模(6)内部设置有涂覆组件,所述涂覆组件用于对上模(1)和活动模块(3)涂覆液体,所述下模(2)被上模(1)压紧在底模(6)上时,活动模块(3)与底模(6)能够配合形成型腔的下半部分,并使活动模块(3)的侧壁和底面完成密封。

2.根据权利要求1所述的一种塑料生产用吹塑模具,其特征在于:所述上模(1)包括:承重板(9)、夹紧块(11),所述夹紧块(11)与承重板(9)滑动连接,同时夹紧块(11)靠外侧的侧壁通过弹簧杆(12)与承重板(9)内壁开设的气孔(15)滑动连接;所述夹紧块(11)为电磁铁;所述夹紧块(11)在夹紧状态下能够将待加工的瓶坯固定,并支撑瓶坯的撑环(13);所述夹紧块(11)与活动模块(3)和底模(6)配合,整体形成形状与待加工的瓶胚相同的密封闭合型腔。

3.根据权利要求2所述的一种塑料生产用吹塑模具,其特征在于:所述承重板(9)上表面开设有定位孔(14)与气孔(15),所述气孔(15)贯通承重板(9);所述定位孔(14)底部通过气道(16)与气孔(15)连接。

4.根据权利要求3所述的一种塑料生产用吹塑模具,其特征在于:所述下模(2)侧壁开设有通孔,所述下模(2)与底模(6)上均开有凹槽(18);所述孔(5)内设有弹簧(19),所述弹簧(19)一端与孔(5)壁固接,另一端与滑杆(4)固接。

5.根据权利要求1所述的一种塑料生产用吹塑模具,其特征在于:所述涂覆组件包括:波形气囊(21)、储液腔(22)、吸液管(23)、喷液管(25)、支杆(27)、弹簧伸缩杆(28)、挡板(29)、进液管,所述波形气囊(21)位于倒锥形滑槽(8)内,所述波形气囊(21)两端分别与活动模块(3)和底模(6)固定连接;所述底模(6)内部开设储液腔(22),用于储放脱模剂;所述吸液管(23)贯穿倒锥形滑槽(8)与波形气囊(21)连通,所述吸液管(23)位于储液腔(22)底部的管口为喇叭状,远离所述储液腔(22)底部吸液管(23)管口处固定连接单向阀(24);所述底模(6)内设置喷液管(25),所述喷液管(25)一端贯穿倒锥形滑槽(8)与波形气囊(21)连通,所述喷液管(25)与波形气囊(21)连通出固定连接压力阀(26),另一端所述喷液管(25)与中心凸台(33)贯通,所述喷液管(25)内壁固定连接支杆(27),所述支杆(27)上固定连接弹簧伸缩杆(28),所述弹簧伸缩杆(28)的活动端固定连接挡板(29),靠近所述支杆(27)处的喷液管(25)内固定连接雾化喷头(31);所述底模(6)一侧固定连接连通于储液腔(22)的进液管。

6.根据权利要求5所述的一种塑料生产用吹塑模具,其特征在于:所述挡板(29)为倒梯形,便于挡板(29)与中心凸台(33)表面贴合。

7.根据权利要求1所述的一种塑料生产用吹塑模具,其特征在于:所述活动模块(3)开模状态后的顶部直径大于成型后瓶胚的直径。

8.根据权利要求3所述的一种塑料生产用吹塑模具,其特征在于:所述定位孔(14)内部设有密封垫圈(17)。

技术总结

本发明属于模具技术领域,具体的说是涉及一种塑料生产用吹塑模具,包括上模与下模;下模中设置有活动模块;活动模块通过滑杆与下模内壁上的孔滑动连接;底模上具有凹模,凹模中心为中心凸台;底模通过弹簧拉杆与下模滑动连接;底模上开设有倒锥形滑槽,与活动模块底部形状相配合;底模内部设置有涂覆组件,下模被上模压紧在底模上时,活动模块与底模能够配合形成型腔的下半部分,本发明通过上模、下模、活动模块以及涂覆组件的配合,只通过上模上方的吊装设备这一个动力源完成合模过程,且还能实现便于制品顺利脱模,以及快速对模块降温,避免制品出现变形或者出现一边厚一边薄的状况,从而保证制品的成品率。

技术研发人员:赵英杰,胡一舟,鄢立恒

受保护的技术使用者:赵英杰

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!