软包电池用铝塑膜双面涂覆干法复合一步工艺方法与流程

本技术涉及软包电池封装材料领域,尤其是涉及一种软包电池用铝塑膜双面涂覆干法复合一步工艺方法。

背景技术:

1、近年来随着锂电池技术及产量的增加,锂电池封装材料的需求也越来越大,锂电池的封装材料除传统的钢壳或金属壳外,金属塑料复合膜(又称封装软膜)软包也是电池封装的重要方式。由于封装软膜制备的软包电池具有能量密度大、电池安全性高等特点,封装软膜已成为未来电池包装材料应用发展的主流。

2、在软包电池的封装材料中,现主要采用在铝箔两侧复合pp膜、pa膜形成铝塑膜,现有的复合工艺具体为,将铝箔依次经过铬化处理、等离子表面处理后,然后在处理后的铝箔表面先粘接复合一层pp膜,完成首次复合之后,再在铝箔另一侧表面粘接复合pa膜,从而制备形成带有pp膜、铝箔、pa膜三层复合结构的铝塑膜。

3、针对上述中的相关技术,发明人发现上述复合工艺需要经历两次单面复合操作,才能完成pp膜、铝箔、pa膜这三层材料的粘接复合,重复复合的操作导致生产效率低下,故有待改善。

技术实现思路

1、为了在保证实现三层复合的前提下,减少复合次数,提高铝塑膜的符合效率,本技术提供一种软包电池用铝塑膜双面涂覆干法复合一步工艺方法。

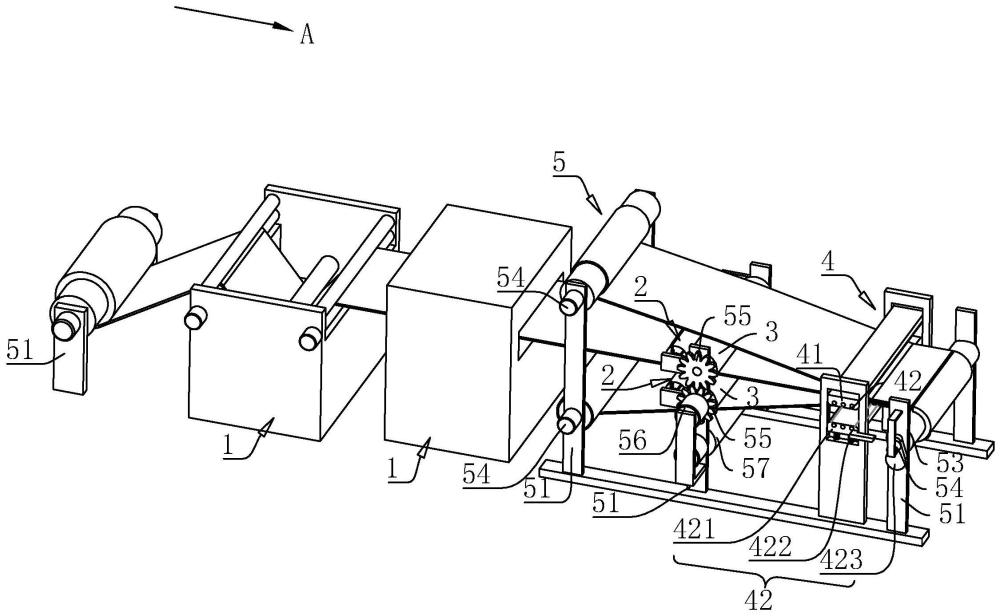

2、第一方面,本技术提供的一种软包电池用铝塑膜双面涂覆干法复合一步工艺所采用的设备采用如下的技术方案:

3、一种软包电池用铝塑膜双面涂覆干法复合一步工艺所采用的设备,包括铝箔预处理装置,所述铝箔预处理装置用于对铝箔进行铬化处理和/或等离子表面处理;还包括传送组件、供胶组件、复合装置和至少两个涂胶辊;所述供胶组件用于向两个涂胶辊表面涂胶,两个所述涂胶辊之间预留有供铝箔贯穿的传送空隙;所述传送组件用于驱动涂胶辊转动,以使得铝箔沿预设传送方向贯穿所述传送空隙,所述传送组件还用于沿预设传送方向传送pa膜、pv膜;所述涂胶辊、复合装置沿所述传送方向顺次设置,所述复合装置用于同时将铝箔、pa膜、pv膜三者朝相互靠近的方向进行挤压。

4、通过采用上述技术方案,通过铝箔预处理装置对铝箔进行铬化处理和等离子表面处理,然后将处理后的铝箔插入中间的传送空隙,使得pa膜位于铝箔其中一侧、pv膜位于铝箔另一侧,接着通过供胶组件向两个涂胶辊表面涂覆胶水,通过传送组件沿传送方向同时传送铝箔、pa膜、pv膜,涂胶辊表面的胶水将在转动中的涂胶辊的作用下粘附于铝箔两侧表面,而由于pa膜、pv膜分别位于铝箔两侧,因此通过复合装置对将铝箔、pa膜、pv膜三者朝相互靠近的方向进行挤压,可以最终实现pa膜、pv膜一次性粘接于铝箔两侧表面,即通过对铝箔进行双面涂胶,并对铝箔、pa膜、pv膜三者进行一次性同时输送,从而减少复合次数,提高对铝箔、pa膜、pv膜三者的复合效率。

5、作为优选,所述复合装置包括两个夹板、移动组件和加热件,两个所述夹板之间预留有供铝箔、pa膜、pv膜通过的夹压空隙,所述移动组件用于驱动两个夹板朝相互靠近或远离的方向移动,所述加热件用于对夹压空隙处进行加热。

6、通过采用上述技术方案,由于涂胶辊、复合装置沿传送方向顺次设置,因此,pa膜和pv膜、以及涂覆了胶水的铝箔在穿过夹压空隙时,可以通过移动组件带动两个夹板朝相互靠近的方向移动,以使得在相互靠近过程中,通过胶水粘接的方式来将pa膜粘接于铝箔其中一侧表面,将pv膜粘接于铝箔另一侧表面,实现一次性双面复合,此外,加热件的设置能够优化粘接效果,使得pa膜和pv膜稳定粘接于铝箔表面。

7、作为优选,所述移动组件包括机架,弹性件和顶推凸块;所述传送组件包括转动连接于机架上的收卷辊、用于驱动收卷辊转动的第一转动件;所述复合装置、收卷辊沿所述传送方向顺次设置,所述顶推凸块设置于收卷辊侧壁;

8、其中一个所述夹板相对机架固定,另一所述夹板为活动夹板,所述活动夹板滑移连接于机架上,所述弹性件用于驱动所述活动夹板朝远离另一夹板的方向移动;当所述弹性件未形变时,所述所述活动夹板位于所述顶推凸块的转动路径上,所述顶推凸块用于在转动过程中,驱动所述活动夹板朝靠近另一夹板的方向移动。

9、通过采用上述技术方案,通过收卷辊的转动来实现对复合后成品的收卷,在收卷辊转动过程中,顶推凸块随收卷辊一并转动,并在转至与活动夹板相接触时顶推活动夹板,以使得活动夹板朝靠近另一夹板的方向移动,实现对铝箔、pa膜、pv膜的夹压,使得铝箔、pa膜、pv膜三者粘接复合,而当顶推凸块转至脱离与活动夹板相接触的位置时,活动夹板将在弹性件的弹力作用下朝远离另一夹板的方向移动复位。

10、作为优选,每一所述涂胶辊均对应一个供胶组件,所述供胶组件包括储胶盒和渡胶辊;所述储胶盒侧壁贯穿开设有用于与储胶盒内腔相连通的出胶口,所述渡胶辊转动连接于出胶口内壁,且所述渡胶辊与出胶口内壁之间预留有出胶间隙;所述渡胶辊与对应的涂胶辊表面相贴合。

11、通过采用上述技术方案,当传送组件带动涂胶辊转动时,由于渡胶辊与对应涂胶辊相贴合,因此,渡胶辊也将得以在涂胶辊的带动下转动,并在转动过程中将储胶盒内的胶水涂覆于涂胶辊上,此外,出胶间隙的设置能够确保附着于涂胶辊表面的胶水得以随涂胶辊转出储胶盒,减少出现涂胶辊与出胶口内壁之间刮蹭而导致涂胶辊表面的胶水无法排出储胶盒的情况。

12、作为优选,所述供胶组件还包括用于驱动渡胶辊转动的第二转动件。

13、通过采用上述技术方案,由于胶水具有粘性,为了确保渡胶辊能够稳定转动,并在转动过程中将其表面的胶水顺利涂覆于涂胶辊上,特设置第二转动件来单独驱动渡胶辊转动,使得渡胶辊无需借助涂胶辊与转动辊相接触时的摩擦来实现转动,提高涂胶辊的转动顺畅程度。

14、作为优选,所述储胶盒内设置有推板,所述推板朝靠近或远离出胶口的方向滑移连接于储胶盒内,且所述出胶口位于推板的滑移路径上,所述储胶盒上还设置有推胶组件,所述推胶组件用于驱动推板滑移,并使得推板在滑移时将储胶盒内壁的胶水挂送至出胶口。

15、通过采用上述技术方案,通过推胶组件带动推板沿储胶盒内壁滑移,并在朝靠近出胶口的方向滑移时,使得胶水得以被推至集中于出胶口处,确保渡胶辊表面能够充盈胶水,进而提高过渡辊对对应的涂胶辊表面的涂胶效果。

16、作为优选,所述推板个数为2,且分布于出胶口两侧的储胶盒内壁上;所述推胶组件包括对接杆、对接凸轮、滑移架、复位件、对接齿轮和对接齿条;所述对接杆、对接凸轮、对接齿轮和对接齿条均与推板一一对应设置;

17、所述推板连接于对应的对接杆,所述对接杆转动连接于储胶盒内部端壁,且当推板以对应的对接杆为中心转动时,推板始终贴合于储胶盒内壁;所述对接齿轮套接于对应的对接杆上,所述对接齿条与对应的对接齿轮相啮合,全部所述对接齿条均连接于滑移架上,所述对接凸轮套接于对应的渡胶辊上,所述对接凸轮用于在随渡胶辊转动时顶推滑移架,以使得滑移架朝远离渡胶辊的方向滑移,所述滑移方向平行于对接齿条的长度方向,所述复位件用于驱动滑移架朝靠近渡胶辊的方向滑移。

18、通过采用上述技术方案,当渡胶辊转动时,对接凸轮随之转动,并在转动过程中抵推滑移架,以使得滑移架带动对接齿条朝远离渡胶辊的方向滑移,而此时对接齿条将带动对接齿轮转动,进而使得对接杆带动对推板储胶盒内壁滑移,实现对储胶盒内壁的刮蹭,当对接凸轮脱离滑移架时,可通过复位件带动滑移架反向滑移复位,进而使得对接杆反向转动,继而实现推板对储胶盒内壁的往复刮蹭,在刮蹭过程中,储胶盒内的部分胶水势必可以在推板的推动下移动至出胶口处,以确保渡胶辊表面被附着胶水。

19、作为优选,所述对接杆侧壁开设有供对应的推板插设的插槽,所述推板沿插槽长度方向滑移连接于对应插槽内壁,所述插槽内壁与推板之间共同连接有限位弹簧,所述限位弹簧长度方向平行于插槽的长度方向,所述限位弹簧未形变时,所述推板远离对接杆处的一端未贴合于储胶盒内壁;所述储胶盒上还设置有驱动件,所述驱动件用于驱动所述推板相对插槽长度方向滑移,以使得推板远离对接杆处的一端贴合于储胶盒内壁。

20、通过采用上述技术方案,当推板朝靠近出料口的方向滑移时,可通过驱动件来使得推板端部贴合于储胶盒内壁,实现推板对储胶盒内壁的刮蹭,使得储胶盒内壁的胶水在推板的推动下朝靠近出料口的方向移动,而当推板朝远离出料口的方向移动时,则可释放驱动件对推板的驱动,通过限位弹簧的弹力带动推板复位,以使得推板脱离与储胶盒内壁的接触,减少被推板朝远离出料口的方向推动的胶水量。

21、作为优选,所述驱动件与对接杆一一对应设置,所述驱动件包括插杆、套接于插杆上的复位弹簧、转动连接于储胶盒上的驱动板,以及同轴设置于驱动板上的驱动齿轮;所述插杆其中一端朝靠近或远离插槽的方向滑移连接于对应的对接杆内,且所述复位弹簧未形变时,所述插杆另一端位于驱动板的转动路径上;且所述限位弹簧未形变时,所述推板端部位于插杆的滑移路径上,所述驱动齿轮啮合于对接齿条,所述驱动板用于在朝靠近插杆的方向转动时抵推插杆,以使得插杆抵推推板端部。

22、通过采用上述技术方案,当滑移架往复滑移时,由于对接齿条带动驱动齿轮正反转,并在正反转的过程中带动驱动板朝靠近或远离插杆的方向转动,而当驱动板朝靠近插杆的方向转动时,插杆将伸入插槽内,并抵推抵推杆,以使得推杆抵接于储胶盒内壁,而当驱动板朝远离插杆的方向转动时,驱动板脱离与插杆端部的接触,此时插杆将在复位弹簧的弹力带动下释放对推杆的抵推,以使得推杆在限位弹簧的带动下脱离与储胶盒内壁的接触。

23、第二方面,本技术还提供一种软包电池用铝塑膜双面涂覆干法复合一步工艺方法,包括如下步骤:

24、铝箔预处理:放卷铝箔,对铝箔进行铬化处理和/或等离子表面处理;

25、双面涂胶:采用传送组件和涂胶辊对预处理后的铝箔进行输送,并在输送过程中对铝箔双面涂胶;

26、复合:通过传送组件在铝箔其中一侧传送pa膜、另一侧传送pp膜,通过复合装置将pa膜和pp膜分别夹压在涂胶后的铝箔表面,实现粘结复合,再进行受热固化、熟化、分切、装盒(箱)成成品

27、综上所述,本技术包括以下有益技术效果:

28、以铝箔为基材,对其进行铬化处理和/或等离子表面处理之后,采用三辊结构同时输送铝箔和pa、pp膜,且使得铝箔位于pa膜与pp膜之间,并在输送过程中,对铝箔两侧进行双面涂胶处理,再通过复合装置对将铝箔、pa膜、pv膜三者朝相互靠近的方向进行挤压,从而最终使得pa膜、pv膜一次性粘接于铝箔两侧表面,相对现有技术的复合操作来说,本技术减少了复合次数,采用一次双面复合即实现了铝塑膜的复合制备过程,提高了复合效率。

- 还没有人留言评论。精彩留言会获得点赞!