一种复合芯体用热压装置的制作方法

本发明涉及热压成型领域,尤其是涉及一种复合芯体用热压装置。

背景技术:

1、复合芯体在生产加工过程中需要使用到热压辊,利用高温的物料辊对复合芯体进行热压,让其避免褶皱保持平整,复合芯体一般为无纺布;现有的热压方式采用两根径向平行排列的热压辊对复合芯体进行热压;热压时,热压辊内部通入导热油,使得热压辊的温度升高,复合芯体从两热压辊之间穿入,由两热压辊之间的压力实现热压。

2、然而在热压的过程中,两个相对转动的热压辊对复合芯体进行热压,无法根据复合芯体的厚度调节热压辊的间距,导致热压效率低,复合芯体的热压定型稳定性不足。

技术实现思路

1、为了提高复合芯体的热压定型的稳定性,本技术提供一种复合芯体用热压装置。

2、本技术提供的一种复合芯体用热压装置采用如下的技术方案:

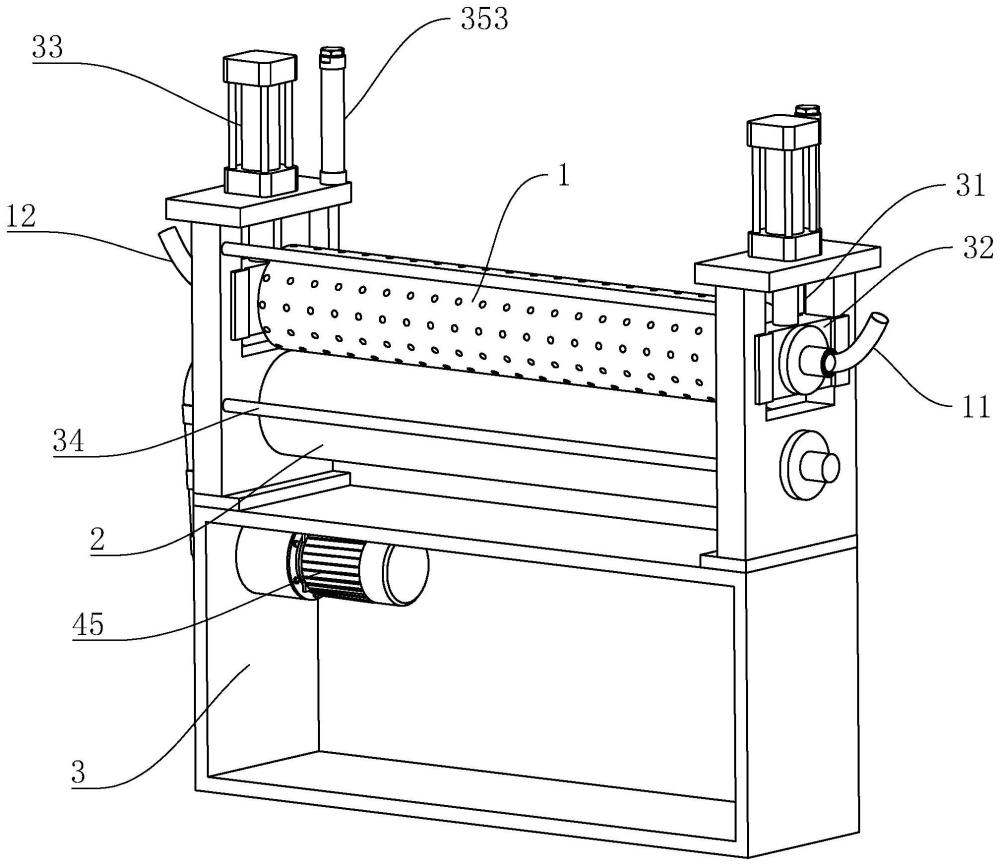

3、一种复合芯体用热压装置,包括热压辊、转动辊和固定架;所述热压辊安装在所述固定架,所述热压辊一端设有用于将油通入所述热压辊的进油管、另一端设有用于将所述热压辊的油排出的出油管;所述转动辊转动安装在所述固定架,所述热压辊与所述转动辊之间形成用于复合芯体通过的移动通道;所述固定架设有用于调整所述移动通道高度的调整组件,所述固定架设有用于驱动所述转动辊转动的驱动组件。

4、通过采用上述技术方案,复合芯体包裹两层无纺布,两层无纺布中间夹杂着树脂粒,当复合芯体要进行热压时,复合芯体从移动通道经过热压辊与转动辊之间,驱动组件驱动转动辊转动,调整组件控制调整移动通道的高度,使热压辊与转动辊分别与复合芯体的两侧相抵接,热压辊中通过进油管将油填满在辊筒内,对热压辊进行加热,使油的温度升高,复合芯体进行热压时,转动辊转动推动复合芯体移动;热压辊对复合芯体进行加热;热压辊与转动辊之间形成移动通道,复合芯体进行热压时通过移动通道;复合芯体的相对两侧分别与热压辊与转动辊相抵接,从而将复合芯体进行热压。

5、优选的,所述固定架的相对两侧开设有安装孔,所述调整组件包括安装块和滑动件,所述安装块滑移安装在所述固定架位于所述安装孔的位置,所述热压辊的相对两端分别与两个安装块转动连接;所述固定架设有用于驱动所述安装块沿竖直方向滑动的滑动件。

6、通过采用上述技术方案,当复合芯体进入移动通道时,滑动件驱动安装块在安装孔中沿竖直向下方向滑动,从而带动热压辊靠近转动辊,直到热压辊和转动辊分别与复合芯体的相对两侧相抵接,复合芯体进行热压时,外部对复合芯体有一个拉伸的力,复合芯体通过移动通道,同时驱动件驱动转动辊转动,促进复合芯体经过移动通道,带动热压辊沿转动辊的反方向转动,从而对复合芯体进行热压。

7、优选的,所述热压辊固定安装有包裹层,所述包裹层沿所述热压辊的长度方向延伸,所述包裹层远离所述热压辊的一侧固定安装有用于与复合芯体抵接的凸点。

8、通过采用上述技术方案,当复合芯体通过移动通道时,热压辊上的凸点与转动辊分别与复合芯体的两侧抵接,凸点对复合芯体表面加热,使复合芯体中的树脂粒熔融,将复合芯体的两层无纺布紧密粘合,同时使复合芯体表面留下凸点的压印,提高两层无纺布粘结的牢固度。

9、优选的,所述包裹层设置有多个包裹片,多个所述包裹片沿所述热压辊长度方向排列;所述凸点设置有多排,相邻两排所述凸点起错位设置;所述包裹片每间隔三排凸点均设置有一个加强点。

10、通过采用上述技术方案,包裹层中设置有加强点,加强点可以增加热压辊与复合芯体的接触面积,热压辊与复合芯体接触时热力分散更加均匀,从而使复合芯体的无纺布粘合更加紧密。

11、优选的,所述加强点的直径为0.25-0.45cm;所述凸点的直径为0.1-0.15cm。

12、优选的,所述加强点与相邻所述凸点的长度为0.25-0.35cm。

13、通过采用上述技术方案,本技术控制加强点和凸点的直径,还控制加强点与凸点之间的距离,即控制热压辊在对复合芯体进行热压时,在复合芯体上留下的凹印,当加强点和凸点的直径和加强点与凸点之间的距离在本技术的控制范围时,可以使复合芯体上保留数量较多,分布均匀的凹印,提高复合芯体热压的效果;若复合芯体保留的凹印较少,则复合芯体容易出现鼓起和有气泡的现象,热压效果较差;若复合芯体保留的凹印较密集,则复合芯体中的树脂容易从无纺布中渗出,影响复合芯体的质量。

14、优选的,所述驱动组件包括转动轮、固定轮和保护板,所述固定轮与所述转动辊的端部固定连接;所述转动轮与所述固定架转动连接,所述转动轮与所述固定轮之间通过皮带连接;所述保护板设置在所述转动轮远离所述固定架的一侧,所述保护板与所述固定架固定连接;所述驱动组件还包括用于驱动所述转动轮转动的驱动件。

15、通过采用上述技术方案,当复合芯体进行热压时,驱动件的输出轴驱动转动轮转动,转动轮转动通过皮带带动固定轮转动,固定轮转动带动转动辊在固定架上转动,转动辊转动推动复合芯体移动;热压辊对复合芯体进行加热,复合芯体的相对两侧分别与热压辊与转动辊相抵接,从而将复合芯体进行热压;保护板与固定架之间形成保护空间,使复合芯体进行热压的过程中,复合芯体的无纺布不易飘到驱动组件中,影响驱动组件运作,从而对转动轮和固定轮转动起到保护作用。

16、优选的,所述固定架设置有连接杆,所述连接杆的相对两端均与所述固定架固定连接;所述连接杆沿所述转动辊的长度方向延伸。

17、通过采用上述技术方案,当复合芯体热压离开移动通道后,复合芯体与连接杆抵接,复合芯体在离开固定架的过程中连接杆起到导向作用,同时连接杆对复合芯体起到支撑作用,使复合芯体不易下垂变形。

18、优选的,所述固定架设置有防尘板,所述防尘板安装在所述热压辊远离所述转动辊的一侧,所述防尘板远离所述固定架的一端转动安装有连接辊,所述连接辊与复合芯体相抵接;所述连接辊内安装有电热丝。

19、通过采用上述技术方案,当复合芯体进入移动通道前,电热丝加热连接辊,使连接辊具有一定的温度,连接辊与复合芯体相抵接,连接辊对复合芯体起到预热作用,复合芯体经过预热后进入移动通道,通过热压辊和转动辊相互配合对复合芯体进行热压,从而提高复合芯体热压的效果。

20、优选的,所述防尘板的横截面为弧形,所述防尘板的外弧面靠近所述热压辊。

21、通过采用上述技术方案,防尘板设置为弧形可以使复合芯体的无纺布的飘动的毛进行收集,使无纺布的毛减少飘散在空气中。

22、综上所述,本技术具有以下有益技术效果:

23、1.复合芯体包裹两层无纺布,两层无纺布中间夹杂着树脂粒,当复合芯体要进行热压时,复合芯体从移动通道经过热压辊与转动辊之间,驱动组件驱动转动辊转动,调整组件控制调整移动通道的高度,使热压辊与转动辊分别与复合芯体的两侧相抵接,热压辊中通过进油管将油填满在辊筒内,对热压辊进行加热,使油的温度升高,复合芯体进行热压时,转动辊转动推动复合芯体移动;热压辊对复合芯体进行加热;热压辊与转动辊之间形成移动通道,复合芯体进行热压时通过移动通道;复合芯体的相对两侧分别与热压辊与转动辊相抵接,从而将复合芯体进行热压。

24、2.当复合芯体通过移动通道时,热压辊上的凸点与转动辊分别与复合芯体的两侧抵接,凸点对复合芯体表面加热,使复合芯体中的树脂粒熔融,将复合芯体的两层无纺布紧密粘合,同时使复合芯体表面留下凸点的压印,提高两层无纺布粘结的牢固度。

25、3.本技术控制加强点和凸点的直径,还控制加强点与凸点之间的距离,即控制热压辊在对复合芯体进行热压时,在复合芯体上留下的凹印,当加强点和凸点的直径和加强点与凸点之间的距离在本技术的控制范围时,可以使复合芯体上保留数量较多,分布均匀的凹印,提高复合芯体热压的效果;若复合芯体保留的凹印较少,则复合芯体容易出现鼓起和有气泡的现象,热压效果较差;若复合芯体保留的凹印较密集,则复合芯体中的树脂容易从无纺布中渗出,影响复合芯体的质量。

- 还没有人留言评论。精彩留言会获得点赞!