具有多层加强筋的复合结构材料的成型模具及成型方法与流程

本发明涉及复合材料成型,尤其涉及一种具有多层加强筋的复合结构材料的成型模具及成型方法。

背景技术:

1、连续纤维复合材料相较于普通纤维复合材料,其连续纤维增强材料的纤维是连续的,因而可以更好地发挥支撑骨架作用,相较于普通纤维复合材料具有更高的强度和优异的力学性能,抗弯曲强度和抗变形性能已经接近轻质金属材料(例如铝合金材料),因而很大程度上可以替代金属材料。

2、单纯的连续纤维增强热塑性复合材料相较于普通纤维复合材料和塑料,存在加工困难、随形性差的缺点,难以加工和制备复杂结构件,这是因为:连续纤维增强热塑性复合材料为保证纤维整体性,不能采用粉碎为原料颗粒、预热和注塑形式加工,因而普通的注塑模具难以完成连续纤维增强热塑性复合材料加工;同时,因为连续纤维增强热塑性复合材料需要完整的长纤维,无法匹配制备各种形状制件,厚度过大的长纤维层在加入热塑性树脂做基底时,热塑性树脂难以充分浸润长纤维层,容易造成中心区域漏胶和缺陷。

3、除此之外,连续纤维增强热塑性复合材料往往需要和其他材料连接使用,现有技术常见将连续纤维增强热塑性复合材料与加强筋结构连接,形成复合增强结构;其中加强筋结构主要起骨架支撑作用,可以将连续纤维增强热塑性复合材料受力有效分散,加强筋结构根据实际需求往往与连续纤维增强热塑性复合材料的基体树脂不同。现有技术中,为克服不同树脂材料粘接力较差问题,往往采用将热塑性复合材料与加强筋胶结方式连接,一方面,胶结层需要一定尺寸,占据较大厚度,不利于产品轻薄化,制备更细的加强筋;另一方面,胶结多属于利用液态粘合剂固化后对两个固态面连接,粘接剂对固态面浸润性有限,连接强度有必要进一步提高。

4、目前市场上急需一种具有加强筋的复合结构材料的成型设备及成型方法。

技术实现思路

1、鉴于以上分析,针对现有技术中的不足,本发明旨在提供一种具有多层加强筋的复合结构材料的成型模具及成型方法,解决含有加强筋的连续纤维增强热塑性复合结构的随形困难、连续化定位、一体成型困难及连续纤维材料与加强筋连接困难等问题中至少一个。

2、本发明的目的主要是通过以下技术方案实现的:

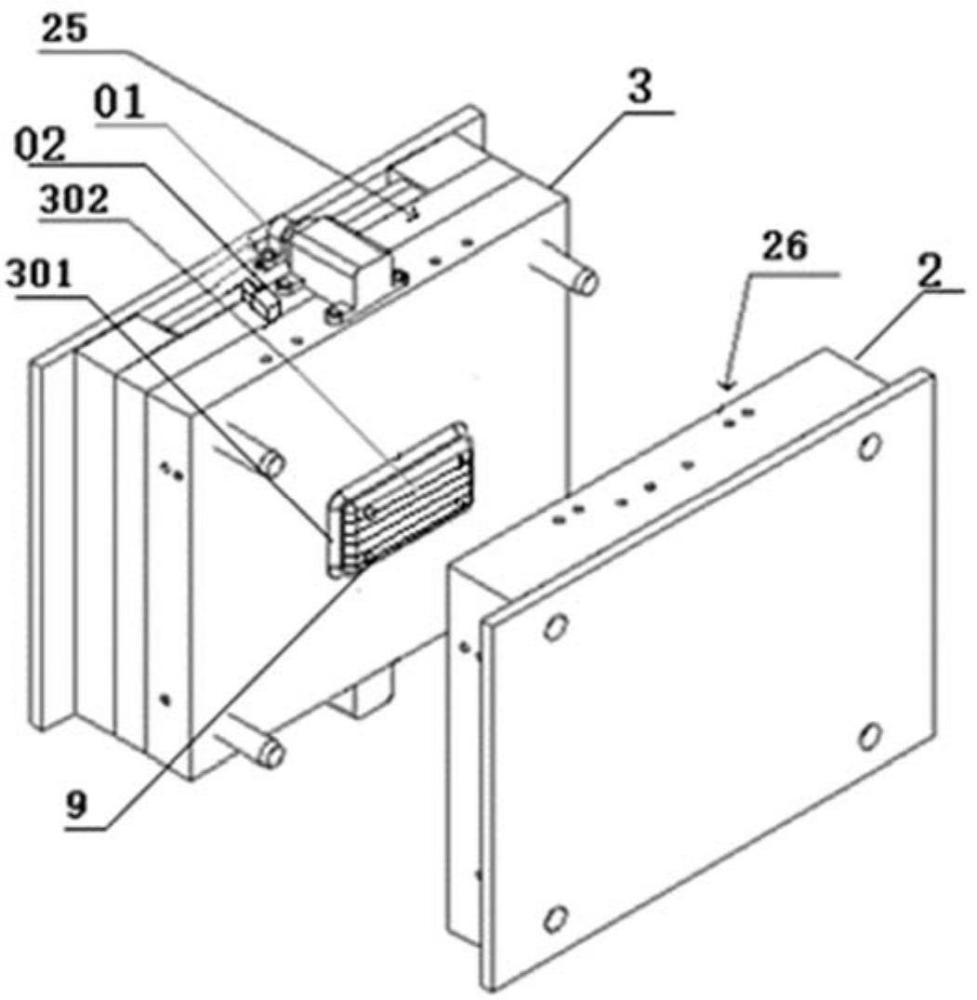

3、本发明公开一种具有多层加强筋的复合结构材料的成型模具,所述成型模具包括:定模、动模及第二顶出机构;

4、所述动模与所述定模匹配闭合的一侧设有凸起,所述定模在对应同一侧设有凹陷结构,所述凸起的表面设有凹陷沟槽,所述凹陷结构能够将凹陷沟槽闭合,形成注塑腔室;

5、所述第二顶出机构的固定部分连接于所述动模,运动部分能够部分深入所述凹陷沟槽改变所述注塑腔室的容积大小。

6、优选地,所述定模在相向动模一侧设有凹模,所述动模在相向定模一侧设有与所述凹模匹配设置的凸模,所述凹模与凸模匹配形成用于连续纤维基底层成型的密封模腔。

7、优选地,所述凹模的中心设有凹陷结构,所述凸模与所述凹模匹配连接一侧设有与所述凹陷结构匹配的凸台。

8、优选地,所述凸台与所述凹陷结构匹配的表面设有凹陷的筋位槽,所述筋位槽在不同深度连通有不同的注胶流道。

9、优选地,所述第二顶出机构包括:第二推板、第二推杆、第二动力装置和第三推板;

10、所述第二动力装置的运动部分与所述第二推板固定连接,固定部分固定于所述动模;所述第二推板与所述第二推杆的一端固定连接,所述第二推杆的另一端与所述第三推板固定连接;

11、所述第三推板设置于所述凸台内部,所述第二推杆穿过所述凸模的主体深入所述凸台的内部,能够在合模方向相对所述凸模位移;

12、所述第三推板的末端设有密封推杆,所述密封推杆从所述筋位槽的底部深入,在合模时能够在所述筋位槽的内部形成注塑腔室。

13、优选地,所述筋位槽的内部腔室的侧壁从上至下顺次设有第一过渡结构、第二过渡结构;所述密封推杆的末端从上至下顺次设有第一配合过渡结构、第二配合过渡结构;

14、从上至下所述第一过渡结构区域的筋位槽内部腔室的宽度逐渐减小,所述第二过渡结构区域的筋位槽内部腔室的宽度逐渐增大;从上至下所述第一配合过渡结构区域的密封推杆末端的宽度逐渐增大,第二配合过渡结构区域的密封推杆末端的宽度逐渐减小;

15、所述第一过渡结构能够与所述第一配合过渡结构匹配贴合,所述第二过渡结构能够与所述第二配合过渡结构匹配贴合。

16、优选地,所述筋位槽两相对的内侧壁均设有第一过渡结构、第二过渡结构;所述密封推杆的末端左右两边均设有第一配合过渡结构、第二配合过渡结构。

17、优选地,所述筋位槽的相对的内侧壁的第一过渡结构沿筋位槽中位线镜像设置;所述筋位槽相对的内侧壁的第二过渡结构沿筋位槽中位线镜像设置;所述密封推杆的末端左右两边的第一配合过渡结构沿密封推杆中位线镜像设置;所述密封推杆的末端左右两边的第二配合过渡结构沿密封推杆中位线镜像设置。

18、优选地,所述成型模具还包括第一顶出机构;

19、所述第一顶出机构的固定部分固定于所述动模,运动部分能够部分深入模腔使得待加工样品相对所述动模纵向位移。

20、一种具有多层加强筋的复合结构材料的成型方法,使用上述的具有多层加强筋的复合结构材料的成型模具。

21、与现有技术相比,本发明至少可实现如下有益效果之一:

22、(1)本发明通过在动模合模的一侧设有凹陷沟槽及能够部分深入凹陷沟槽改变注塑腔室的容积大小的第二顶出机构,可以在同一模具内且不开模条件下,制备不同材料层叠复合注塑制件,大大简化了工艺,节约了时间,提高了生产效率,降低了成本。

23、(2)本发明通过在注塑腔室设置多个不同深度的注胶流道配合第二顶出机构可以实现多段独立注塑,一体成形获得具有多层加强筋的复合结构材料。

24、(3)本发明设有凸模和可以相对凸模位移的第一顶出机构,在不开模情况下将连续纤维基底层定位和成型分两步连续进行,在保证定位和成型精度同时大大减少了工时,降低了能耗;

25、(4)本发明在凸模表面设置筋位槽,实现制备中空或网状结构的加强筋,有利于进一步减重,实现轻量化;

26、(5)本发明采用第一顶出机构对注塑后复合结构型材辅助脱模,大大改善了加强筋导致的脱模困难问题,有利于减少脱模时机械损伤,提高了复合结构件强度;

27、(6)本发明设置可以相对凸模位移的第一顶出机构,在制备复合结构时,在连续纤维基底层一侧可以制备连续的和一体的加强筋结构,实现整体加强有助于进一步提高复合结构强度,克服了现有技术无法制备具有连续纤维材料的复合结构的缺陷;

28、(7)本发明设置可以相对凸模位移的第一顶出机构,在注塑前将第一顶出机构主动回位,从而克服了第一推杆及挂针被溢料附着粘接和脱模困难的缺陷。

技术特征:

1.一种具有多层加强筋的复合结构材料的成型模具,其特征在于,所述成型模具包括:定模、动模及第二顶出机构;

2.根据权利要求1所述的具有多层加强筋的复合结构材料的成型模具,其特征在于,所述定模在相向动模一侧设有凹模,所述动模在相向定模一侧设有与所述凹模匹配设置的凸模,所述凹模与凸模匹配形成用于连续纤维基底层成型的密封模腔。

3.根据权利要求2所述的具有多层加强筋的复合结构材料的成型模具,其特征在于,所述凹模的中心设有凹陷结构,所述凸模与所述凹模匹配连接一侧设有与所述凹陷结构匹配的凸台。

4.根据权利要求3所述的具有多层加强筋的复合结构材料的成型模具,其特征在于,所述凸台与所述凹陷结构匹配的表面设有凹陷的筋位槽,所述筋位槽在不同深度连通有不同的注胶流道。

5.根据权利要求4所述的具有多层加强筋的复合结构材料的成型模具,其特征在于,所述第二顶出机构包括:第二推板、第二推杆、第二动力装置和第三推板;

6.根据权利要求5所述的具有多层加强筋的复合结构材料的成型模具,其特征在于,所述筋位槽的内部腔室的侧壁从上至下顺次设有第一过渡结构、第二过渡结构;所述密封推杆的末端从上至下顺次设有第一配合过渡结构、第二配合过渡结构;

7.根据权利要求6所述的具有多层加强筋的复合结构材料的成型模具,其特征在于,所述筋位槽两相对的内侧壁均设有第一过渡结构、第二过渡结构;所述密封推杆的末端左右两边均设有第一配合过渡结构、第二配合过渡结构。

8.根据权利要求7所述的具有多层加强筋的复合结构材料的成型模具,其特征在于,所述筋位槽的相对的内侧壁的第一过渡结构沿筋位槽中位线镜像设置;所述筋位槽相对的内侧壁的第二过渡结构沿筋位槽中位线镜像设置;所述密封推杆的末端左右两边的第一配合过渡结构沿密封推杆中位线镜像设置;所述密封推杆的末端左右两边的第二配合过渡结构沿密封推杆中位线镜像设置。

9.根据权利要求1-8任一项所述的一种具有多层加强筋的复合结构材料的成型模具,其特征在于,所述成型模具还包括第一顶出机构;

10.一种具有多层加强筋的复合结构材料的成型方法,其特征在于,使用权利要求1-9任一项所述的具有多层加强筋的复合结构材料的成型模具。

技术总结

本发明公开了一种具有多层加强筋的复合结构材料的成型模具及成型方法。成型模具包括:定模、动模及第二顶出机构;动模与定模匹配闭合的一侧设有凸起及凹陷沟槽,定模在对应同一侧设有与凸起匹配的凹陷结构,通过在定模合模一侧设有凹陷沟槽及能够部分深入凹陷沟槽改变注塑腔室的容积大小的第二顶出机构,可以在同一模具内且不开模条件下,实现多段独立注塑,获得具有多层加强筋的复合结构材料制备不同材料层叠复合注塑制件,大大简化了工艺,节约了时间,提高了生产效率,降低了成本。

技术研发人员:任明伟,王传喜,周玉敬,朱祥东,王勇

受保护的技术使用者:北京机科国创轻量化科学研究院有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!