一种中框及其制备方法、电子设备与流程

本申请涉及电子设备,特别涉及中框及其制备方法、电子设备。

背景技术:

1、电子设备的减薄化是其发展方向。中框是电子设备中重要的结构,直接影响到电子设备是否能够减薄。相关技术中,中框采用注塑成型,由于其厚度直接影响到成型质量以及电子设备的强度,注塑成型的中框的厚度减薄量有限,阻碍中框朝向超薄方向发展。

技术实现思路

1、本申请的主要目的是提供一种中框及其制备方法、电子设备,旨在解决现有技术中中框的厚度有限,阻碍中框朝向超薄方向发展的技术问题。

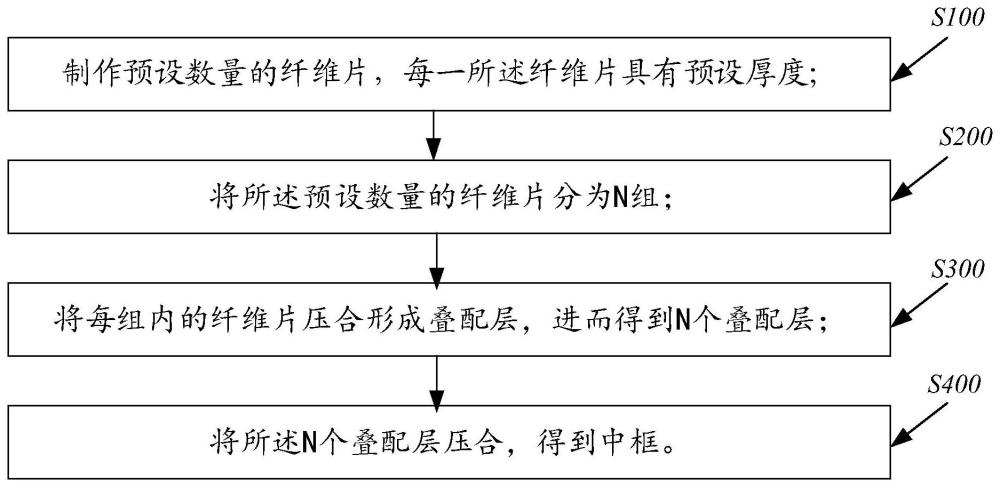

2、为此,本申请实施例提供一种中框的制备方法,包括:

3、制作预设数量的纤维片,每一所述纤维片具有预设厚度;

4、将所述预设数量的纤维片分为n组;

5、将每组内的纤维片压合形成叠配层,进而得到n个叠配层;

6、将所述n个叠配层压合,得到中框。

7、可选地,所述将每组内的纤维片压合为叠配层,进而得到n个叠配层包括:

8、将同一组内的每一纤维片在所预设位置处加工出装配子结构;

9、将所述同一组内的纤维片的装配子结构进行对准,并将所述同一组内的纤维片压合为一个叠配层;所述同一组内的纤维片在压合为叠配层后,该组的装配子结构形成该叠配层的装配结构。

10、可选地,所述n组纤维片中的至少两组纤维片的预设位置不同和/或装配子结构不同。

11、可选地,所述将每组内的纤维片压合为叠配层,进而得到n个叠配层包括:

12、将同一组内的纤维片压合为一个叠配层基体;

13、在所述叠配层基体的预设位置处加工形成装配结构。

14、可选地,得到的n个叠配层基体中的至少两个的预设位置不同和/或装配结构不同。

15、可选地,所述预设厚度为0.9-1.1mm。

16、可选地,所述n的取值范围为5-8;所述每组内的纤维片的个数为5-12个。

17、可选地,所述纤维片为含有环氧树脂的纤维片。

18、可选地,所述将所述多个叠配层进行压合,得到所述中框后,所述制备方法还包括:

19、在所述中框的厚度方向上的至少一侧面设置耐刮层。

20、第二方面,本申请还提出一种中框,采用前所述任一项所述的中框的制备方法制成。

21、第三方面,本申请实施例还提出一种电子设备,包括如前所述的中框的制备方法制成的中框。

22、在本申请实施例的技术方案中,通过将具有预设厚度的预设数量个纤维片分为n组,每组内的纤维片压合为一个叠配层,n组纤维片在分别压合后得到n个叠配层,再将n个叠配层进行压合,得到中框。通过将纤维片分组压合为叠配层,再将多个叠配层压合为中框,该一体成型工艺得到的中框更薄,有助于降低电子设备整机的厚度。

技术特征:

1.一种中框的制备方法,其特征在于,包括:

2.如权利要求1所述的中框的制备方法,其特征在于,所述将每组内的纤维片压合为叠配层,进而得到n个叠配层包括:

3.如权利要求2所述的中框的制备方法,其特征在于,所述n组纤维片中的至少两组纤维片的预设位置不同和/或装配子结构不同。

4.如权利要求1所述的中框的制备方法,其特征在于,所述将每组内的纤维片压合为叠配层,进而得到n个叠配层包括:

5.如权利要求4所述的中框的制备方法,其特征在于,得到的n个叠配层基体中的至少两个的预设位置不同和/或装配结构不同。

6.如权利要求1至5中任一项所述的中框的制备方法,其特征在于,所述n的取值范围为5-8;所述每组内的纤维片的数量为5-12个;所述预设厚度为0.9-1.1mm。

7.如权利要求1至5中任一项所述的中框的制备方法,其特征在于,所述纤维片为含有环氧树脂的纤维片。

8.如权利要求1至5中任一项所述的中框的制备方法,其特征在于,所述将所述n个叠配层进行压合,得到所述中框后,所述制备方法还包括:

9.一种中框,其特征在于,采用权利要求1至8中任一项所述的中框的制备方法制成。

10.一种电子设备,其特征在于,包括权利要求1至8中任一项所述的中框的制备方法制成的中框。

技术总结

本申请提出一种中框及其制备方法、电子设备,该制备方法包括:制作预设数量的纤维片,所述纤维片具有预设厚度;将所述预设数量的纤维片分为N组;将每组内的纤维片压合形成叠配层,进而得到N个叠配层;将所述N个叠配层压合,得到中框。本申请实施例提供一种中框的制备方法来达到减薄中框厚度的目的。

技术研发人员:龚艳娟,竹岩,熊立

受保护的技术使用者:捷开通讯(深圳)有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!