A字型加强筋条复合材料制件的成型模具及成型方法与流程

本发明涉及复合材料成型,具体涉及a字型加强筋条复合材料制件的成型模具及成型方法。

背景技术:

1、复合材料是运用先进的材料制备技术将不同性质的材料组分优化组合而成的新材料,由于其优异的性能,在航空航天等尖端技术领域有广泛应用,带来了显著的减重效益。随着设计者对飞机整体重量减轻的重视和复合材料成型工艺的开发与发展,复合材料在飞机上的应用从简单的蒙皮、梁、肋、长桁类的小尺寸零件逐渐过渡到梁肋等起到支撑传载作用的承力件主承力构件,诸如机翼、垂尾、中央翼盒等关键部件。复合材料加筋结构因其优良抗弯、抗剪性能以及良好的承载能力被广泛应用于主承力构件设计中。

2、传统加强筋条结构为几字型、工字型、方形、三角形等结构,主要起到增强蒙皮刚度的作用,应用于不同产品的结构中。a字型加强筋不仅能够起到加强作用,还能够提供其他的功能要求,例如提供传动系统配线穿越功能,更能保护线缆。目前a字型加强筋条复合材料制件的成型模具无法满足a字型加强筋条复合材料制件的一体成型,而且芯模采用硅橡胶,由于硅橡胶膨胀量难以控制,使得制成的制件其内部和表面质量均较差,并且在制备时由于热压罐提供的压力有限,导致制件质量难以保证。

技术实现思路

1、本发明目的在于提供a字型加强筋条复合材料制件的成型模具及成型方法,能够实现该a字型加强筋条复合材料制件的一体成型,且制得的a字型加强筋条复合材料制件其内部和表面质量均较佳。

2、为达成上述目的,本发明提出如下技术方案:

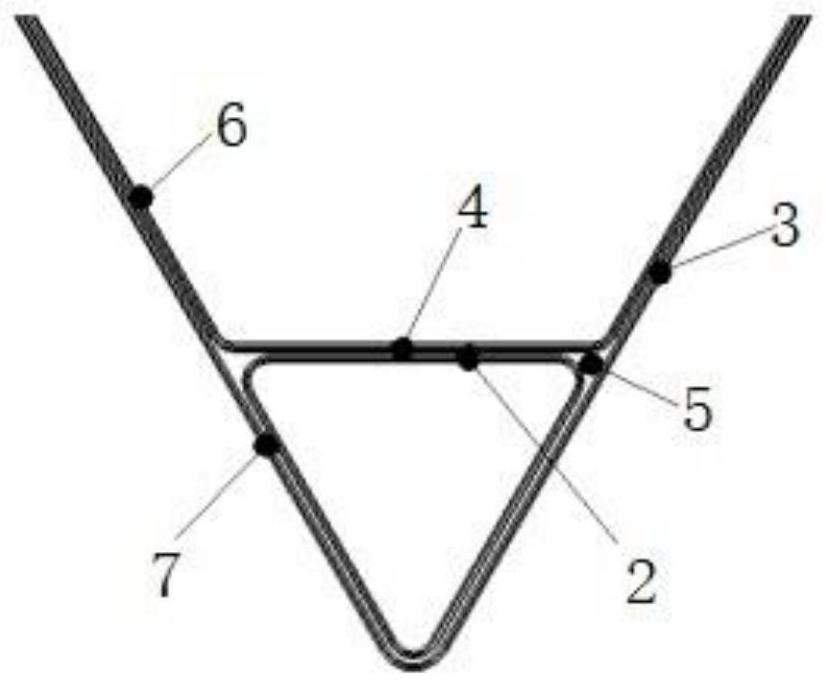

3、一种a字型加强筋条复合材料制件的成型模具,包括a字型框成型模具、三角形软膜成型模具和内置压力袋;

4、所述三角形软膜成型模具包括相对称的第一上模和第一下模,所述内置压力袋用于与所述第一上模、第一下模配合生成三角形软膜,以及用于与所述三角形软膜、a字型框成型模具配合生成a字型加强筋条复合材料制件;

5、所述a字型框成型模具包括第二上模和相对称的左模和右模,所述第二上模、左模和右模用于与所述三角形软膜和所述内置压力袋配合生成所述a字型加强筋条复合材料制件。

6、进一步,所述三角形软膜成型模具还包括第一定位销;

7、所述第一上模上设置有第一定位通孔,所述第一下模上设置有第二定位通孔,当将所述第一上模和所述第一下模进行组装时,所述第一定位通孔和所述第二定位通孔互通且位于同一直线上,所述第一定位销用于穿过所述第一定位通孔和所述第二定位通孔将所述第一上模和所述第一下模进行定位。

8、进一步,所述a字型框成型模具还包括第二定位销;

9、所述左模的下部设置有第三定位通孔,所述右模的下部设置有第四定位通孔,当将所述左模和所述右模进行组装时,所述第三定位通孔和所述第四定位通孔互通且位于同一直线上,所述第二定位销用于穿过所述第三定位通孔和所述第四定位通孔将所述左模和所述右模进行定位。

10、进一步,所述a字型框成型模具还包括锁紧件;

11、所述左模的下部还设置有第一螺纹通孔,所述右模的下部还设置有第二螺纹通孔,当所述左模和所述右模组装完成后,所述第一螺纹通孔和所述第二螺纹通孔互通且位于同一直线上,所述锁紧件用于穿过所述第一螺纹通孔和所述第二螺纹通孔将所述左模和所述右模进行锁紧。

12、进一步,所述a字型框成型模具还包括第三定位销和第四定位销;

13、所述左模的顶面和所述右模的顶面分别设置有第五定位通孔和第六定位通孔,所述第二上模上设置有第七定位通孔和第八定位通孔,当将所述第二上模组装到组装好的所述左模和所述右模时,所述第七定位通孔和所述第五定位通孔互通且位于同一直线上,所述第八定位通孔和所述第六定位通孔互通且位于同一直线上,所述第三定位销用于穿过所述第七定位通孔和所述第五定位通孔将所述第二上模和所述左模进行定位,所述第四定位销用于穿过所述第八定位通孔和所述第六定位通孔将所述第二上模和所述右模进行定位。

14、进一步,所述第一定位销、第二定位销、第三定位销和第四定位销均为内螺纹圆柱销,所述锁紧件为六角圆柱头螺钉,所述a字型框成型模具的模具材料为p20、模具钢中的其中的一种。

15、一种a字型加强筋条复合材料制件的成型方法,用于a字型加强筋条复合材料制件的成型模具中,包括以下步骤:

16、s1,分别在三角形软膜成型模具的第一上模和第一下模上使用预浸料进行铺层,铺层后对第一上模和第一下模进行定位组装,组装完成将内置压力袋放于所述三角形软膜成型模具的中间型腔中,接着将所述三角形软膜成型模具放置于压机平台上,往所述内置压力袋充入压力,充入足够压力后,对所述第一上模和所述第一下模上的所述铺层进行固化,得到三角形软膜粗糙件,对所述三角形软膜粗糙件进行修边得到三角形软膜;

17、s2,在所述三角形软膜的三个面上均铺贴预浸料,完成第一铺层组的铺层;在a字型框成型模具的左模上铺贴预浸料,完成第二铺层组的铺层;在所述a字型框成型模具的第二上模上铺贴预浸料,完成第三铺层组的铺层;将铺贴好预浸料的所述三角形软膜放置于所述左模上定位;随后将所述左模上铺贴的预浸料翻折到另一边,再对右模进行组合,使翻折的预浸料铺贴在右模上,最后将所述左模与所述右模进行组装定位并进行锁紧;

18、s3,通过捻子条工装制造捻子条,并将捻子条填充到所述a字型框成型模具中,填充完成后进行热预压,设置热预压的温度为60-80℃,热预压的压力为0.3mbar-0.6mbar。热预压结束后,对填充捻子条的位置进行修补得到捻子条填充层;

19、s4,将铺贴好预浸料的所述第二上模组装到所述左模与所述右模上并进行定位,再将所述内置压力袋放置于定位好的所述a字型加强筋条复合材料制件的成型模具的中间型腔中,接着将所述a字型加强筋条复合材料制件的成型模具放置于压机平台上,往所述内置压力袋充入压力,最后按照工艺要求完成制袋、固化和脱模,得到a字型加强筋条复合材料制件1。

20、进一步,步骤s1中,所述分别在三角形软膜成型模具的第一上模和第一下模上使用预浸料进行铺层,包括:

21、分别在所述三角形软膜成型模具的所述第一上模和所述第一下模上铺一层airpad橡胶层,铺好后在所述ai rpad橡胶层上铺一层平纹玻纤预浸料层,最后在铺好的平纹玻纤预浸料层上铺一层ai rpad橡胶层。

22、进一步,步骤s1中,所述将所述三角形软膜成型模具放置于压机平台上,往所述内置压力袋充入压力,充入足够压力,包括:

23、将所述三角形软膜成型模具放置于压机平台上,并将所述内置压力袋上的压缩空气接头与空压机接口进行连接,通过空压机向所述内置压力袋中充入足够压力。

24、优选地,充入压力为1-10mbar。

25、进一步,步骤s2中所用的预浸料均为碳纤维单向预浸料。

26、有益效果:

27、由以上技术方案可知,

28、本方案的a字型加强筋条复合材料制件的成型模具,包括a字型框成型模具、三角形软膜成型模具和内置压力袋,通过在模具中增设内置压力袋,为制件的成型过程提供稳定和足够的由内向外的压力,解决了制备时由于热压罐提供的压力有限导致制件质量难以保证的问题,保证制件在成型过程中压力足够以及加压顺畅,提高了制件内部质量和表面质量,从而提高了制件质量;此外,该a字型加强筋条复合材料制件的成型模具能够通过a字型框成型模具、三角形软膜成型模具和内置压力袋的组合直接得到a字型加强筋条复合材料制件的一体成型,无需分步制备a字型加强筋条复合材料制件,从而能够减少生产成本,缩短生产速度,提高生产效率。

29、应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

30、结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

- 还没有人留言评论。精彩留言会获得点赞!