一种PVC瑜伽球离心制球设备的制作方法

本发明涉及pvc瑜伽球离心制球,具体涉及一种pvc瑜伽球离心制球设备。

背景技术:

1、现有的瑜伽球主要由pp和pvc制成,相对来说,pvc用在制造瑜伽球上更好。因为pvc材料有较好的抗拉、抗弯、抗压和抗冲击能力,具有较好的柔软性,非常适合用在瑜伽球。而pp材料具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆、不耐磨、易老化。

2、pvc瑜伽球离心制球主要依赖滚塑工艺,滚塑又称滚塑成型、旋转成型、回转成型等,是一种热塑性塑料中空成型方法。该方法是先将塑料原料加入模具中,然后模具沿两垂直轴不断旋转并使之加热,模内的塑料原料在重力和热能的作用下,逐渐均匀地涂布、熔融黏附于模腔的整个表面上,成型为所需要的形状。

3、现有的pvc瑜伽球离心制球设备在滚塑成型后,需要设置大型冷却池对模具进行冷却,从而对模具内部的瑜伽球进行定型,冷却池和滚塑成型机之间往往有一段距离依靠传送带对模具进行运输,这种做法导致模具在冷却之前会存在一段时间的自然冷却,自然冷却时模具的冷却效果较差,会导致内部的pvc瑜伽球的外层和模具之间的黏结,影响到后续的脱模过程;一些较为专业的pvc瑜伽球离心制球设备通过在滚塑机内部设置喷淋机构解决这个问题,在滚塑完成后,立刻对模具进行喷淋从而保证后续的脱模成功,但是喷淋机构长期处于高温的滚塑机中使用寿命难以保证,为了保证降温效果喷淋机构的前期投入较大,在使用过程中,还会造成水资源无法回收导致被大量浪费。

4、鉴于以上情况,为了克服上述技术问题,本发明设计了一种pvc瑜伽球离心制球设备,解决了上述技术问题。

技术实现思路

1、本发明要实现的技术目的是:g通过对滚塑模具进行设计,使得液态水可以直接和模具接触后进行循环使用,并通过收集降温过程中产生的水蒸气进行动力驱动抽水构件进行抽水保证循环。

2、为了实现上述的技术目的,本发明提供如下技术方案:

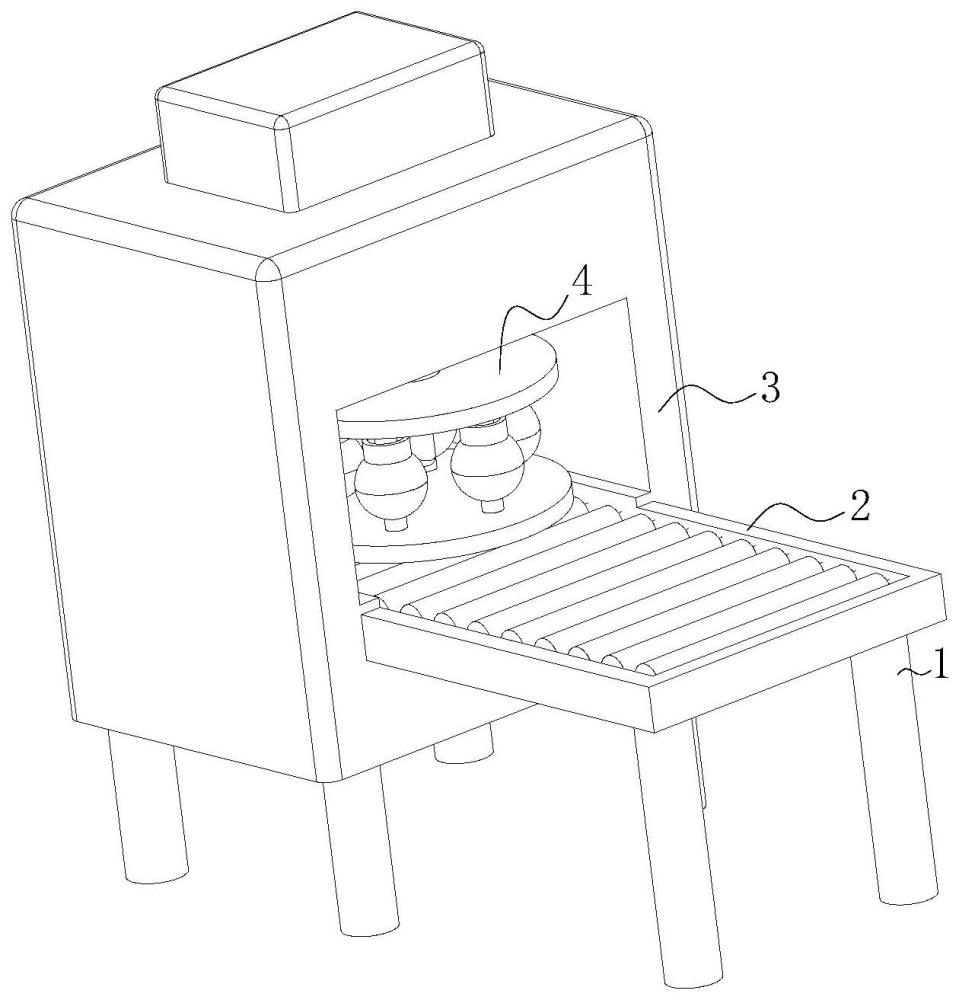

3、本发明提供的一种pvc瑜伽球离心制球设备,包括支架、传送带和机身,所述支架的上端安装有传送带,传送带用于在定型机构工作完成后,将其运输进下一个区域进行脱模,所述传送带的一侧安装有机身,机身负责对定型机构进行供水,也可以对整个定型机构进行翻转和加热,从而实现滚塑加工,还包括定型机构,所述定型机构安装在机身的内部,定型机构中的注水管通水对滚塑内模进行水冷降温,水在冷却腔内产生大量水蒸气输入集气腔内,通过输气管进入循环组件;分流块上开设的引流凹槽将水蒸气送入运气管的内部,水蒸气带动转动环转动,从而驱动转轴带动抽水桨叶转动将水从循环盘抽入固定盘中循环使用。

4、所述定型机构包括注水管、固定盘、冷却组件、循环组件、滚塑下模和循环盘;所述注水管安装在机身的内部,注水管用于将机身和定型机构进行相连,使得机身中的供水装置可以对定型机构进行供水,所述固定盘安装在注水管的下方,固定盘用于将注水管加入的水进行分流,同时固定盘用于将冷却组件和滚塑下模进行固定从而保证在翻转滚塑加工的过程中保证密闭性,所述冷却组件环形阵列安装在固定盘的下方,冷却组件用于利用流动的水对其内部进行降温冷却,从而保证pvc瑜伽球滚塑后进行定型脱模,所述循环组件安装在两个冷却组件之间,循环组件用于将循环盘内部的水进行循环再次利用,所述滚塑下模安装在冷却组件的下面,滚塑下模用于配合冷却组件形成密闭的空间完成滚塑和冷却定型,所述循环盘安装在滚塑下模的下方,循环盘用于收集冷却后的水暂存,循环盘和固定盘的圆心位于同一条直线上,以此保证滚塑过程中的密封性;所述固定盘的内部环形阵列开设有多条输水流道,注水管注入的水流会进行分流,从而实现对多个定型机构的水流供给,输水流道的数量和冷却组件数量相同,每一个输水流道负责一个冷却组件的水供给,其中还有一个流道是和循环组件相同,用于将循环盘中的水进行抽吸向固定盘中运输。

5、所述冷却组件包括输水管、集气块、输气管、安装块、定位凹槽、外壳、滚塑内模、集气腔和冷却腔;所述输水管固定安装在固定盘的下面,输水管用于将固定盘中分流后的水进行排入,对滚塑内模进行降温定型,输水管和输水流道相通,所述集气块固定安装在输水管的外侧,集气块用于在水和高温的滚塑内模进行接触的过程中,由于液态水在吸收大量热量后,会汽化形成大量水蒸气,水蒸气由于其分子质量低,会通过流动的水向上运动,在集气腔内聚集并通过输气管排出,所述输气管固定安装在集气块靠上1/3处,靠上安装有利于将水蒸气收集进行排出,从而减小冷却腔内的压力,所述安装块固定安装在输气管的下方,安装块用于将外壳和滚塑内模进行连接,并通过设置外壳来进一步加强滚塑内模的密封性,提升加工的成功率;

6、所述定位凹槽开设在安装块的下面,所述外壳和滚塑内模分别安装在安装块的内外两侧,所述集气腔开设在集气块的内部,所述冷却腔开设在外壳和滚塑内模之间;所述集气块为绕输水管的环形,环形的集气块可以最大程度地收集冷却腔内的气体,集气腔的截面形状为梯形,梯形的设计可以对集气腔进行增压,从而保证输气管的输气效率。

7、所述滚塑下模的下方安装有出水管道,出水管道用于将冷却后的液态水进行收集排入循环盘中,循环盘设置为内部中空的结构,可以存储一部分水,通过循环组件将这部分水进行再次循环利用,所述滚塑下模的上面安装有配合块,配合块和安装块的位置相同,所述配合块绕滚塑内模环形阵列设置,从而保证滚塑内模和外壳之间的连接足够稳定,所述配合块上安装有定位块,定位块的形状为半球体,定位块用于和定位凹槽进行配合,从而实现定位的作用,并且可以进一步减小间隙,保证气密性。

8、固定盘中的液体通过输水流道分流进入输水管,液态水通过输水管进入冷却腔,和滚塑内模接触,对其进行快速降温定型,定位块和定位凹槽相互配合,保证滚塑内模的密封性,保证液态水在冷却腔内运动时不会进入滚塑内模中或外溢。

9、所述循环组件包括运气管、转轴、出气孔、分流块、引流凹槽、导向拨片、转动环、密封壳体和抽水桨叶;所述运气管固定安装在固定盘的下面,运气管用于将高压气体密封在其中,使其转化为转轴的动能带动抽水桨叶抽水,所述转轴转动安装在运气管的内部,所述出气孔环形阵列开设在转轴的外侧,出气孔用于将利用后的气体进行排出,所述分流块固定安装在转轴的一端,分流块用于将气体进行向外分流,并给予其一个向外的角速度,从而提升循环组件的转化效率;

10、所述引流凹槽开设在分流块的表面上,引流凹槽一方面可以提供气体一个转动角速度,另一方面分流块上的引流凹槽受到高压气体的压力自身转动,也可以直接转化一部分能力作为转轴的动力源,所述导向拨片固定安装在运气管的内表面,所述转动环固定安装在转轴的外表面,所述密封壳体安装在转轴的一端,密封壳体用于提供一个密闭的环境,所述抽水桨叶安装在密封壳体内部,抽水桨叶用于转动形成上下的压力差,使得循环盘中的液态水受力向上运动。

11、所述分流块为圆台形,圆台形有利于将高压气体进行分流,分流块较小的一端远离转轴设置,引流凹槽为螺旋形。螺旋形的引流凹槽一方面可以提供高压气体一定的角速度,另一方面可以带动分流台转动,从而将高压气体的能量进一步进行转化,所述转动环和导向拨片相间设置在转轴的外表面上,导向拨片用于将气体的上下两部分的动能进行调整,增大导向拨片上方的动力从而提升高压气体的转化率,导向拨片的截面形状为水滴形,在伯努利原理的应用下,水滴形的上下两个弧面有利于提升一侧的动能,从而更好地带动转动环进行旋转,导向拨片较大的一端朝向出气口设置。所述转动环的表面安装有转动拨片,所述转动拨片为月牙形,月牙形的转动拨片可以尽可能多地将高压气体的动能进行利用,从而带动转轴快速转动。

12、本发明的有益效果如下:

13、1.本发明通过设置定型机构,对滚塑模具进行双层设计,使得液态水可以直接对模具进行快速降温,并将使用过的水暂存在循环盘中,通过降温过程中产生的水蒸气进行能量转化带动抽水桨叶进行水循环,减少资源浪费。

14、2.本发明通过设置冷却组件,保证了水冷冷却过程中的接触面积,解决了液态水直接接触高温模具会产生大量水蒸气外泄产生的安全隐患,并且通过定位块和定位凹槽进一步提升密封性,保证在冷却的过程中,液态水和水蒸气不会外泄,同时提升了模具在滚塑工艺和冷却定型的过程中的密封性,减少了工作时间,提升了工作效率。

15、3.本发明通过设置循环组件,通过收集水蒸气进行动力转化,带动抽水桨叶对循环盘中的水进行抽吸再次利用,以此减少水资源的消耗,并且有效的对水蒸气进行再次利用,利用后的水蒸气温度和压力大大减小,避免了水蒸气危害到工作人员的健康。

- 还没有人留言评论。精彩留言会获得点赞!