一种风电叶片主梁树脂双向灌注系统及方法

本发明属于风电叶片主梁成型,尤其是涉及一种风电叶片主梁树脂双向灌注系统及方法。

背景技术:

1、为实现发电更大化,风力机叶片的长度及扫风量也在日益增加,随之而来的就是叶片的自重增加,为了克服该困难,风电行业的叶片制造工艺也在不断革新,而风力机叶片中主梁板的存在即能增加叶片的整体强度,还保障了叶片本身的韧性,绕性及抗弯曲等能力。但是主梁的自身重量也是不可忽视的,为了降低叶片自重,同时增加叶片的整体强度,所以对于风电叶片中主梁这个重要的结构体的制造灌注环节也是至关重要,对主梁的灌注成型工艺质量要求也是更加严格;而为了更好地实现主梁板在叶片中的组合,主梁的灌注厚度与树脂胶的灌注量及树脂胶的灌注效果,灌注时长等因素对整支叶片的制造耗时周期等,影响系数之大,包含主梁板整体强度等对于其所述的灌注工艺亦影响甚大。

2、而树脂胶的灌注量在整个风电叶片制造环节中起至关重要的关键作用,并且树脂胶的灌注量在整个叶片中占总比重量也是更大。

3、而正因为树脂灌注量很大,在生产制造环节中,树脂的灌注耗时很长,灌注过程中,因为常规的单向(主梁或主模的正上方灌注方式),会因为灌注流动不完全,灌注排气不彻底,灌注时气体混杂,灌注流速过快或过慢形成的纤维布层褶皱、移位、变形、局部凝结、局部厚度超差等一系列奇特的灌注环节质量异常的伴生,且该所述质量异常在后续的质量检验及返修中,带来很大的困难,该风电叶片的后续服役使用,留下了重大安全质量事故隐患,为使用单位带来重大经济损失。

4、cn113386373b公开了一种应用于风电叶片制造的一体式树脂灌注方法及系统,该方法包括如下步骤:基于叶片成型模具上注胶口的位置为叶片成型模具划分灌注区域并编号;根据铺层厚度及灌注区域面积计算各个灌注区域所需树脂量;基于铺层结构、注胶口位置及树脂灌注速率,规划各灌注区域所对应注胶口的树脂灌注时长及灌注顺序;基于灌注时长及灌注顺序,向叶片成型模具上的各注胶口中灌注树脂。但是该技术方案基于树脂的灌注特性规划树脂灌注的方向,仅仅保证树脂灌注的质量,未考虑到如何提高灌注的时间以及未考虑到系统设备的再利用问题。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种风电叶片主梁树脂双向灌注系统及方法。

2、本发明的目的可以通过以下技术方案来实现:

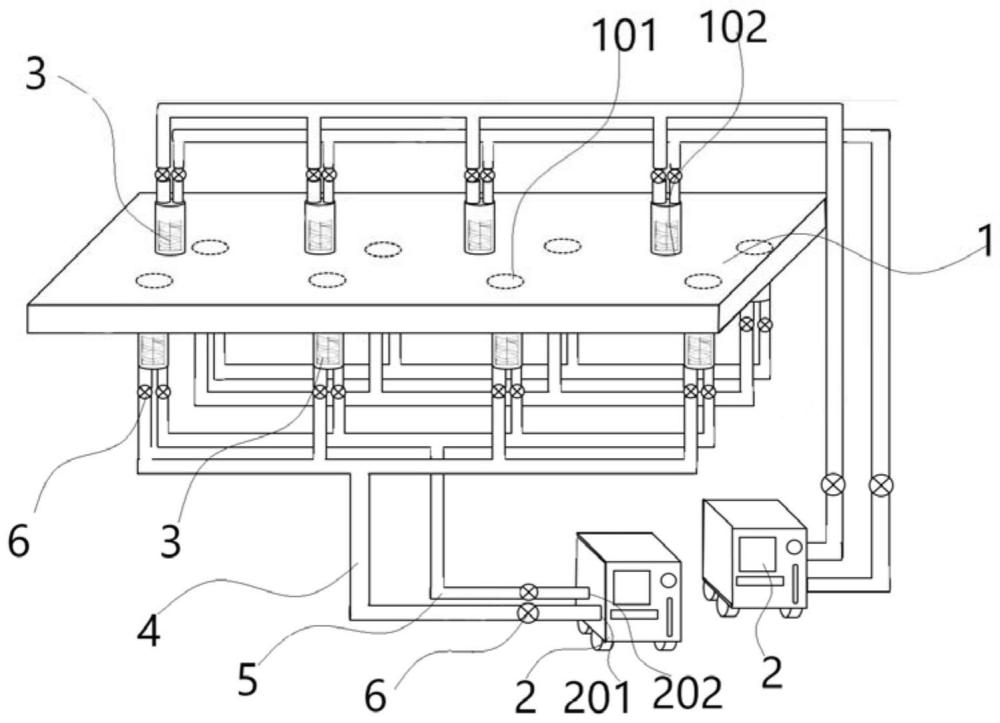

3、本发明第一方面提供了一种风电叶片主梁树脂双向灌注系统,包括:

4、模具,其包括若干第一灌输口、以及若干第二灌输口;

5、若干树脂灌输机,其包括第一输出口、第二输出口;以及

6、若干静态混合器,其包括与第一灌输口或第二灌输口连通的输出端口、与第一输出口连通的第一混合输入口、以及与第二输出口连通的第二混合输入口;

7、所述第一灌输口设于模具上表面,所述第二灌输口设于模具下表面,所述树脂灌输机通过若干静态混合器分别与模具的第一灌输口和第二灌输口连通。

8、进一步地,所述静态混合器包括:

9、混合内腔体,其介于输出端口与第一混合输入口之间;

10、出料盖,其盖住所述输出端口;以及

11、第一双杆气缸,其与出料盖连接;

12、所述第一双杆气缸通过控制所述出料盖的开关以控制混合内腔体与模具的连通,所述混合内腔体为树脂与固化胶混合场所。

13、进一步地,所述静态混合器包括:

14、冲洗阀板,其与混合内腔体连接;

15、溢流口,其一端与冲洗阀板;以及

16、第二双杆气缸,其与冲洗阀板连接;

17、所述第二双杆气缸通过控制所述冲洗阀板的开关与控制混合内腔体与溢流口的连通。

18、更进一步地,所述混合内腔体包括:

19、旋片,其布置在混合内腔体内用以混合树脂与固化剂;以及

20、止逆阀,其包括第一阀片、第一弹簧、与第一阀片连接的第二阀片、以及第二弹簧;

21、所述第一阀片和第二阀片分别通过第一弹簧、第二弹簧抵住所述混合内腔体的内壁,当所述第一弹簧、第二弹簧处于自由状态时,所述第一阀片、第二阀片平行于混合内腔体底部,当所述第一弹簧、第二弹簧处于压缩状态时,所述第一阀片、第二阀片垂直于混合内腔体底部。

22、更进一步地,所述混合内腔体内表面、以及旋片外表面电镀特氟龙。

23、更进一步地,所述静态混合器还包括输出盖体,其盖住所述混合内腔体出口,其一端与所述第一灌输口或若干第二灌输口连接,所述输出端口、以及出料盖设于所述输出盖体内部。

24、进一步地,还包括:

25、第一输出管线,其一端与所述第一输出口连接,另一端与所述第一混合输入口连接;以及

26、第二输出管线,其一端与所述第二输出口连接,另一端与所述第二混合输入口连接。

27、进一步地,所述第一输出管线和第二混合输入口上设置若干阀门。

28、进一步地,所述第一灌输口与所述第二灌输口不在同一竖直平面上。

29、本发明第二方面提供了一种风电叶片主梁树脂双向灌注方法,采用上述的一种风电叶片主梁树脂双向灌注系统执行,包括以下步骤:

30、s1:安装系统:将树脂灌输机的第一输出口通过第一输出管线与静态混合器的第一混合输入口连接,树脂灌输机的第二输出口通过第二输出管线与静态混合器的第二混合输入口连接,静态混合器的输出端口再与模具上表面的第一灌输口连接,相应地,另一台树脂灌输机通过静态混合器与模具下表面的第二灌输口连接,完成组装;

31、s2:灌输混合:树脂灌输机的第一输出口输出树脂进入到静态混合器的混合内腔体,树脂灌输机的第二输出口输出固化挤进入到静态混合器的混合内腔体,旋片混合树脂与固化剂,启动第一双杆气缸,出料盖打开,混合内腔体与模具连通,第一弹簧、第二弹簧在混合后的树脂与固化剂的推动下呈压缩状态,混合后的树脂与固化剂进入模具,完成灌输;

32、s3:后处理:完成灌输后,出料盖关闭,启动第二双杆气缸,冲洗阀板打开,溢流口与冲洗阀板连通,树脂灌输机的第一输出口通过第一输出管线向混合内腔体内灌输树脂进行冲洗,树脂从溢流口流出,冲洗后,关闭各部件,拆除各部件,将各部件的出口入口封住待下次使用,即完成。

33、本技术的工作原理如下:

34、第一方面,在模具上下表面设置多个灌输口,由树脂灌输机进行同步灌输,此外本技术的树脂与固化剂的混合未在树脂灌输机内进行,而是利用与模具上下表面连通的静态混合器执行混合,具体的,树脂灌输机的第一输出口通过第一输出管线与静态混合器的第一混合输入口连接,树脂灌输机的第二输出口通过第二输出管线与静态混合器的第二混合输入口连接,静态混合器的输出端口再与模具上表面的第一灌输口连接,相应地,另一台树脂灌输机通过静态混合器与模具下表面的第二灌输口连接,此时进行同步灌注。

35、第二方面,静态混合器的混合内腔体内设有止逆阀,其可挡住输出端口,当混合的树脂与固化剂进入到混合内腔体内时,推动止逆阀,止逆阀的第一弹簧、第二弹簧呈压缩状态,第一阀片和第二阀片闭合且垂直于混合内腔体的底部,此时,混合的树脂与固化剂由混合内腔体进入到模具内部。其中混合内腔体的内表面与旋片的外表面电镀特氟龙,铁氟龙可以起到防腐蚀、防粘黏的特殊效果,避免了树脂和固化剂进行混合搅拌的过程中在静态混合器内部粘黏,利于灌注完成后的单组分树脂冲洗的彻底性及便利性。灌输完毕后,本技术还可冲洗混合内腔体,将出料盖关闭,启动第二双杆气缸,冲洗阀板打开,溢流口与冲洗阀板连通,利用树脂灌输机输出单组分的树脂对混合内腔体、第一输出管线、第二输出管线进行冲洗。

36、最后,冲洗完后,第一输出管线、第二输出管线可重复利用,其他部件封住出口入口,也可待下次使用。

37、与现有技术相比,本发明具有以下有益效果:

38、(1)本技术将实现灌注耗时的大大缩减,直观的将原来的传统灌注耗时缩减一倍,并可以更大程度的确保灌注时模具内的树脂胶的灌注平衡、稳定效果。

39、(2)本技术使得树脂胶进入模具腔体内的流动距离更短,上下两路的胶体在腔室中间线位置进行无缝融合性比原来的树脂胶需要彻底流平到模具的底部壁端的树脂胶流动时间更短,流动系数更彻底,不会因为模具腔室底部壁端未被彻底抽取的残余气泡影响而形成所谓的空洞、气泡、流痕及因为树脂胶灌注过程中,树脂胶流动冲击造成的纤维布层变形、移位、虚灌等不良质量问题。

40、(3)本技术使得灌输耗时缩减、将实现叶片制造的整体周期大大缩短,促使制造能力大大提升、经济收益增加。

41、(4)本技术的静态混合器可冲洗待下次使用,并且第一输出管线、第二输出管线可以通过冲洗重复使用,节省了成本。

- 还没有人留言评论。精彩留言会获得点赞!