一种采用精密注射的塑料结构件成型设备及方法与流程

本发明涉及注塑机械,尤其涉及一种采用精密注射的塑料结构件成型设备及方法。

背景技术:

1、对于音响结构件等塑料结构件,目前是通过传统的注塑机将塑料注射到金属音响模具中成型,制品属实心没有中空结构微孔。采用这种方法制得的结构件是实心结构,密度高,比强度低,比重大,成本比高;而且吸收冲击载荷及隔音的性能一般;另外,这种通过塑料注塑成型由于是高压成型,加工过程中胀模系数大,制品易产生毛边,相对注塑机输出也需要高压力高能耗;特别对于大型的厚壁件,表面会有缩水痕,成型周期长,成本高。

2、申请公布号为:cn106426723a一种塑料结构件的发泡成型模具及成型方法,属于塑料成型技术领域。本发明发泡成型模具包括产品型腔、加温介子通道、冷却通道、感温元件、加温与冷却控制装置,所述加温介子通道和冷却通道设有电子信号控制阀,所述加温与冷却控制装置分别与所述感温元件和电子信号控制阀相连,所述加温介子通道和冷却通道能够调节所述产品型腔的温度,本发明还提供了一种采用该发泡成型模具的成型方法。本发明的有益效果为:采用速效加温介子和冷却通道控制,实现制品表面光泽无料花、低应力、低密度、高品质微孔发泡,制得的产品表面硬度更高,材料内部发泡更均匀

3、现有技术中在对塑料结构成型进行注塑时仍存在一些不足:

4、1、目前的注塑机在与模具进行对接时,一般都是采用人工进行对接,致使在需要更换模具有需要人工进行连接操作,较为麻烦,并且注塑机的出料端上的温度较高,在进行拆卸也存在一定的危险性;

5、2、目前在进行注塑的过程中,不能控制注料的时长,在应对热塑性材料进行注料时,容易在注料的万过程中出现凝固的问题。

6、针对上述问题,本发明文件提出了一种采用精密注射的塑料结构件成型设备及方法。

技术实现思路

1、本发明提供了一种采用精密注射的塑料结构件成型设备及方法,解决了现有技术中需要人工将出液端和模具进行连接以及在进行注塑的过程中不能控制材料的流动速度的缺点。

2、本发明提供了如下技术方案:

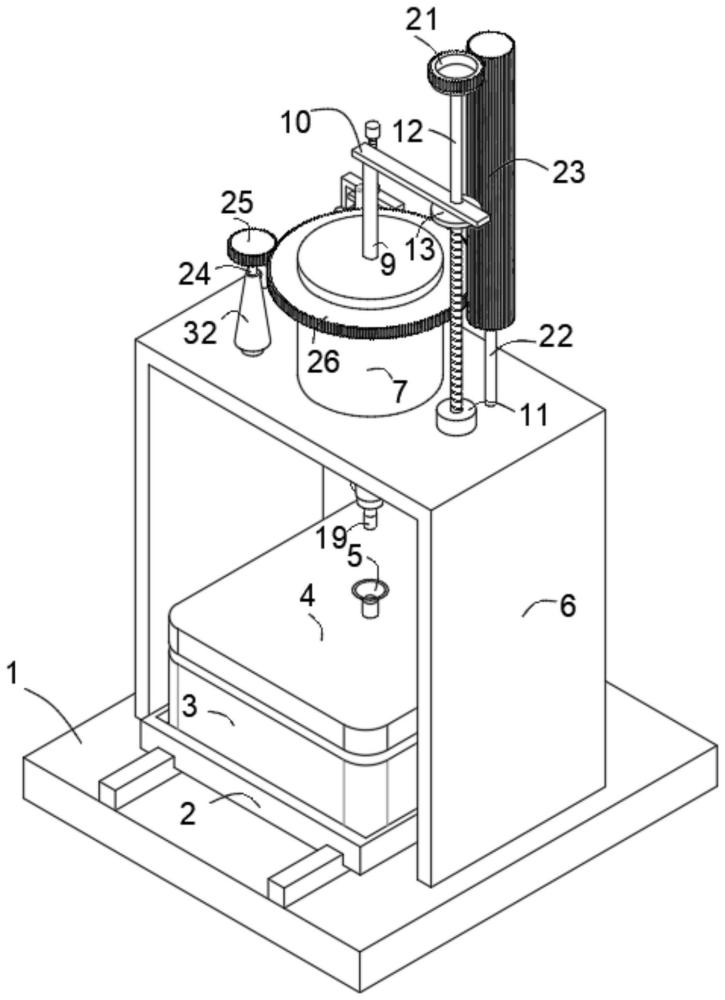

3、一种采用精密注射的塑料结构件成型设备,包括底座,底座的顶部滑动连接有托板,托板的顶部卡装有模具,模具包括下模和上模,下模卡装在托板的顶部,上模与下模相卡装,上模上安装有注料口,该成型设备还包括:

4、支撑架,支撑架的顶部固定安装有料箱,料箱的底部内壁上安装有注料机构,注料机构的底部延伸至支撑架内;

5、推料机构,推料机构安装在料箱内,且推料机构的顶部延伸至料箱的上方,用于将料箱内的物料推送至注料机构内,推料机构的底部延伸至支撑架内并分别与支撑架的一侧内壁和注料机构相连接;

6、动力机构,动力机构安装在支撑架的顶部一侧,提供动力使整体设备进行运行;

7、连接机构,连接机构分别与动力机构、料箱以及推料机构相连接,可将动力机构的动力传递至推料机构上。

8、在一种可能的设计中,所述注料机构包括固定安装在料箱的底部内壁上的下料管,且下料管的底端延伸至支撑架内,下料管的底端为封闭结构,下料管的一侧底部内壁上开设有流动孔,下料管上滑动连接有移动管,移动管与推料机构相连接,移动管上连接有喷头组件,用于将物料注入注料口内,在物料进入下料管内后,此时在移动管接受到推料机构的动力后向下移动,使得喷头组件与流动孔处于连通对接状态,并且使得喷头组件与注料口进行对接,便可使得物料经过喷头组件向注料口内进行注料,使得在进行注塑时,能够将物料准确的注入模具内,以便注塑成型。

9、在一种可能的设计中,所述喷头组件包括固定安装在移动管的一侧顶部内壁上的输送管,移动管的底端固定安装有连接箱,输送管的底端延伸至连接箱内并与连接箱的一侧内壁固定连接,在输送管与流动孔对应时,可将物料输送至连接箱内,连接箱的底部内壁上固定安装有喷头,喷头的底端延伸至连接箱的下方,在移动管向下移动时,可带动输送管向下移动,使得输送管能够与流动孔进行对接,此时可使得物料经过流动孔和输送管可流入连接箱内,并且在移动管向下移动时,能够使得喷头与注料口保持对接,所以进入连接箱内的物料可经过喷头和注料口注入模具内,以此能够实现注料。

10、在一种可能的设计中,所述推料机构包括固定安装在支撑架顶部一侧的螺母,螺母内螺纹连接有螺杆,螺杆的顶端延伸至螺母的上方并与动力机构相连接,螺杆上连接有活塞组件,活塞组件的底部延伸至料箱内并与料箱的内壁相连接,螺杆的底端延伸至支撑架内并连接有拉动组件,拉动组件分别与支撑架的一侧内壁和移动管的另一侧相连接,在螺杆接受到动力机构的驱动力后,能够进行转动,此时在与螺母的螺纹传动作用下,能够向下移动,以此能够通过拉动组件带动移动管向下移动,并且在螺杆下降一定高度之后,能够推动活塞组件向下移动,以此能够对料箱内的物料形成推力,使得物料能够由下料管内排出。

11、在一种可能的设计中,所述活塞组件包括密封滑动连接在料箱内的推板,推板的顶部中心位置上固定安装有推杆,推杆的顶端贯穿料箱的顶部内壁并延伸至料箱的上方,推杆的顶端固定安装有连接板,螺杆贯穿连接板,螺杆上固定套设有位于连接板和螺母之间的托环,用于推动连接板向上移动,在螺杆下降一定高度后,会对连接板提供向下的推力,使得连接板向下移动,在连接板向下移动时,可通过推杆带动推板向下移动,此时物料位于推板的下方,在受到推板向下的推力后,能够将物料由下料管内排出。

12、在一种可能的设计中,所述拉动组件包括套设在螺杆上的移动板,移动板的一侧与移动管的另一侧顶部固定连接,且移动板的另一侧与支撑架的一侧顶部内壁滑动连接,移动板的底部转动连接有连接环,螺杆贯穿连接环,螺杆上套设有位于连接环下方的拉伸弹簧,拉伸弹簧的顶端和底端分别与连接环的底部和螺杆的底端固定连接,在螺杆向下移动时,可通过拉伸弹簧和连接环能够带动移动板向下移动,即可带动移动管向下移动,在喷头与注料口保持对接后,移动管便不可向下移动,此时为了推动推板向下移动时,螺杆继续向下移动时,能够使得拉伸弹簧处于受力拉伸状态,以此能使得喷头与注料口紧密的对接。

13、在一种可能的设计中,所述动力机构包括固定安装在支撑架顶部一侧的固定架,固定架内滑动连接有支撑板,支撑板的顶部转动有丝杆,丝杆的顶端贯穿固定架的顶部内壁并延伸至固定架的上方,丝杆与固定架的顶部内壁螺纹连接,支撑板的一侧延伸至固定架的外侧并连接有伸缩组件,支撑架的顶部一侧转动连接有驱动轴,驱动轴上固定套设有锥形橡胶辊,伸缩组件的一端安装有锥形橡胶轮,锥形橡胶轮与锥形橡胶辊摩擦传动,支撑板的顶部固定安装有驱动电机,驱动电机的输出轴贯穿支撑板并延伸至支撑板的下方,驱动电机的输出轴上固定安装有传动伞齿轮,伸缩组件上连接有从动伞齿轮,传动伞齿轮与从动伞齿轮相啮合,驱动轴的顶端与连接机构相连接,通过转动丝杆对支撑板的高度进行调节,以此能够通过伸缩组件对锥形橡胶轮的高度进行调节,使得锥形橡胶轮与锥形橡胶辊的不同位置进行接触传动,并且通过对锥形橡胶轮的位置调节完成后,在于锥形橡胶辊进行摩擦传动时,能够调节锥形橡胶辊的转速,所以在启动驱动电机带动传动伞齿轮进行转动时,可在从动伞齿轮的啮合传动作用下,带动伸缩组件进行运动,即可通过锥形橡胶轮与锥形橡胶辊的传动作用下,驱动轴进行转动,以便能够带动连接机构进行运转,从而能够对螺杆提供动力,使得螺杆进行转动。

14、在一种可能的设计中,所述伸缩组件包括转动连接在支撑板一侧的连接罩,连接罩的一侧内壁上对称固定安装有两个限位杆,两个限位杆上滑动套设有同一个滑板,限位杆上套设有压缩弹簧,压缩弹簧的两端分别与连接罩的一侧内壁和滑板的一侧固定连接,滑板的一侧固定安装有传动杆,传动杆的一端延伸至连接罩的外侧并与锥形橡胶轮的一侧固定连接,从动伞齿轮固定套设在连接罩上,利用两个压缩弹簧对滑板进行弹性支撑,能够对锥形橡胶轮提供稳定的推力,使得锥形橡胶轮与锥形橡胶辊紧密接触,防止在进行传动时,出现打滑现象,并且在连接罩随着从动伞齿轮进行转动时,可在传动杆的传动作用下,能够带动锥形橡胶轮稳定的转动,以此能够保证动力稳定的输出。

15、在一种可能的设计中,所述连接机构包括固定安装在驱动轴顶端的主动齿轮,料箱上转动套设有传动齿环,主动齿轮与传动齿环相啮合,支撑架的顶部转动连接有转轴,转轴的顶端固定安装有齿轮柱,齿轮柱与传动齿环相啮合,螺杆的顶端固定安装有从动齿环,齿轮柱与从动齿环相啮,在锥形橡胶辊进行转动时,可带动主动齿轮进行转动,以此能够带动传动齿环进行转动,此时在与齿轮柱的啮合传动作用下,能够进行转动,在齿轮柱进行转动时,可在与从动齿环的啮合传动作用下,能够带动螺杆进行转动,并且从动齿环随着螺杆向下移动时,不会与齿轮柱脱离,能够保持稳定的转动,以便能够对螺杆提供稳定的驱动力。

16、所述的采用精密注射的塑料结构件成型设备的使用方法,包括以下步骤:

17、s1、将需要使用的模具卡装在托板上,之后可将模具推送至支撑架内,并且使得注料口与喷头保持同一直线位置上;

18、s2、依据物料的凝固时长作为参考,转动丝杆,对锥形橡胶轮的高度进行调节,使得锥形橡胶轮与锥形橡胶辊指定的区域进行摩擦传动,以此能够控制螺杆的转动速度,可在向模具内注料时,能够控制物料的注入的流速;

19、s3、动驱动电机带动伸缩组件进行运转,之后在锥形橡胶轮和锥形橡胶辊的摩擦传动,能够带动连接机构进行运转,在连接机构进行运转时,能够为螺杆提供转动力,使得螺杆进行转动,以此可在螺母的螺纹传动作用下,能够带动拉动组件向下移动,即可带动移动管向下移动,使得喷头与注料口进行对接,输送管与流动孔进行对接;

20、s4、从动齿环在向下移动至与连接板接触后,能够带动推杆向下移动,即可带动推板向下移动,对物料形成推力,使得物料能够进入下料管内,之后物料可经过输送管和喷头能够注入模具内,以此能够完成向模具内注料的目的。

21、本发明中,在将需要使用的模具卡装在托板上,之后可将模具推送至支撑架内,并且使得注料口与喷头保持同一直线位置上,之后可依据物料的凝固时长作为参考,转动丝杆,丝杆与固定架的顶部内壁保持螺纹连接,所以在转动丝杆时,能够使得丝杆进行纵向移动,此时能够使得支撑板随着丝杆进行纵向移动,之后可在连接罩和传动杆的带动下,能够对锥形橡胶轮的高度进行调节,使得锥形橡胶轮与锥形橡胶辊指定的区域进行摩擦传动,以此能够控制螺杆的转动速度,可在向模具内注料时,能够控制物料的注入的流速,以避免在进行注料的过程中,防止物料发生凝固的问题,在对锥形橡胶轮的位置调节完成后,可启动驱动电机带动传动伞齿轮进行转动,此时在与从动伞齿轮的啮合传动作用下,能够带动连接罩进行转动,在连接罩进行转动时,可使得滑板同步转动,以此通过传动杆能够带动锥形橡胶轮进行转动,由于锥形橡胶轮与锥形橡胶辊保持稳定的摩擦传动配合,所以能够在锥形橡胶辊进行转动,即可带动驱动轴进行转动,在驱动轴进行转动时,能够带动主动齿轮进行转动,在主动齿轮进行转动时,能够带动传动齿环进行转动,此时在与齿轮柱的啮合传动作用下,能够带动齿轮柱进行转动,在齿轮柱进行转动时,可在与从动齿环的啮合传动作用下,能够带动螺杆进行转动,便可在与螺母的螺纹传动作用下,能够使得螺杆转动向下移动,在螺杆向下移动时,能够通过拉伸弹簧和连接环带动移动板向下移动,此时在移动板的带动下,能够带动移动管向下移动,使得喷头与注料口进行对接,输送管与流动孔进行对接,以便将物料注入模具内,并且采用自动对接的方式取代人工进行对接,以此能够在进行注料时,能够提升工作效率,有利于提升注塑件的注塑效率,在喷头与注料口保持对接时,此时移动管便不会向下移动,此时从动齿环在向下移动至与连接板接触后,可推动连接板向下移动,此时能够带动推杆向下移动,即可带动推板向下移动,对物料形成推力,使得物料能够进入下料管内,之后物料可经过流动孔、输送管、连接箱和喷头能够注入模具内,以此能够完成向模具内注料的目的。

22、应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本发明。

23、本发明中,在将需要使用的模具卡装在托板上,之后可将模具推送至支撑架内,并且使得注料口与喷头保持同一直线位置上,之后可依据物料的凝固时长作为参考,转动丝杆对锥形橡胶轮的高度进行调节,使得锥形橡胶轮与锥形橡胶辊指定的区域进行摩擦传动,以此能够控制螺杆的转动速度,可在向模具内注料时,能够控制物料的注入的流速,以避免在进行注料的过程中,防止物料发生凝固的问题;

24、本发明中,在对锥形橡胶轮的位置调节完成后,可启动驱动电机带动伸缩组件进行运转,之后在锥形橡胶轮和锥形橡胶辊的摩擦传动,能够带动连接机构进行运转,在连接机构进行运转时,能够为螺杆提供转动力,使得螺杆进行转动,以此可在螺母的螺纹传动作用下,能够带动拉动组件向下移动,即可带动移动管向下移动,使得喷头与注料口进行对接,输送管与流动孔进行对接,以便将物料注入模具内,并且采用自动对接的方式取代人工进行对接,以此能够在进行注料时,能够提升工作效率,有利于提升注塑件的注塑效率;

25、本发明中,在喷头与注料口保持对接时,此时移动管便不会向下移动,此时连接机构内的从动齿环在向下移动至与连接板接触后,能够带动推杆向下移动,即可带动推板向下移动,对物料形成推力,使得物料能够进入下料管内,之后物料可经过输送管和喷头能够注入模具内,以此能够完成向模具内注料的目的。

26、本发明通过启动驱动电机能够带动螺杆螺纹向下移动,以此能够使得喷头与注料口进行自动对接,并且能够在进行对接后,随着螺杆继续向下移动,能够将物料由料箱内推出,以此能够实现自动注料,使得在生产注塑件时,能够稳定的提升工作效率。

- 还没有人留言评论。精彩留言会获得点赞!