一种鞋底制作方法及其制得的鞋底与流程

本技术涉及鞋子设计领域,尤其涉及一种鞋底制作方法及其制得的鞋底。

背景技术:

1、发泡鞋底,是指由eva、tpu或pvc等材料、经由发泡工艺制得的鞋底,其具有密度低、弹性好、加工性能好等优点,广泛应用于鞋材领域。

2、由于发泡鞋底内部由多个发泡料粒构成,随着使用时间的增加,或者鞋底受到外物刮蹭时,发泡料粒容易出现剥离的情况。因此,当发泡鞋底加工完成后,通常会在鞋底外周边缘粘附一层薄膜,以改善发泡料粒的剥离情况。然而,经由发泡工艺制成的发泡鞋底其外表面存在凹凸不平的情况,在将薄膜粘附于鞋底外周边缘时,薄膜和发泡鞋底之间的贴合平整度较差,薄膜和发泡鞋底之间会存在气泡等成型缺陷,影响鞋底的成型质量。

技术实现思路

1、基于此,本技术提供了一种鞋底制作方法及其制得的鞋底,能够在鞋底制成后使薄膜紧密包覆于鞋底的外周边缘,提高鞋底的成型质量。

2、第一方面,本技术提供的一种鞋底制作方法采用如下技术方案:

3、一种鞋底制作方法,包括以下步骤:

4、步骤s1,制备薄膜,薄膜表面涂有一层第一粘接层;

5、步骤s2,薄膜安装;薄膜固定于鞋模,对薄膜预加热,且薄膜通过负压吸附于鞋模的模腔内壁;

6、步骤s3,根据鞋底成型状态,选择对应的鞋膜粘合方式;

7、对于已发泡成型的发泡胚体,选择鞋膜粘合方式一,包括:

8、s31,将发泡胚体安装于模腔内部,闭合模腔;

9、s33,对鞋模加热,第一粘接层融化使薄膜与发泡胚体粘合固定;

10、另外,对于未开始发泡成型的发泡料粒,选择鞋膜粘合方式二,包括:

11、s34,对薄膜底部进行裁切;

12、s35,闭合模腔,将发泡料粒填充于模腔内部,关闭作用于薄膜的负压;

13、s36,向发泡料粒与薄膜之间加入蒸汽,发泡料粒发泡成型并与薄膜相互粘合;

14、步骤s4,冷却定型;

15、步骤s5,修剪整形。

16、通过采用上述的技术方案,通过对薄膜预加热、利用负压使薄膜紧密贴附于模腔内壁,然后根据鞋底的实际生产情况下选择对应的鞋膜粘合方式进行薄膜的包膜作业,有助于提高生产效率。发泡胚体或发泡料粒安装于密闭的模腔内部,发泡胚体与薄膜之间的紧密粘合,或者发泡料粒的直接发泡成型,均能够提高薄膜与发泡体之间的贴合平整度,减少气泡等成型缺陷的存在,提高鞋底的成型质量;最后,对鞋模模具及鞋底进行冷却定型,取出鞋底后进行修剪整形,能够制得成品鞋底。

17、可选的,针对鞋模粘合方式一,在s31与s33之间还设有s32;

18、s32,关闭作用于薄膜的负压,通过另一负压将发泡胚体与薄膜之间的气体抽出。

19、通过采用上述的技术方案,在发泡胚体与薄膜的鞋膜粘合方式中,将预制的发泡胚体安置于模腔内部之后,闭合模腔,并向模腔内部抽真空形成负压,能够将发泡胚体与薄膜之间的气体抽出,使发泡胚体紧密抵贴于薄膜内周面,减少气泡的存在;此过程也能够将发泡胚体内部孔隙中的气体抽出,使发泡胚体收缩更为密实,提高所制得鞋底的回弹能力。最后,对鞋模加热使第一粘接层融化,薄膜能够通过第一粘接层与发泡胚体紧密粘合,制得具有良好成型质量的鞋底。

20、可选的,针对鞋模粘合方式一,在s31与s33之间还设有s32;

21、s32,通过另一负压将发泡胚体与薄膜之间的气体抽出;发泡胚体与薄膜之间的负压值小于模腔与薄膜之间的负压值,两者具有压差。

22、通过采用上述的技术方案,将发泡胚体与薄膜之间的负压值设置为小于模腔与薄膜之间的负压值,能够使两者形成压差,从而迫使薄膜紧密贴附于模腔内壁。可以理解的是,相较于步骤s32之前,发泡胚体与薄膜之间抽真空后,薄膜内外两侧的压差数值减小,能够在确保薄膜紧密贴附于模腔内壁的同时,降低薄膜受到压差作用、局部延展进入负压孔的情况,便于后续成品鞋底的脱模及修剪整形。

23、可选的,对于发泡成型的发泡胚体,发泡胚体的外表面具有排气纹路。

24、通过采用上述的技术方案,通过在发泡胚体的外表面设置排气纹路,当发泡胚体安置于模腔并抵紧于薄膜之后,对发泡胚体与薄膜之间抽真空,排气纹路能够作为排气通道以便于气体排出,减少气泡等成型缺陷的存在。

25、可选的,对于发泡成型的发泡胚体,发泡胚体的尺寸大于模腔的尺寸,两者相差1-2厘米。

26、通过采用上述的技术方案,通过选用尺寸大于模腔尺寸的发泡胚体,将发泡胚体进行挤压并安置于模腔内部,能够使发泡胚体抵紧于薄膜内壁,减少两者之间的气体残留;而后,通过向鞋模上模与发泡胚体之间抽真空,发泡胚体与薄膜之间的气体能够经由发泡胚体的内部孔隙、连同孔隙内的气体一起排出,此时发泡胚体能够整体收缩且变得更为密实,同时保持与薄膜的紧密抵接,进而在后续对模腔进行加热之后,发泡胚体与薄膜之间能够紧密粘合,提高鞋底的成型质量。

27、可选的,在步骤s2、薄膜固定于鞋模之前,先将鞋大底安置于模腔内部,鞋大底表面涂有一层第二粘接层;后续经步骤s2、薄膜通过负压吸附于模腔内壁之后,薄膜能够贴合于鞋大底的第二粘接层。

28、通过采用上述的技术方案,在薄膜固定于鞋模之前,通过将预制的鞋大底安置于模腔内部,后续经过步骤s2之后,利用负压能够使鞋大底紧密贴附于模腔内底壁,同时在负压作用下,薄膜的局部位置能够紧密贴合于鞋大底。在后续步骤s33、对鞋模加热时,鞋大底表面的第二粘接层融化,能够使薄膜与鞋大底紧密粘合,进而一次性完成整个鞋底的加工制备。

29、可选的,步骤s1中的第一粘接层为tpu发泡胶体层。

30、通过采用上述的技术方案,通过使用tpu发泡胶体进行薄膜与发泡鞋底之间的连接,tpu发泡胶体与发泡胚体/发泡料粒的相容性好,有助于提高薄膜与发泡鞋底之间的粘接紧密性,降低薄膜与发泡鞋底相互脱离的可能。

31、可选的,在步骤s2中,模腔内底壁及模腔内周壁均布设有用于提供负压的多个负压孔。

32、通过采用上述的技术方案,步骤s2中利用负压使薄膜吸附于模腔内壁时,通过布设于模腔内底壁及模腔内周壁的负压孔,可使薄膜各处位置均能够均匀贴附于模腔内侧,提高鞋膜粘合后整个鞋底外周面的平整性,提高鞋底的成型质量。另外需要说明的是,多个负压孔的设置也能够在对薄膜进行冲裁切割后,使剩余的薄膜部分保持贴附于模腔内侧壁,以便于向模腔内部加入发泡料粒时降低薄膜从模腔内壁脱落的可能。

33、可选的,薄膜选用tpu膜。

34、通过采用上述的技术方案,由tpu材料制成的薄膜具有良好的弹性及延展性,在对薄膜进行预加热、使用负压将薄膜吸附于模腔内壁之后,能够减少薄膜自身的褶皱现象,减少鞋底制成后的成型缺陷。

35、第二方面,本技术还提供了一种鞋底。

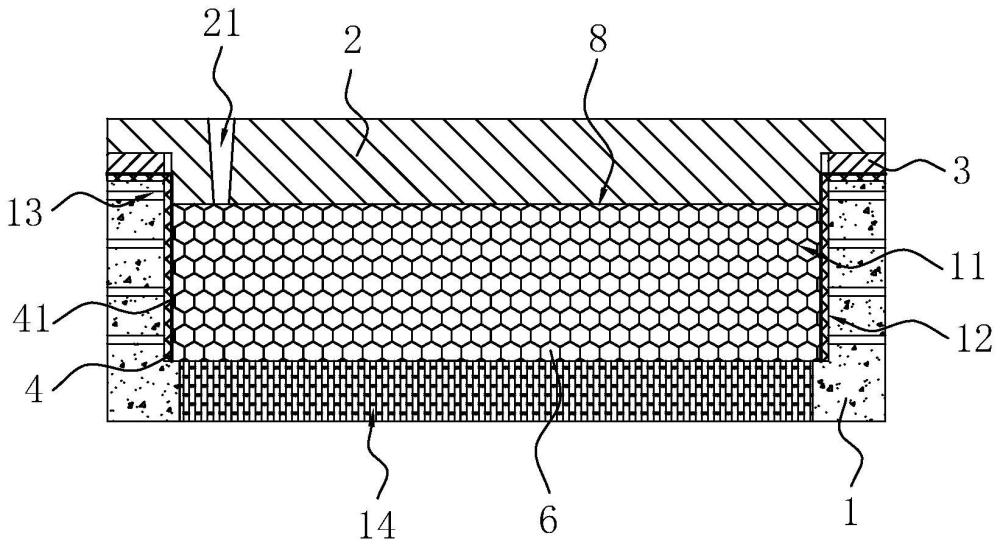

36、一种由上述鞋底制作方法制得的鞋底,包括鞋底本体以及包覆于鞋底本体外表面的薄膜,薄膜与鞋底本体之间紧密粘合。

37、通过采用上述的技术方案,经由上述鞋底制作方法制得鞋底,能够使鞋底本体与薄膜之间紧密贴合,提高两者之间的贴合平整度,减少气泡等成型缺陷的存在。

38、综上所述,本技术包括以下至少一种有益技术效果:

39、1.通过将不同成型状态的发泡胚体或发泡料粒安装于密闭的模腔内部,发泡胚体与薄膜之间紧密粘合,或者发泡料粒的直接发泡成型均能够提高薄膜与发泡体之间的贴合平整度,减少气泡等成型缺陷的存在;

40、2.通过对薄膜与发泡胚体之间抽真空形成负压,能够将发泡胚体与薄膜之间的气体抽出,使发泡胚体紧密抵贴于薄膜内周面,减少气泡的存在;同时也能够使发泡胚体收缩更为密实,有利于提高所制得鞋底的回弹能力;

41、3.通过将发泡胚体与薄膜之间的负压值设置为小于模腔与薄膜之间的负压值,能够在确保薄膜紧密贴附于模腔内壁的同时,降低薄膜受到压差作用、局部延展进入负压孔的情况,便于后续成型鞋底的脱模及修剪整形。

- 还没有人留言评论。精彩留言会获得点赞!