一种气动脱模的深腔注塑成型模具及脱模方法与流程

本发明涉及注塑模具领域,特别是涉及一种气动脱模的深腔注塑成型模具及脱模方法。

背景技术:

1、注塑模具是赋予塑胶制品完整结构和精确尺寸的工具,通过注塑模具进行注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,加工时将受热融化的塑料由注塑机高压射入模腔,经冷却固化后得到成形品,而成型后的工件会滞留在定模内部,需要通过脱模机构对成型的模具进行脱模。

2、现有的注塑模具在进行脱模时通常采用推动或振动的方式使成型工件脱离模腔,从而方便取出,但是在某些特殊工件成型过程中,由于模腔的深度较深,因此若采用推动或振动的方式进行脱模一方面需要较大的推动距离,另一方面还可能对工件造成损伤。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种气动脱模的深腔注塑成型模具及脱模方法,利用了动模驱动力,相较于传统模具采用顶杆将成型工件顶出,该模具所采用的加工模型顶部和底部能够脱离并将成型工件顶出,顶出面相对较大,不易造成成型工件的损伤,且更容易脱离注塑腔。并且在此过程中,只有当动模和定模达到设定第一距离时气流才会顶动加工模型顶部,避免动模刚与定模脱离时,成型工件便被顶出并与动模产生碰撞,使用更安全。

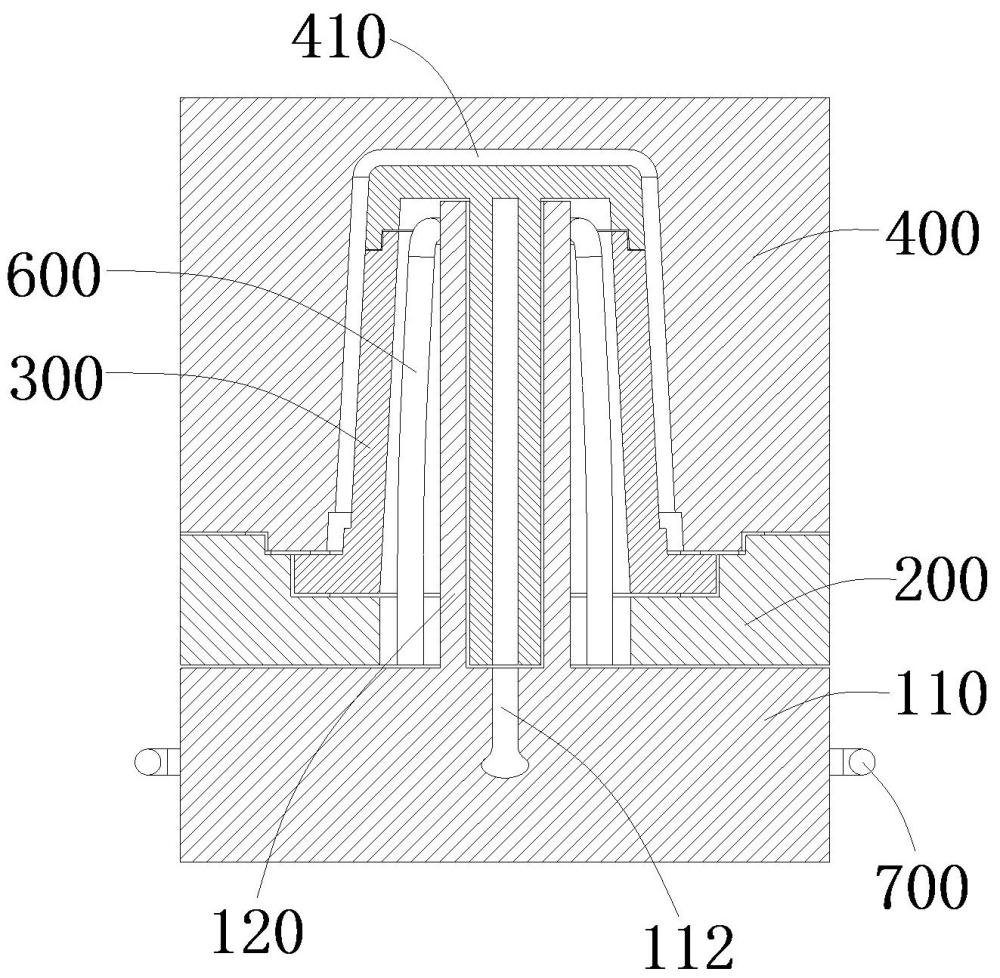

2、本发明提供了一种气动脱模的深腔注塑成型模具,包括:

3、上下相对安装的定模和动模,且所述动模上开设有第一安装孔;

4、加工模型,安装在所述定模上,且与所述动模之间形成一个注塑腔,所述加工模型包括上窄下宽且可拆分的两部分;

5、导流组件,活动安装在所述第一安装孔内,且所述导流组件的一端固定连接在所述定模上,当所述动模脱离所述定模时,所述第一安装孔与所述导流组件之间的空间受到压缩,当所述动模和所述定模达到设定第一距离时,所述第一安装孔内的气流被导向所述加工模型,所述加工模型的顶部会被气流推动上移设定第二距离。

6、在其中一个实施例中,所述定模上表面拐角处开设有第一安装孔,用于安装所述导流组件,所述定模上表面中部开设有安装腔,用于安装所述加工模型,所述定模上表面边缘设置有凸台;所述动模下表面中部开设有注塑腔,用于容纳所述加工模型,所述动模下表面拐角处开设有与所述第一安装孔同轴的第二安装孔,用于安装所述导流组件,所述动模下表面边缘开设有与所述凸台匹配的凹槽。

7、在其中一个实施例中,所述定模底端设置有模具安装座,所述模具安装座包括底座和第一定位管,所述底座上开设有与所述第一安装孔同轴的进气通道以及正对所述加工模型顶部的出气通道,所述进气通道与所述出气通道连通,所述第一定位管设置在所述底座上表面,且所述出气通道位于所述第一定位管内圈范围内。

8、在其中一个实施例中,所述加工模型包括安装板、模型底座,模型顶盖和第二定位管,所述安装板可拆卸安装在所述安装腔内,所述模型底座固定在所述安装板上,所述模型顶盖可拆卸安装在所述模型底座上,且两者连接处密封设置,所述第二定位管设置在所述模型顶盖内地面,且所述第二定位管活动插接在所述第一定位管内。

9、在其中一个实施例中,所述出气通道与所述第一定位管连通处设置有导气件,当所述导气件检测到气压小于设定阈值时,所述导气件保持关闭,所述出气通道与所述第一定位管内部隔绝,当所述导气件检测到气压达到设定阈值时,所述导气件打开,所述出气通道与所述第一定位管内部连通。

10、在其中一个实施例中,所述导流组件包括固定管和定位块,所述固定管一端固定在所述底座上,且所述固定管内部与所述进气通道连通,所述固定管位于所述第一安装孔和第二安装孔内,所述定位块活动卡接在所述第二安装孔内,且与所述固定管端部连接,所述固定管上开设有气孔,所述固定管、所述定位块和所述第二安装孔之间形成一个封闭空间,当所述动模远离所述定模时,所述封闭空间压缩,所述封闭空间内气流通过气孔流入固定管。

11、在其中一个实施例中,所述加工模型与所述第一定位管之间设置有冷却组件,所述底座内开设有多个冷却水通道,所述冷却水通道的一端贯通所述底座上表面,所述冷却水通道另一端贯通所述底座侧面,所述冷却组件的一端固定在所述底座上,且与一所述冷却水通道连通,所述冷却组件的另一端向上延伸至靠近所述模型顶盖,然后弯曲向下至连通另一所述冷却水通道,所述冷却组件设置有多个,多个所述冷却组件绕所述第一定位管中轴线呈环形阵列设置。

12、在其中一个实施例中, 相邻两个所述冷却水通道贯通所述底座侧面的一端通过第三连接管连接,以使一个所述冷却水通道内注入冷却水后,冷却水能够依次通过多个所述冷却组件并从另一所述冷却水通道流出。

13、在其中一个实施例中,所述冷却组件包括两个第一连接管和第二连接管,所述两个第一连接管与所述加工模型内表面距离相同,所述第二连接管呈弧形设置,且与所述加工模型内表面距离相同,所述第二连接管的两端分别与所述两个第一连接管连通。

14、本发明还提供了一种气动脱模的深腔注塑成型模具的脱模方法,所述方法包括:

15、当动模脱离定模时,第一安装孔与导流组件之间的空间受到压缩;

16、当动模和定模达到设定第一距离时,第一安装孔内的气流被导向加工模型,加工模型的顶部被气流推动上移设定第二距离,从而使成型工件与模型底座脱离。

17、上述气动脱模的深腔注塑成型模具及脱模方法,在使用时首先将加工模型安装在定模上,该加工模型同样可以视为传统定模的一部分,其中加工模型用于成型工件的一面成型,动模的与加工模型相对的面用于成型工件的另一面成型,当定模和动模紧密接合时相注塑腔内注塑,待注入的塑胶凝固成型后,驱动动模上移从而与定模脱离,由于导流组件固定在定模上,且导流组件的一部分活动安装在第一安装孔内,并且当动模远离定模时第一安装孔与导流组件之间的空间收到压缩,其内部空气会沿导流组件流向加工模型下方,在此过程中气流会聚积在加工模型下方,而当动模和定模达到设定第一距离时,加工模型下方聚积的气流会同时涌向加工模型,并使加工模型的顶部与底部脱离,从而带动成型工件脱离注塑腔表面,便于后续的取出。该深腔注塑成型模具利用动模与定模之间的距离变化,并将其转换为气流流动用于在动模脱离定模之后将成型工件从注塑腔中顶出,该脱模方式利用了动模驱动力,相较于传统模具采用顶杆将成型工件顶出,该模具所采用的加工模型顶部和底部能够脱离并将成型工件顶出,顶出面相对较大,不易造成成型工件的损伤,且更容易脱离注塑腔。并且在此过程中,只有当动模和定模达到设定第一距离时气流才会顶动加工模型顶部,避免动模刚与定模脱离时,成型工件便被顶出并与动模产生碰撞,使用更安全。

技术特征:

1.一种气动脱模的深腔注塑成型模具,其特征在于,包括:

2.根据权利要求1所述的气动脱模的深腔注塑成型模具,其特征在于,所述定模上表面拐角处开设有第一安装孔,用于安装所述导流组件,所述定模上表面中部开设有安装腔,用于安装所述加工模型,所述定模上表面边缘设置有凸台;所述动模下表面中部开设有注塑腔,用于容纳所述加工模型,所述动模下表面拐角处开设有与所述第一安装孔同轴的第二安装孔,用于安装所述导流组件,所述动模下表面边缘开设有与所述凸台匹配的凹槽。

3.根据权利要求2所述的气动脱模的深腔注塑成型模具,其特征在于,所述定模底端设置有模具安装座,所述模具安装座包括底座和第一定位管,所述底座上开设有与所述第一安装孔同轴的进气通道以及正对所述加工模型顶部的出气通道,所述进气通道与所述出气通道连通,所述第一定位管设置在所述底座上表面,且所述出气通道位于所述第一定位管内圈范围内。

4.根据权利要求3所述的气动脱模的深腔注塑成型模具,其特征在于,所述加工模型包括安装板、模型底座,模型顶盖和第二定位管,所述安装板可拆卸安装在所述安装腔内,所述模型底座固定在所述安装板上,所述模型顶盖可拆卸安装在所述模型底座上,且两者连接处密封设置,所述第二定位管设置在所述模型顶盖内地面,且所述第二定位管活动插接在所述第一定位管内。

5.根据权利要求4所述的气动脱模的深腔注塑成型模具,其特征在于,所述出气通道与所述第一定位管连通处设置有导气件,当所述导气件检测到气压小于设定阈值时,所述导气件保持关闭,所述出气通道与所述第一定位管内部隔绝,当所述导气件检测到气压达到设定阈值时,所述导气件打开,所述出气通道与所述第一定位管内部连通。

6.根据权利要求5所述的气动脱模的深腔注塑成型模具,其特征在于,所述导流组件包括固定管和定位块,所述固定管一端固定在所述底座上,且所述固定管内部与所述进气通道连通,所述固定管位于所述第一安装孔和第二安装孔内,所述定位块活动卡接在所述第二安装孔内,且与所述固定管端部连接,所述固定管上开设有气孔,所述固定管、所述定位块和所述第二安装孔之间形成一个封闭空间,当所述动模远离所述定模时,所述封闭空间压缩,所述封闭空间内气流通过气孔流入固定管。

7.根据权利要求6所述的气动脱模的深腔注塑成型模具,其特征在于,所述加工模型与所述第一定位管之间设置有冷却组件,所述底座内开设有多个冷却水通道,所述冷却水通道的一端贯通所述底座上表面,所述冷却水通道另一端贯通所述底座侧面,所述冷却组件的一端固定在所述底座上,且与一所述冷却水通道连通,所述冷却组件的另一端向上延伸至靠近所述模型顶盖,然后弯曲向下至连通另一所述冷却水通道,所述冷却组件设置有多个,多个所述冷却组件绕所述第一定位管中轴线呈环形阵列设置。

8.根据权利要求7所述的气动脱模的深腔注塑成型模具,其特征在于, 相邻两个所述冷却水通道贯通所述底座侧面的一端通过第三连接管连接,以使一个所述冷却水通道内注入冷却水后,冷却水能够依次通过多个所述冷却组件并从另一所述冷却水通道流出。

9.根据权利要求8所述的气动脱模的深腔注塑成型模具,其特征在于,所述冷却组件包括两个第一连接管和第二连接管,所述两个第一连接管与所述加工模型内表面距离相同,所述第二连接管呈弧形设置,且与所述加工模型内表面距离相同,所述第二连接管的两端分别与所述两个第一连接管连通。

10.一种应用于权利要求1至9任一所述的气动脱模的深腔注塑成型模具的脱模方法,其特征在于,所述方法包括:

技术总结

本发明涉及注塑模具领域,特别涉及一种气动脱模的深腔注塑成型模具及脱模方法,包括上下相对安装的定模和动模、加工模型和导流组件;动模上开设有第一安装孔;加工模型安装在定模上,且与动模之间形成一个注塑腔,加工模型包括上窄下宽且可拆分的两部分;导流组件活动安装在第一安装孔内,且导流组件的一端固定连接在定模上,当动模脱离定模时,第一安装孔与导流组件之间的空间受到压缩,当动模和定模达到设定第一距离时,第一安装孔内的气流被导向加工模型,加工模型的顶部会被气流推动上移设定第二距离。在此过程中,只有当动模和定模达到设定第一距离时气流才会顶动加工模型顶部,避免动模刚与定模脱离时,成型工件便被顶出并与动模产生碰撞。

技术研发人员:柯真伟

受保护的技术使用者:成都瀚德胜邦光学有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!