一种海面漂浮输油软管钢丝骨架层的生产方法与流程

本发明涉及一种海上油管制造,具体是一种海面漂浮输油软管钢丝骨架层的生产方法。

背景技术:

1、漂浮软管结构复杂且常年漂浮于海面上,极易受到风、浪、流等环境载荷的作用产生疲劳破坏而造成原油泄漏。漂浮软管中的钢丝骨架层中的螺旋形钢丝在漂浮软管工作中承受着主要的载荷,钢丝骨架层是缠绕在帘线承压层表面的,钢丝骨架层中的螺旋形钢丝被橡胶所包裹,橡胶与螺旋形钢丝之间的粘合性强不强,直接会影响到漂浮软管的使用寿命,当橡胶与螺旋形钢丝的粘合性差时,橡胶与螺旋形钢丝的一体化程度会差一下,在受到外界风、浪、流冲击下,橡胶与螺旋形钢丝有时会存在相对滑动的情形,从而造成漂浮软管内部的微损伤。因此,如何增强橡胶与螺旋形钢丝之间的粘合性,是提升漂浮软管质量的主要因素。

技术实现思路

1、本发明的目的在于提供一种海面漂浮输油软管钢丝骨架层的生产方法。本方法增强了橡胶与螺旋形钢丝之间的粘合性,提升了海面漂浮输油软管的产品质量。

2、为解决上述技术问题,本发明所采用的技术方案是:

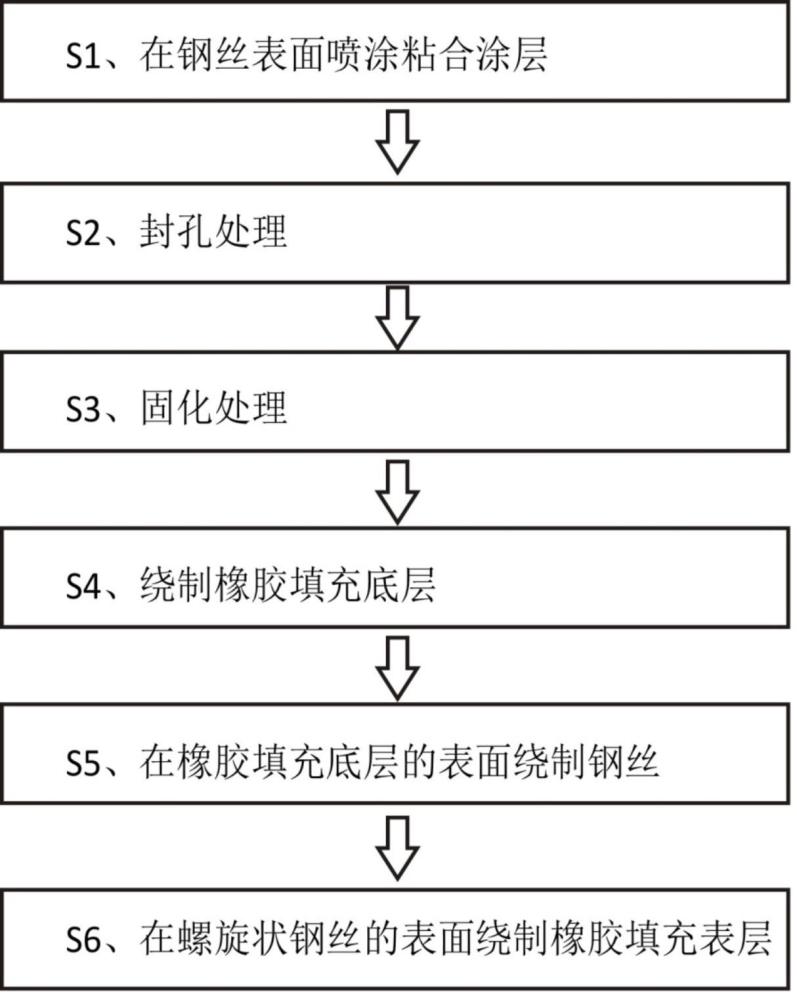

3、一种海面漂浮输油软管钢丝骨架层的生产方法,包括以下步骤:

4、s1、在钢丝表面喷涂粘合涂层:对钢丝的表面进行毛化处理,利用火焰喷枪在钢丝的表面进行粘合涂层的喷涂,所述粘合涂层所用的喷涂材料各组分的质量百分比含量为:c为0.6%-0.8%、si为0.3%-0.5%、mn为0.7%-0.9%、s为0.01%-0.03%、cr为0.04%-0.06%、余量为cu;

5、s2、封孔处理:粘合涂层喷涂完成后,将封孔剂涂在钢丝表面,将粘合涂层中的孔隙封闭;

6、s3、固化处理:将封孔处理后的钢丝置入加热炉中进行加热固化,加热固化时间为45±5分钟,加热温度为150-170℃;

7、s4、绕制橡胶填充底层:在帘线承压层的表面缠绕胶带,胶带缠绕2-4层后形成了橡胶填充底层,所述橡胶填充底层是由以下质量百分比的的组份构成:4%-8%环氧树脂、8%-12%二辛脂、2%-4%氧化镁、余量为丁苯橡胶;

8、s5、在橡胶填充底层的表面绕制钢丝:将固化处理后的钢丝绕制在橡胶填充底层的表面,形成螺旋状钢丝,缠绕过程中,确保钢丝的张力均匀;

9、s6、在螺旋状钢丝的表面绕制橡胶填充表层:在螺旋状钢丝的表面缠绕胶带,胶带缠绕6-8层后形成了橡胶填充表层,所述胶带所用的材料与步骤s4中的胶带相同。

10、优选的,步骤s1中,所述粘合涂层所用的喷涂材料各组分的质量百分比含量为:c为0.7%、si为0.4%、mn为0.8%、s为0.02%、cr为0.05%、余量为cu。

11、优选的,步骤s2中,封孔剂采用的是硅酸乙酯。

12、优选的,步骤s3中,加热固化时间为45分钟,加热温度为160℃。

13、优选的,步骤s4中,所述橡胶填充底层是由以下质量百分比的的组份构成:6%环氧树脂、10%二辛脂、3%氧化镁、余量为丁苯橡胶。

14、优选的,步骤s4中,胶带缠绕3层后形成了橡胶填充底层。

15、优选的,步骤s6中,胶带缠绕7层后形成了橡胶填充表层。

16、优选的,步骤s1中,所述喷枪的氧气流量为100l/min;载气流量为1l/min;燃料流量为5l/h;燃烧室压力为0.8mpa;喷射距离为140mm。

17、本发明的有益效果在于:

18、本发明在钢丝表面喷涂粘合涂层后,大大增强了橡胶与螺旋形钢丝之间的粘合性,提升了海面漂浮输油软管的产品质量。

19、本发明采用将钢丝骨架层拆分为三部分,采用绕制橡胶填充底层、绕制钢丝、绕制橡胶填充表层的分层三步法绕制的方式,使钢丝骨架层中的钢丝和橡胶能融合为一个整体。

20、本发明对钢丝骨架层中的橡胶材料进行改进,橡胶硫化后进一步增强了与钢丝的粘合性。

技术特征:

1.一种海面漂浮输油软管钢丝骨架层的生产方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的海面漂浮输油软管钢丝骨架层的生产方法,其特征在于:步骤s1中,所述粘合涂层所用的喷涂材料各组分的质量百分比含量为:c为0.7%、si为0.4%、mn为0.8%、s为0.02%、cr为0.05%、余量为cu。

3.根据权利要求1所述的海面漂浮输油软管钢丝骨架层的生产方法,其特征在于:步骤s2中,封孔剂采用的是硅酸乙酯。

4.根据权利要求1所述的海面漂浮输油软管钢丝骨架层的生产方法,其特征在于:步骤s3中,加热固化时间为45分钟,加热温度为160℃。

5.根据权利要求1所述的海面漂浮输油软管钢丝骨架层的生产方法,其特征在于:步骤s4中,所述橡胶填充底层是由以下质量百分比的的组份构成:6%环氧树脂、10%二辛脂、3%氧化镁、余量为丁苯橡胶。

6.根据权利要求1所述的海面漂浮输油软管钢丝骨架层的生产方法,其特征在于:步骤s4中,胶带缠绕3层后形成了橡胶填充底层。

7.根据权利要求1所述的海面漂浮输油软管钢丝骨架层的生产方法,其特征在于:步骤s6中,胶带缠绕7层后形成了橡胶填充表层。

8.根据权利要求1所述的海面漂浮输油软管钢丝骨架层的生产方法,其特征在于:步骤s1中,所述喷枪的氧气流量为100l/min;载气流量为1l/min;燃料流量为5l/h;燃烧室压力为0.8mpa;喷射距离为140mm。

技术总结

本发明公开了一种海面漂浮输油软管钢丝骨架层的生产方法,包括以下步骤:在钢丝表面喷涂粘合涂层,喷涂材料各组分的质量百分比含量为:C为0.6%‑0.8%、Si为0.3%‑0.5%、Mn为0.7%‑0.9%、S为0.01%‑0.03%、Cr为0.04%‑0.06%、余量为CU;封孔处理;固化处理;绕制橡胶填充底层;在橡胶填充底层的表面绕制钢丝;在螺旋状钢丝的表面绕制橡胶填充表层。本发明在钢丝表面喷涂粘合涂层后,增强了橡胶与螺旋形钢丝之间的粘合性,提升了海面漂浮输油软管的产品质量。本发明采用绕制橡胶填充底层、绕制钢丝、绕制橡胶填充表层的分层绕制方式,使钢丝骨架层中的钢丝和橡胶能融合为一个整体。

技术研发人员:张永康,吴平,周志杰,束栋平

受保护的技术使用者:江苏西沙科技有限公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!