一种超簿注塑件的注塑成型设备及脱模方法与流程

本发明涉及注塑成型设备,具体为一种超簿注塑件的注塑成型设备及脱模方法。

背景技术:

1、注塑件是指由注塑机生产的各种注塑产品统称注塑件,包括各种包装,零件等,主要是由聚乙烯或聚丙烯等材料并添加了多种有机溶剂后制成的,随着注塑件的使用范围不断增大,其中超薄注塑件的应用也越来越广泛。

2、申请号为201710436592.5的中国发明专利公开了具有外冷却装置的注塑机,其背景技术中提出的问题为;由于塑料制品的密度较低一般会漂浮在水面上,使得塑料制品的部分得不到有效的冷却,如果通过人为操作将塑料制品逐个浸没到水中,会提升人工成本且此种方式在冷却效率也较低,其通过设置下料通道直接承接注塑成型后的注塑件并使其自动滑落至冷却水槽中,并利用压料组件对注塑件进行施压使其完全浸没到冷却介质中提高冷却效果,并能在压料组件的带动下自动完成冷却后的回收操作,提高冷却效率降低人工成本,但是其存在以下问题;

3、其对成型后的注塑件完全浸没到冷却介质中提高冷却效果,但是其不能在注塑件脱模时对注塑件进行冷冷却,降低脱模效果,现有技术中,注塑件尤其是超薄注塑件的厚度通常较薄,注塑成型难度较大,在注塑成型和脱模的过程中难度较大,存在一定的问题,如超薄注塑件成型时,在将注塑原料在不同工位之间转移的过程中注塑原料的温度流失过快,不好控制至合适的注塑成型温度,而影响成型的效果,易造成注塑件出现残次的状况,在成型后脱模时,冷却过快,易损伤注塑件,且在脱模时,传统采用真空吸盘吸附等方式对脱模完成的注塑件进行吸附转移,易造成注塑件的变形,影响品质,为解决上述问题,提出一种超簿注塑件的注塑成型设备及脱模方法。

技术实现思路

1、本发明的目的在于提供一种超簿注塑件的注塑成型设备及脱模方法,为了克服上述现有技术的不足,提供一种超簿注塑件的注塑成型设备及脱模方法,对超薄注塑件成型时的温度进行控制,以提高成型的效果,对成型后的温度进行控制,避免温度流失过快损伤注塑件,且设置在脱模时将注塑件取出的机构,便于将注塑件从模具中取出,对注塑件的损伤较小。

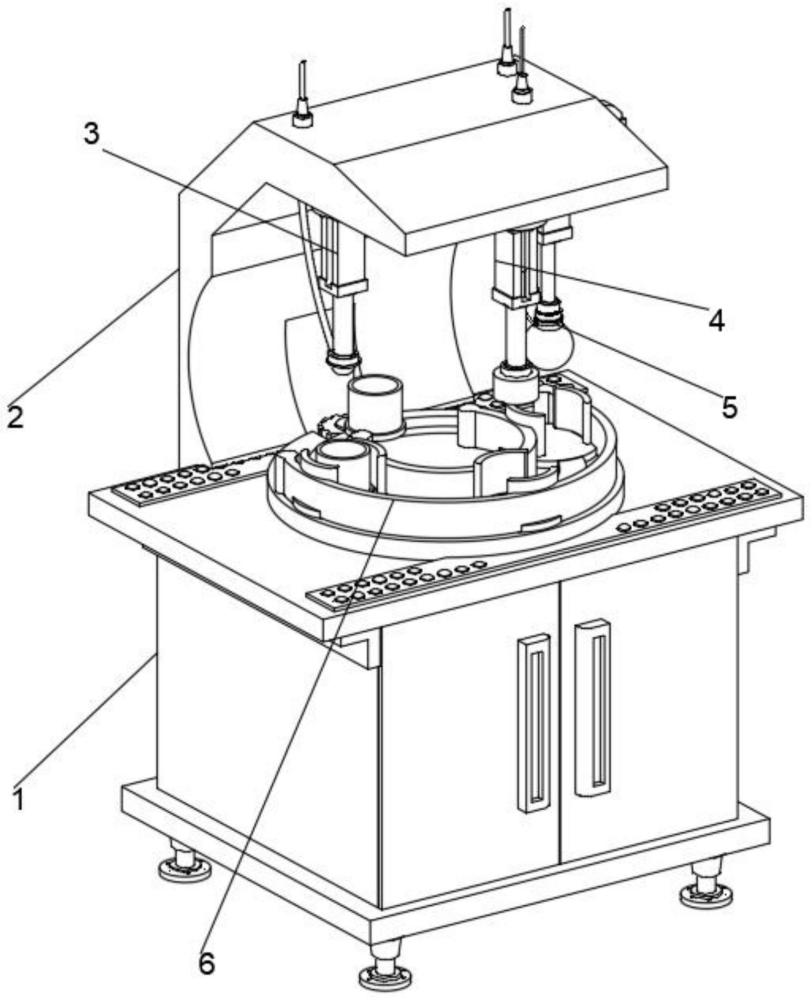

2、为实现以上目的,本发明通过以下技术方案予以实现:一种超簿注塑件的注塑成型设备,包括置于地面上的下工作台和固定设在下工作台顶部的上工作台,上工作台的内侧顶部分别设置有用于对超薄注塑件进行注塑的成型组件和用于向成型组件内注塑原料的注料组件,还包括设置在下工作台内且延伸至下工作台顶部用于辅助成型组件对超薄注塑件进行成型的注塑机构和设置在上工作台内侧底部用于对注塑成型完成的超薄注塑件进行脱模的脱模机构,注塑机构包括固定设在下工作台顶部的基座和设置在下工作台内部且延伸至基座顶部用于对原料的温度进行控制的辅助组件,下工作台的顶部设置有用于带动原料转移工作位置的驱动组件,辅助组件包括;

3、第一导板,固定设于基座的顶部,基座的顶部且位于第一导板的内侧固定设有第二导板,第一导板和第二导板的内部均固定设有竖直排布的第一导水管,位于第一导板和第二导板同一侧的第一导水管均连接有相互连通的第二导水管,第二导水管呈u形设计,第一导板和第二导板之间留有用于原料转移工作位置的通道,且均呈弧形设计;

4、箱体,固定设于下工作台的底部内壁,箱体的内部设置有溢流组件,溢流组件包括固定设在箱体内侧壁用于将箱体的内腔一分为二的隔板,溢流组件用于将隔板顶部的液体流至隔板的底部。

5、进一步,所述辅助组件还包括;

6、电加热圈,固定套设于箱体的外壁,且位于隔板的顶部,箱体的顶部固定设有泵体,泵体的进水端固定设有延伸至隔板底部的进水管,泵体的排水端固定设有与一侧第二导水管连接的第三导水管,另一侧第二导水管远离第一导水管的一端固定设有延伸至隔板顶部的第四导水管。

7、进一步,所述溢流组件还包括;

8、引流管,固定套设于隔板的顶部,且延伸至隔板的底部,引流管位于隔板底部的一端内壁固定设有球阀座,球阀座的内部套设有球体,球体的顶部固定设有牵引绳,牵引绳的另一端固定设有浮球,球阀座的顶部呈中空设计。

9、进一步,所述驱动组件包括;

10、转动环,套设于基座的顶部,且位于第一导板和第二导板之间,转动环的外壁下端开设有环形阵列排布的齿槽;

11、伺服电机,固定设于下工作台内,伺服电机的输出轴通过联轴器固定设有第一转轴,第一转轴的侧壁固定套设有第一齿轮,下工作台的顶部转动连接有延伸至下工作台内的第二转轴,第二转轴位于下工作台顶部和下工作台内部的一端侧壁分别固定套设有第二齿轮和第三齿轮,第三齿轮与第一齿轮啮合,第二齿轮与齿槽啮合;

12、固定环,固定设于工作台的顶部,固定环的顶部开设有环形滑槽,环形滑槽的内部放置有与转动环的底部固定连接的环形滑块,环形滑块在环形滑槽内转动用于对转动环的运动进行限位。

13、进一步,所述脱模机构包括固定设在上工作台内侧顶部且延伸至上工作台外侧的电动滑轨和固定设在电动滑轨滑动端的第一气缸,第一气缸的伸缩轴设置有拆装组件,第一气缸的伸缩轴通过拆装组件安装有气球,以用于带动气球移动,脱模机构还包括与拆装组件连接且延伸至上工作台顶部用于向气球内供气的第一导气管。

14、进一步,所述拆装组件包括;

15、连接座,固定设于第一气缸伸缩轴的底端,连接座的外壁套设有用于反折安装气球的安装环,安装环的外壁套设有内置导气空腔的弹力圈,弹力圈的外壁固定设有延伸至导气空腔内的第二导气管,连接座的外壁螺纹连接有用于对安装环进行限位的螺纹套筒,连接座的外壁下端呈倒圆台状设计,连接座的底部开设有与第一导气管连通的导气孔,以用于将气体经第一导气管和导气孔输入至气球内。

16、进一步,所述成型组件包括;

17、第二气缸,固定设于上工作台的内侧顶部,第二气缸伸缩轴的底端固定设有上模体;

18、下模体,固定设于转动环的顶部,下模体与上模体配合对注料组件注入下模体内的原料进行成型。

19、进一步,所述注料组件包括;

20、第三气缸,固定设于上工作台的内侧顶部,第三气缸伸缩轴的底端固定设有出料嘴,出料嘴的进料端固定设有进料管。

21、进一步,一种超簿注塑件的注塑成型设备的脱模方法,采用所述的一种超簿注塑件的注塑成型设备,该方法包括以下步骤;

22、s1:通过注料组件向成型组件内注入原料;

23、s2:向成型组件内注入原料后,通过驱动组件带动成型组件内的原料转移至成型位置,以使成型组件对其注塑成型;

24、s3:在成型完成后,驱动组件带动成型后的超薄注塑件转移至脱模位置通过脱模机构进行脱模;

25、s4:在通过驱动组件转移原料至成型和脱模的过程中,辅助组件对原料进行保温,以使原料的温度不会流失太快。

26、进一步,所述辅助组件保温的温度与超簿注塑件注塑成型温度对应设置。

27、本发明提供了一种超簿注塑件的注塑成型设备及脱模方法。与现有技术相比具备以下有益效果:

28、1、本发明通过注塑机构的辅助组件对第一导板和第二导板之间的下模体进行保温,避免下模体内的原料温度流失太快,从而避免因原料温度较低出现凝胶不透造成颜色不均的状况,或造成塑料壳的内应力增大等问题,有利于提高超薄注塑件的注塑成型效果,且在成型后,避免超薄注塑件的温度快速下降,而出现脱模不均或损坏超薄注塑件的问题,有利于后续脱模机构进行脱模。

29、2、本发明通过脱模机构使气球在膨胀的同时通过冷气体对下模体内成型后超薄注塑件进行冷却脱模,且膨胀的气球可以对超薄注塑件的内壁进行均匀支撑,从而便于将成型后的超薄注塑件从下模体取出,便于脱模,且对超薄注塑件的损伤较小,提高脱模的效果。

30、3、本发明通过注塑机构的驱动组件调整下模体的位置,使其在注料位置、成型位置和脱模位置进行循环,便于实际注塑成型使用,且使下模体连同原料或成型后的超薄注塑件在第一导板和第二导板之间的通道转移,便于实际辅助脱模和成型使用,且通过溢流组件便于对箱体内的液体循环加热,便于实际使用。

31、4、本发明通过拆装组件对气球进行拆装,提高气球进气口处密封的稳定性,避免其在随第一气缸移动时发生泄气的状况,提高脱模的稳定性,使弹力圈内形成空腔,从而对气球的进气口处进行均匀施力,保证气球安装的稳定性的同时保证气球进气口连接处的密封性。

- 还没有人留言评论。精彩留言会获得点赞!