模腔底、冷却水道加工方法及模腔底加工方法与流程

本发明属于注塑成型,具体涉及模腔底、冷却水道加工方法及模腔底加工方法。

背景技术:

1、在塑料瓶坯注塑成型过程中,一般分为合模、注塑、冷却、脱模四个步骤,而在此过程中,瓶坯冷却这一步骤所占的时间比例是最大的,同时瓶坯冷却效果的优劣直接影响瓶坯的品质;例如在冷却不满足要求时,坯底易出现发白、凹陷、避免浇口拉丝、拉裂等问题。

2、为了提升坯底的冷却效果,通常采用六边形的冷却水道对坯底进行冷却,然而仍存在以下问题:首先受限于冷却水道的加工工艺,为了满足模腔底自身强度需求,冷却水道与模腔底中空区域的最小距离较大,降低了冷却效果;其次,由于当前冷却水道的不同位置距离模腔底中空区域的最小距离相差较大,使得冷却均匀性较差,影响了整体冷却效果。

技术实现思路

1、为了克服现有技术的不足,本发明提供冷却效果较优的模腔底、冷却水道加工方法及模腔底加工方法。

2、本发明解决其技术问题所采用的技术方案是:

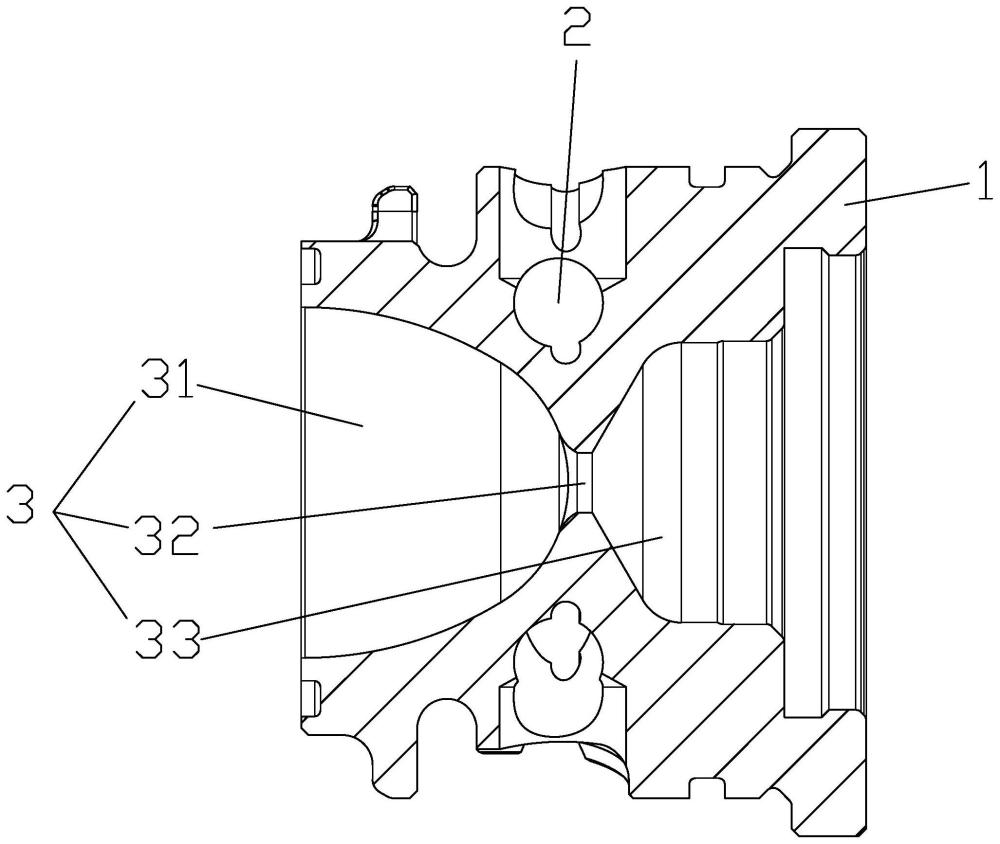

3、模腔底,包括模腔底本体和冷却水道,所述模腔底本体的内部设有中空区域和至少限定所述冷却水道部分周向的环槽;所述中空区域包括沿轴向依次设置的模腔底成型区、浇注通道和模腔注射段,所述环槽环绕在所述模腔底成型区和所述浇注通道的外侧;所述环槽由n个直槽顺次相接而成,其中,n为整数且n≥6。

4、在本发明中,所述环槽呈正n边形结构。

5、在本发明中,在本发明中,所述直槽包括通道槽和设于所述通道槽靠近所述中空区域的侧端的冷却槽,所述通道槽和所述冷却槽的横截面的内轮廓线均为圆弧形。

6、在本发明中,所述模腔底本体的外周相对设有向内延伸的进水孔和出水孔,所述进水孔和所述出水孔均与所述环槽连通。

7、在本发明中,所述模腔底本体包括沿轴向依次设置的第一冷却段、第二冷却段和连接段,所述第一冷却段沿轴向依次设有模腔底环形凹陷、环形凸缘和环形凹槽;所述环形凸缘上设有连通槽,所述模腔底环形凹陷与所述环形凹槽通过所述连通槽连通;所述环槽对应所述第二冷却段,所述第二冷却段的外周设有进水凹槽,所述环形凹槽、所述进水凹槽和所述进水孔依次连通。

8、基于上述提供的模腔底,本发明还提供一种冷却水道加工方法,用以加工上述模腔底中的冷却水道,包括以下步骤:

9、s31:在模腔底的模腔底本体的第二冷却段的外周确定第一加工位置和刀具进给方向,以所述模腔底的环槽的任一直槽端部至模腔底的中心轴线的距离为半径构建外接圆,外接圆的圆心位于中心轴线上,所述刀具进给方向与待加工直槽的前端部在外接圆的切线方向之间的夹角为;加工刀具从所述第一加工位置沿所述刀具进给方向加工,形成第一通道槽孔,所述加工刀具退出第一通道槽孔复位;

10、s32:所述模腔底与所述加工刀具相对所述刀具进给方向绕所述模腔底中心轴线旋转,得到第二加工位置,所述加工刀具从所述第二加工位置沿与待加工直槽的前端部在外接圆的切线之间的夹角为的方向加工,形成第二通道槽孔,所述加工刀具退出第二通道槽孔复位;

11、s33:重复依s32步骤,完成第n通道槽孔的加工;

12、所述第一通道槽孔、所述第二通道槽孔……所述第n通道槽孔分别构成第一直槽孔、第二直槽孔……第n直槽孔;

13、s34:封堵所述第一直槽孔、所述第二直槽孔……所述第n直槽孔的开口端,分别形成第一直槽、第二直槽……第n直槽,所述第一直槽、第二直槽……第n直槽构成所述模腔底的环槽。

14、在本发明中,在步骤s34之前还包括:加工分别对应所述第一通道槽孔、所述第二通道槽孔……所述第n通道槽孔的第一冷却槽孔、第二冷却槽孔……第n冷却槽孔,所述第一通道槽孔和所述第一冷却槽孔、所述第二通道槽孔和所述第二冷却槽孔……所述第n通道槽孔和所述第n冷却槽孔分别构成所述第一直槽孔、所述第二直槽孔……所述第n直槽孔。

15、在本发明中,所述第一冷却槽孔、所述第二冷却槽孔……所述第n冷却槽孔的加工在分别对应所述第一通道槽孔、所述第二通道槽孔……所述第n通道槽孔加工后进行,或在所述第n通道槽孔加工后依s31步骤和s32步骤的方式进行。

16、基于上述提供的冷却水道加工方法,本发明还提供一种模腔底加工方法,用以加工上述的模腔底,包括步骤s3:按照上述的冷却水道加工方法加工模腔底的冷却水道。

17、在本发明中,进行步骤s3之前,先进行以下步骤:

18、s1:准备圆柱状加工坯料,将坯料的一端夹持在机床的夹具上;

19、s2:启动机床,在坯料上加工模腔成型区和浇注通道;

20、进行步骤s3之后,再进行以下步骤:

21、s4:所述夹具与加工刀具之间依s3步骤中s32方向旋转,得到第n+1加工位置,从所述第n+1加工位置沿与所述第n+1加工位置切线的垂直方向加工,得到所述模腔底的进水孔;

22、s5:所述夹具与加工刀具之间绕中心轴线相对旋转180°,确定第n+2加工位置,从所述第n+1加工位置沿与所述第n+1加工位置切线的垂直方向加工,得到所述模腔底的出水孔;当n为偶数时,所述出水孔与所述模腔底的第通道槽相连通;当n为奇数时,所述出水孔连通于所述模腔底的第通道槽与第冷却通道的连接处;

23、s6:在所述模腔底的模腔底本体的第一冷却段加工环形凹陷、环形凸缘和环形凹槽,并在所述环形凸缘上加工连通槽;

24、s7:在所述模腔底本体的第二冷却段的外周加工与所述进水孔位置相对应、且与所述环形凹槽相连通的进水凹槽;

25、s8:在所述模腔底本体的外周加工连接段,形成模腔底。

26、本发明的有益效果是:所提供的冷却水道加工方法在模腔底上去除材料少,在模腔底周向上结构均匀,避免加工应力集中,使得限定冷却水道的环槽在满足模腔底结构强度基础上保持与模腔底中空区域更小的距离,进而使冷却水道提供更高的冷却效率;通过环槽在靠近中空区域的一侧设置的冷却槽,使环槽限定的冷却水道更靠近模腔底成型区和浇注通道,从而提高模腔底本体的冷却效率,达到更理想的冷却效果,保证瓶坯的成型品质。

技术特征:

1.模腔底,其特征在于:包括模腔底本体和冷却水道,所述模腔底本体的内部设有中空区域和至少限定所述冷却水道部分周向的环槽;所述中空区域包括沿轴向依次设置的模腔底成型区、浇注通道和模腔注射段,所述环槽环绕在所述模腔底成型区和所述浇注通道的外侧;所述环槽由n个直槽顺次相接而成,其中,n为整数且n≥6。

2.根据权利要求1所述的模腔底,其特征在于:所述环槽呈正n边形结构。

3.根据权利要求1所述的模腔底,其特征在于:所述直槽包括通道槽和设于所述通道槽靠近所述中空区域的侧端的冷却槽,所述通道槽和所述冷却槽的横截面的内轮廓线均为圆弧形。

4.根据权利要求1所述的模腔底,其特征在于:所述模腔底本体的外周相对设有向内延伸的进水孔和出水孔,所述进水孔和所述出水孔均与所述环槽连通。

5.根据权利要求1所述的模腔底,其特征在于:所述模腔底本体包括沿轴向依次设置的第一冷却段、第二冷却段和连接段,所述第一冷却段沿轴向依次设有模腔底环形凹陷、环形凸缘和环形凹槽;所述环形凸缘上设有连通槽,所述模腔底环形凹陷与所述环形凹槽通过所述连通槽连通;所述环槽对应所述第二冷却段,所述第二冷却段的外周设有进水凹槽,所述环形凹槽、所述进水凹槽和所述进水孔依次连通。

6.冷却水道加工方法,其特征在于:用以加工权利要求1-5任一所述的模腔底中的冷却水道,包括以下步骤:

7.根据权利要求6所述的冷却水道加工方法,其特征在于:在步骤s34之前还包括:加工分别对应所述第一通道槽孔、所述第二通道槽孔……所述第n通道槽孔的第一冷却槽孔、第二冷却槽孔……第n冷却槽孔,所述第一通道槽孔和所述第一冷却槽孔、所述第二通道槽孔和所述第二冷却槽孔……所述第n通道槽孔和所述第n冷却槽孔分别构成所述第一直槽孔、所述第二直槽孔……所述第n直槽孔。

8.根据权利要求7所述的冷却水道加工方法,其特征在于:所述第一冷却槽孔、所述第二冷却槽孔……所述第n冷却槽孔的加工在分别对应所述第一通道槽孔、所述第二通道槽孔……所述第n通道槽孔加工后进行,或在所述第n通道槽孔加工后依s31步骤和s32步骤的方式进行。

9.模腔底加工方法,其特征在于:用以加工权利要求1-5任一所述的模腔底,包括步骤s3:按照权利要求6-8任一所述的冷却水道加工方法加工模腔底的冷却水道。

10.根据权利要求9所述的模腔底加工方法,其特征在于:进行步骤s3之前,先进行以下步骤:

技术总结

模腔底、冷却水道加工方法及模腔底加工方法,模腔底包括模腔底本体和冷却水道,所述模腔底本体的内部设有中空区域和至少限定所述冷却水道部分周向的环槽;所述中空区域包括沿轴向依次设置的模腔底成型区、浇注通道和模腔注射段;所提供的冷却水道加工方法在模腔底上去除材料少,在模腔底周向上结构均匀,避免加工应力集中,使得限定冷却水道的环槽在满足模腔底结构强度基础上保持与模腔底中空区域更小的距离,进而使冷却水道提供更高的冷却效率;通过环槽在靠近中空区域的一侧设置的冷却槽,使环槽限定的冷却水道更靠近模腔底成型区和浇注通道,从而提高模腔底本体的冷却效率,达到更理想的冷却效果,保证瓶坯的成型品质。

技术研发人员:谢国基,姜晓平,赵宇阳,董书生,邓俊贤,卢佳,杨建茁

受保护的技术使用者:广东星联精密机械有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!