一种玻璃钢船舶脱模制造工艺及船舶的制作方法

本发明涉及船舶制造领域,具体而言,涉及一种玻璃钢船舶脱模制造工艺及船舶。

背景技术:

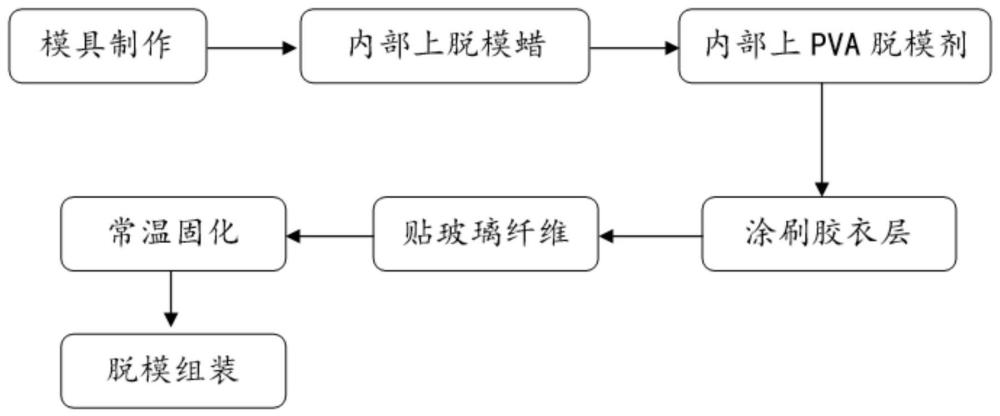

1、常规的玻璃钢船舶制造工艺主要包括模具准备、内部打蜡、胶衣涂刷、贴玻璃纤维、常温固化、脱模组装等。

2、其中,模具如果采用的木质或石膏一类的微孔材料,必须进行封孔处理,以防粘结剂渗入模内而造成脱模困难,甚至破坏制品和模具,封孔时还应注意防止水份挥发,封孔材料除各种冷干漆外,最常用的是利用虫胶漆片配制的泡立水,一般涂刷三次至不沾手时,即可糊制。泡立水的配制方法为:虫胶漆片:酒精:丙酮=1︰1︰1。如果溶解困难,可加10%左右的香蕉水助溶或全部用香蕉水作溶剂。从前述可见,虫胶漆片的溶解需要依赖于丙酮,甚至香蕉水,二者均具有一定毒性,对人体有一定危害,环保性能差。

技术实现思路

1、本发明的目的在于提供一种玻璃钢船舶脱模制造工艺,解决现有玻璃钢船舶脱模制造工艺过程中,封孔材料对人体有一定危害,环保性能较差的问题。

2、本发明的实施例通过以下技术方案实现:

3、一种玻璃钢船舶脱模制造工艺,包括如下步骤:

4、s1、成型模具的制作,所述成型模具采用木质材料制成,所述木质材料采用封孔材料进行封孔操作,所述封孔材料包括:虫胶漆片、酒精和薄荷醇乳酸脂;

5、s2、上脱模层;

6、s3、涂刷胶衣层;

7、s4、贴玻璃纤维;

8、s5、脱模。

9、本发明在舍去丙酮或香蕉水后,额外添加薄荷醇乳酸脂不仅解决了封孔材料的毒性问题,涂层的耐热性也得以提升。

10、优选的,所述s2具体包括:在成型模具的内表面顺次上脱模蜡和pva脱模剂。

11、在涂刷脱模蜡后使用pva脱模剂,使得制品表面无蜡,便于后处理;可有效地保护模具表面,适宜制作表面质量要求较高的模具。

12、优选的,所述pva脱模剂包括:pva、乙醇、羧甲基纤维素、表面活性剂和水。

13、常见的pva脱模剂中含有丙酮,环保性能较差,本案采用新的pva脱模剂,环保的同时,具有良好的保水性能,可避免乙醇或水进入胶衣层,使胶衣产生微孔或气隙等缺陷。胶衣层在喷涂时,如果传热过慢,也可能产生微孔或气隙等,采用本案的复合脱模层,可加快散热,避免前述情况的产生,从而相对常规的喷涂过程,一次性喷涂的厚度可以更高,加快喷涂速度。

14、优选的,所述s3具体包括:在成型模具内表面涂刷胶衣层,胶衣层的厚度为0.4-0.6mm;胶衣层分两次喷涂完成;所述s4具体包括:在胶衣层表面通过不饱和树脂粘贴多层玻璃纤维,每层玻璃纤维粘贴后,滚压玻璃纤维表面。

15、常规的胶衣层需要三次喷涂,本案仅需要两次。

16、滚压玻璃纤维表面可以赶净气泡,还能使得玻纤织物均匀地吃透树脂。

17、优选的,同层玻璃纤维的铺覆采用搭接,相邻层玻璃纤维的搭接缝距离大于150mm。

18、搭接缝交错设置可提高结构强度。

19、优选的,任意顺次重叠排布的五层玻璃纤维中,无搭接缝的重合。

20、在五层内无搭接缝的重合可进一步地提高结构强度。

21、优选的,所述s5具体包括:在船体距离首尾两端1/4船体总长的位置设置脱模孔,将气压机与脱模孔连通后,利用气压完成脱模。

22、优选的,所述气压为2-4kg/cm2。

23、优选的,所述s5还包括:抽气机与脱模孔连通,通过气压机和抽气机的配合使得模内气压初始时在2-4kg/cm2之间往复变化,4-6s之后,气压稳定在3-4kg/cm2直至完全脱模。

24、初始时气压往复变化可提高脱模效率且减少脱模过程中对母模或阴模模具的损伤。

25、所述玻璃钢船舶脱模制造工艺制得的船舶。

26、本发明至少具有以下有益效果:

27、本发明利用新型的封孔材料,实现封孔涂层耐热性提高的同时,无毒无害,环保性能更佳。

技术特征:

1.一种玻璃钢船舶脱模制造工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的玻璃钢船舶脱模制造工艺,其特征在于,所述s2具体包括:在成型模具的内表面顺次上脱模蜡和pva脱模剂。

3.根据权利要求2所述的玻璃钢船舶脱模制造工艺,其特征在于,所述pva脱模剂包括:pva、乙醇、羧甲基纤维素、表面活性剂和水。

4.根据权利要求1所述的玻璃钢船舶脱模制造工艺,其特征在于,所述s3具体包括:在成型模具内表面涂刷胶衣层,胶衣层的厚度为0.4-0.6mm;胶衣层分两次喷涂完成;

5.根据权利要求4所述的玻璃钢船舶脱模制造工艺,其特征在于,同层玻璃纤维的铺覆采用搭接,相邻层玻璃纤维的搭接缝距离大于150mm。

6.根据权利要求5所述的玻璃钢船舶脱模制造工艺,其特征在于,任意顺次重叠排布的五层玻璃纤维中,无搭接缝的重合。

7.根据权利要求6所述的玻璃钢船舶脱模制造工艺,其特征在于,包括:

8.根据权利要求7所述的玻璃钢船舶脱模制造工艺,其特征在于,所述气压为2-4kg/cm2。

9.根据权利要求7所述的玻璃钢船舶脱模制造工艺,其特征在于,所述s5还包括:抽气机与脱模孔连通,通过气压机和抽气机的配合使得模内气压初始时在2-4kg/cm2之间往复变化,4-6s之后,气压稳定在3-4kg/cm2直至完全脱模。

10.一种由权利要求1-9任一项所述玻璃钢船舶脱模制造工艺制得的船舶。

技术总结

本发明涉及船舶制造领域,用以解决现有玻璃钢船舶脱模制造工艺过程中,封孔材料对人体有一定危害,环保性能较差的问题,提供了一种玻璃钢船舶脱模制造工艺,包括如下步骤:S1、成型模具的制作,所述成型模具采用木质材料制成,所述木质材料采用封孔材料进行封孔操作,所述封孔材料包括:虫胶漆片、酒精和薄荷醇乳酸脂。本发明利用新型的封孔材料,实现封孔涂层耐热性提高的同时,无毒无害,环保性能更佳。

技术研发人员:夏志斌,张杰,王志伟

受保护的技术使用者:四川布雷斯韦尔游艇有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!