胀套装置、送料设备以及辊筒自动套胶系统的制作方法

本技术涉及机械设备,特别是涉及一种胀套装置、送料设备以及辊筒自动套胶系统。

背景技术:

1、在物流输送设备中,为了避免辊筒与物料托盘直接接触,防止辊筒与物料托盘相互摩擦产生金属粉尘,需要对辊筒做包胶处理,即在辊筒表面套上胶套,实现辊筒与物料托盘间接接触,同时也能增大辊筒与物流托盘之间的摩擦力。

2、将辊筒套入胶套内时,需要事先将胶套撑开,保证辊筒能够顺畅地套入胶套内。相关技术中,一般是采用撑开结构直接对胶套施加作用力,达到将胶套撑开的目的,但这种方式较难控制施加给胶套的作用力,容易硬性损伤胶套的结构,造成胶套报废,影响对辊筒套胶的生产效率,而且,上述方式也难以一次性将批量的胶套撑开,同样会降低对辊筒套胶的生产效率。

技术实现思路

1、本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提供了一种胀套装置、送料设备以及辊筒自动套胶系统,能够安全地将胶套撑开,不会对胶套造成结构损伤,提高了辊筒套胶的生产效率。

2、第一方面,本技术提供了一种胀套装置,包括:

3、送料轨道,沿第一方向间隔开设有多个用于承接胶套的承接腔;

4、供热机构,包括多段沿所述第一方向间隔分布的供热管,相邻两段所述供热管通过至少一个所述承接腔对接,以与所述承接腔内的胶套连通形成供加热介质流通的加热通道;

5、其中,全部所述加热通道连通,且所述加热介质被设置为能够加热所述胶套。

6、根据本技术第一方面的胀套装置,至少具有如下有益效果:

7、本技术的胀套装置,通过送料轨道和供热机构的配合设置,通过使供热机构上的相邻两个供热管与送料轨道上的承接腔对接,以使得相邻两个供热管与承接腔内的胶套连通形成供加热介质流通的加热通道,并使全部的加热通道相连通,即可通过加热介质以物理加热和热传导的方式一次性实现安全且稳定地撑开多个胶套,不会对胶套造成结构损伤,有效提高了辊筒套胶的生产效率。

8、在一些实施例中,所述供热机构还包括输热管、回热管以及用于输出加热介质的加热器,沿所述第一方向最近端的供热管通过所述输热管与所述加热器连通,沿所述第一方向最远端的供热管通过所述回热管与所述加热器连通,且全部所述加热通道沿所述第一方向串联连通。

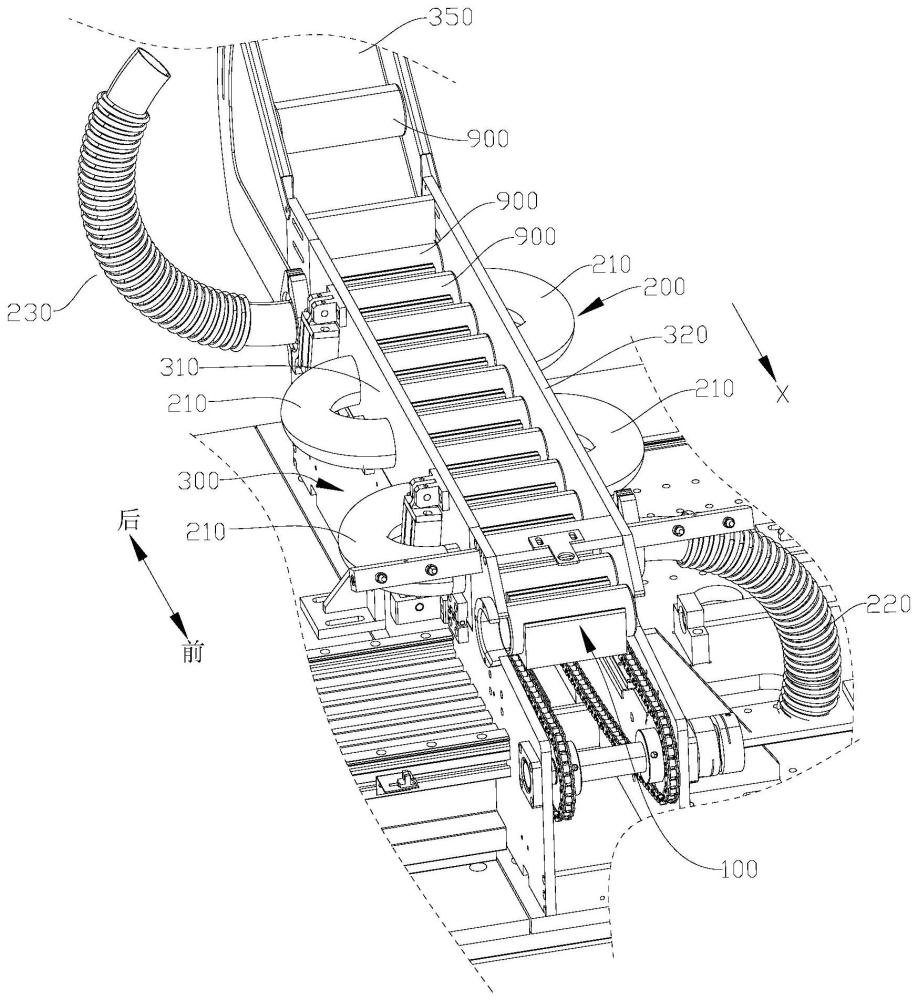

9、第二方面,本技术提供了一种送料设备,包括:

10、如上述所述的胀套装置;

11、机架,设有沿所述第一方向排列的加热区和装配区,全部所述供热管设于所述机架且分布于所述加热区侧部;

12、所述送料轨道被设置为能够沿所述第一方向移动,以带动其上的胶套逐一经过所述加热区和所述装配区,并使所述胶套在所述加热区内与所述供热管连通。

13、根据本技术第二方面的送料设备,至少具有如下有益效果:

14、本技术的送料设备,通过使送料轨道带动其上的胶套逐一经过加热区和装配区,使得每个胶套均能够在加热区被连续加热膨胀,从而使得移动至装配区的胶套受热膨胀至能够供辊筒顺畅安插的状态,方便辊筒与胶套的装配。而且,送料轨道通过将已受热膨胀的胶套逐个输送至装配区,也提高了辊筒与胶套装配的连续性,在短时间内完成对批量的辊筒与胶套的装配,进一步提高了辊筒套胶的生产效率。

15、在一些实施例中,所述胶套具有第一加热状态和第二加热状态;

16、当所述胶套处于所述第一加热状态时,所述胶套被所述机架锁定于所述加热区,以与所述供热管密封连通;

17、当所述胶套处于第二加热状态时,所述胶套被所述机架松开,以能够在所述送料轨道的带动下沿所述第一方向移动。

18、在一些实施例中,所述机架包括相对设置的第一限位板和第二限位板,所述第一限位板和所述第二限位板之间限定形成所述加热区;

19、所述第一限位板被设置为能够将所述胶套抵顶于所述第二限位板,以使所述胶套处于所述第一加热状态;

20、且所述第一限位板能够相对所述送料轨道转动,以松开所述胶套,以使所述胶套处于所述第二加热状态。

21、在一些实施例中,所述第一限位板和所述第二限位板上均沿所述第一方向设有多个所述供热管,所述胶套位于所述加热区时,所述第一限位板上的供热管通过所述胶套与所述第二限位板上的供热管连通。

22、在一些实施例中,所述第一限位板的侧壁和所述第二限位板的侧壁均开设有用于连接所述供热管的安装孔,当所述胶套处于所述第一加热状态时,所述胶套的两个端口分别覆盖所述第一限位板上的安装孔和所述第二限位板上的安装孔。

23、在一些实施例中,所述机架还设有下料区,所述装配区位于所述加热区和所述下料区之间;

24、所述送料轨道呈环形,全部所述承接腔沿所述送料轨道的延伸轨迹间隔设置,所述送料轨道能够带动其上的胶套在所述下料区转向,以使所述胶套脱离所述承接腔。

25、在一些实施例中,所述机架包括位于所述下料区底部的下料轨道,所述下料轨道用于接收从所述下料区脱离的胶套并沿自身延伸轨迹输送所述胶套。

26、在一些实施例中,所述机架还具有上料区,所述加热区位于所述装配区和所述上料区之间;

27、所述机架包括位于所述上料区的上料轨道,所述上料轨道用于将多个所述胶套逐个输送至所述送料轨道上的承接腔。

28、在一些实施例中,所述上料轨道相对所述送料轨道倾斜且倾斜角度能够调节。

29、第三方面,本技术提供了一种辊筒自动套胶系统,包括:

30、如上述所述的送料设备;

31、支撑机构,用于放置辊筒,以使所述辊筒与位于所述装配区的胶套沿第二方向同轴;

32、推送机构,被配置为能够沿所述第二方向推动所述辊筒安插至所述胶套内。

33、根据本技术第三方面的辊筒自动套胶系统,至少具有如下有益效果:

34、本技术的辊筒自动套胶系统,通过送料设备、支撑机构以及推送机构的配合设置,不仅能够通过加热介质以物理加热和热传导的方式一次性实现安全且稳定地撑开多个胶套,不会对胶套造成结构损伤,为实施辊筒套胶动作提供结构基础,而且,能够将胶套准确地套在辊筒上,有效提高了对辊筒套胶的生产效率,且设备成本较低,整个过程不需要人工参与,全自动实现对辊筒的套胶动作,利于规模化生产

35、在一些实施例中,所述支撑机构包括至少两个沿所述第二方向间隔设置的支撑块,每个所述支撑块上均开设有用于与所述辊筒周壁配合的仿形缺口,全部所述仿形缺口沿所述第二方向同轴设置。

36、在一些实施例中,所述支撑机构包括多个与所述支撑块对应连接的第二驱动件,所述第二驱动件被配置为能够带动所述支撑块相对所述机架升降。

37、在一些实施例中,所述推送机构包括第一驱动件以及推动件,所述第一驱动件配置为通过所述推动件推动所述辊筒移动,所述推动件沿所述第二方向延伸有限位套,所述限位套用于在所述推动件推动所述辊筒时套设于所述辊筒远离所述装配区的一端。

38、在一些实施例中,所述辊筒自动套胶系统还包括多个沿所述第二方向间隔设置的位置检测器,全部所述位置检测器用于检测所述推动件在所述第二方向上的位置。

39、在一些实施例中,所述机架在所述装配区处设有喷头,所述喷头被设置为在所述辊筒套入所述胶套之前向所述辊筒的外壁喷出润滑介质。

40、在一些实施例中,所述送料设备具有至少两个,相邻两个所述送料设备上的两个机架沿所述第二方向间隔设置且间距可调。

41、在一些实施例中,所述辊筒自动套胶系统还包括底座,所述底座设有沿所述第二方向延伸的调节导轨,所述机架滑动安装于所述调节导轨。

42、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!