一种输送带生产用胶料挤出装置的制作方法

本发明属于输出带制造设备,具体的说是一种输送带生产用胶料挤出装置。

背景技术:

1、输送带是用于输送松散物料或者成品物件的带式输送机上的关键部件,输送带在生产制造过程中需要先后经历塑炼、混炼、压延、压出、成型、硫化等工序,而在此过程中,还需要将用于增强强度的覆盖层、钢丝网、增强层等结构与胶芯进行组合,最终生产出合格的输送带。

2、由于输送带为多层结构体,在大多数制造工艺中,通常会将胶芯、覆盖层等生产完毕后,再按照设计图纸,将多层结构体进行叠加组合,在叠加组合的过程中,采用薄胶将多层材料进行粘合,随后经由压延、成型等工艺致使其合为一体,因此在输送带的使用过程中,当多层材料之间的粘连强度降低后,很容易导致输送带产生分层剥离现象,同时将多层材料进行组合、再压合的过程较为麻烦,不便于输送带的快速生产。

3、相关技术中为了增强输送带多层结构组合、粘连、成型的便捷性,多通过成型设备对多层材料进行引导、压合、成型,如申请号为2010101350540的中国专利公开了一种橡胶输送带制造设备,该专利通过设置带有动力机构的卷轴配合机架等结构,实现多层材料的组合,该专利虽然一定程度上增强了输送带成型的便捷性,但是在实际应用时发现,该方案在实施时,不仅需要单独对多层材料进行涂胶,而且多层材料之间的强度仅依靠薄胶进行连接,致使制成的输送带质量较差、易分层,鉴于此,本发明提出了一种输送带生产用胶料挤出装置,用于解决上述技术问题。

4、公开于该背景技术部分的信息仅仅旨在加深对本发明总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现思路

1、为了弥补现有技术的不足,解决上述技术问题,本发明提出了一种输送带生产用胶料挤出装置。

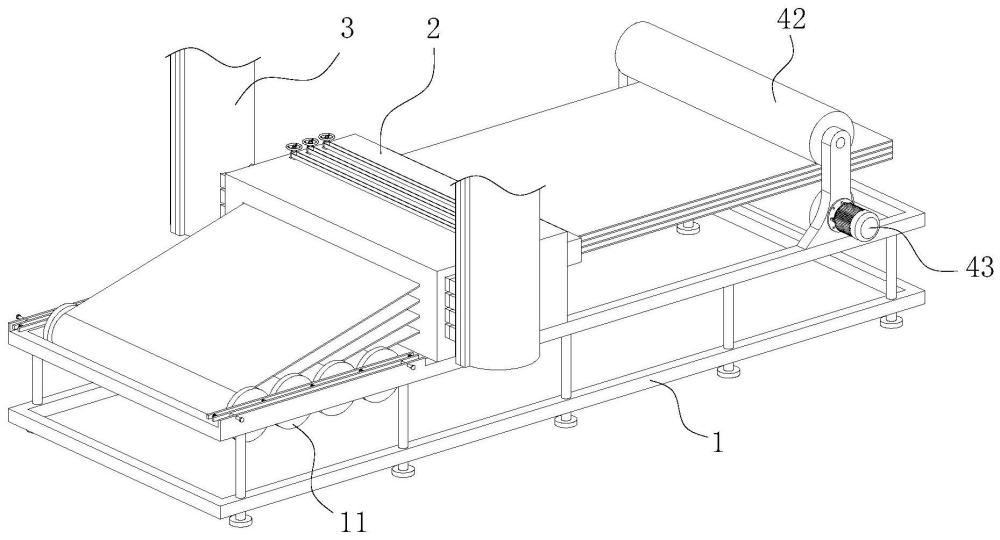

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种输送带生产用胶料挤出装置,包括热熔挤出机和排列组装机构,所述排列组装机构安装在热熔挤出机输出端,所述排列组装机构用于将增强件与胶料进行排列组装;

3、所述排列组装机构包括机架,所述机架为框架式结构体,所述机架用于提供安装基础;

4、成型件,所述成型件安装在机架上,所述成型件内开设有组装腔;

5、排列槽,所述成型件一侧开设有均匀分布的排列槽,所述排列槽与组装腔导通设计;

6、上料辊,所述上料辊转动安装在机架上,所述上料辊上安装有增强件,所述上料辊与排列槽一一对应;

7、输胶件,所述输胶件用于输送熔融状态的胶料,所述输胶件安装在热熔挤出机输出端,并延伸至组装腔内,所述输胶件上开设有灌胶腔,所述灌胶腔与组装腔导通连接,所述灌胶腔位于增强件的移动路径上;

8、挤出头,所述成型件远离排列槽一端开设有安装槽,所述安装槽内可拆卸式固定安装有挤出头;

9、牵引辊,所述机架远离上料辊一端转动安装有牵引辊,所述机架上固定安装有牵引电机,所述牵引电机输出端与牵引辊固定连接。

10、优选的,所述机架上安装有调压板和摩擦板,所述调压板与摩擦板通过弹簧弹性连接,所述调压板上转动安装有调节螺栓,所述调节螺栓与机架螺纹连接。

11、优选的,所述输胶件包括输送管、安装架和多个分配管,所述输送管安装在热熔挤出机输出端,所述输送管内安装有螺旋输送机构;

12、所述安装架固定安装在组装腔内,所述灌胶腔开设在安装架上,所述分配管固定安装在灌胶腔内,所述分配管与排列槽间隔设置,所述分配管与输送管均导通连接,所述分配管上开设有出胶口。

13、优选的,所述分配管内安装有均匀分布的分配片,所述分配片均为l形设计,所述分配片将分配管内腔均分为多条流道。

14、优选的,所述分配管与输送管导通处开设有调节槽,所述调节槽内滑动安装有挡板,所述分配片均与挡板垂直排列,所述分配片与挡板滑动接触。

15、优选的,还包括逐级挤压组件,所述逐级挤压组件用于对多层胶料、增强件进行逐级挤压;

16、所述逐级挤压组件包括压辊,所述压辊转动安装在组装腔内,所述压辊于分配管、挤出头之间均匀排列;

17、导向辊,所述导向辊转动安装在组装腔内,所述导向辊与排列槽一一对应,所述导向辊用于引导增强件向压辊方向靠拢。

18、优选的,所述成型件上开设有升降槽,所述升降槽内转动安装有丝杠,所述丝杠上螺旋传动安装有升降块,所述导向辊两端分别延伸至对称的两个升降块上,并与升降块转动连接。

19、优选的,所述丝杠位于成型件外一端均固定安装有转轮,对应同一个所述导向辊的两个丝杠上共同套设有传动带。

20、优选的,所述成型件顶端固定安装有刻度尺,所述传动带上固定安装有指针,所述指针与刻度尺进行配合,用于显示导向辊与压辊之间的间隙。

21、本发明的有益效果如下:

22、1.本发明所述的一种输送带生产用胶料挤出装置,通过设置排列组装机构,将用于增强输送带性能的增强件输送、排列在加热、软化后的胶料之间,致使胶料与增强件结合,随后在胶料与增强件的运动过程中,在挤出头的限制作用下,对胶料与增强件的结合体的厚度进行调整,最终输出半成品输送带,相较于现有技术中将胶料挤出后与增强件进行组装,不仅利用胶料自身的粘性,省却涂覆薄胶的程序,简化生产步骤,而且多层增强件之间的胶料一体化程度较高,致使生产的半成品输送带不易分层。

23、2.本发明所述的一种输送带生产用胶料挤出装置,通过压辊与导向辊的限位作用下,对增强件以及增强件之间的胶料进行一次预挤压,随着增强件与胶料运动距离的增大,下方的增强件逐渐与最上方的增强件的结合体进行组合,致使多层增强件、胶料在最终运动至挤出头端部时,经受了多次预挤压,且由于多次预挤压与增强件的贴合相关联,因此使得最终经挤压头再次挤压、定型后的胶料、增强件的组合体不仅排列间隙较为符合工艺需求,且结合强度较高,增强输送带半成品的性能。

技术特征:

1.一种输送带生产用胶料挤出装置,其特征在于:包括热熔挤出机和排列组装机构,所述排列组装机构安装在热熔挤出机输出端,所述排列组装机构用于将增强件与胶料进行排列组装;

2.根据权利要求1所述的一种输送带生产用胶料挤出装置,其特征在于:所述机架(1)上安装有调压板(12)和摩擦板(13),所述调压板(12)与摩擦板(13)通过弹簧弹性连接,所述调压板(12)上转动安装有调节螺栓(14),所述调节螺栓(14)与机架(1)螺纹连接。

3.根据权利要求1所述的一种输送带生产用胶料挤出装置,其特征在于:所述输胶件(3)包括输送管(32)、安装架(33)和多个分配管(34),所述输送管(32)安装在热熔挤出机输出端,所述输送管(32)内安装有螺旋输送机构;

4.根据权利要求3所述的一种输送带生产用胶料挤出装置,其特征在于:所述分配管(34)内安装有均匀分布的分配片(36),所述分配片(36)均为l形设计,所述分配片(36)将分配管(34)内腔均分为多条流道。

5.根据权利要求4所述的一种输送带生产用胶料挤出装置,其特征在于:所述分配管(34)与输送管(32)导通处开设有调节槽(37),所述调节槽(37)内滑动安装有挡板(38),所述分配片(36)均与挡板(38)垂直排列,所述分配片(36)与挡板(38)滑动接触。

6.根据权利要求3所述的一种输送带生产用胶料挤出装置,其特征在于:还包括逐级挤压组件,所述逐级挤压组件用于对多层胶料、增强件进行逐级挤压;

7.根据权利要求6所述的一种输送带生产用胶料挤出装置,其特征在于:所述成型件(2)上开设有升降槽(25),所述升降槽(25)内转动安装有丝杠(26),所述丝杠(26)上螺旋传动安装有升降块(27),所述导向辊(24)两端分别延伸至对称的两个升降块(27)上,并与升降块(27)转动连接。

8.根据权利要求7所述的一种输送带生产用胶料挤出装置,其特征在于:所述丝杠(26)位于成型件(2)外一端均固定安装有转轮(28),对应同一个所述导向辊(24)的两个丝杠(26)上共同套设有传动带(29)。

9.根据权利要求8所述的一种输送带生产用胶料挤出装置,其特征在于:所述成型件(2)顶端固定安装有刻度尺(5),所述传动带(29)上固定安装有指针(51),所述指针(51)与刻度尺(5)进行配合,用于显示导向辊(24)与压辊(23)之间的间隙。

技术总结

本发明属于输出带制造设备技术领域,具体的说是一种输送带生产用胶料挤出装置,包括热熔挤出机和排列组装机构,所述排列组装机构安装在热熔挤出机输出端,所述排列组装机构用于将增强件与胶料进行排列组装;本发明将用于增强输送带性能的增强件输送、排列在加热、软化后的胶料之间,致使胶料与增强件结合,随后在胶料与增强件的运动过程中,在挤出头的限制作用下,对胶料与增强件的结合体的厚度进行调整,最终输出半成品输送带,相较于现有技术中将胶料挤出后与增强件进行组装,不仅利用胶料自身的粘性,省却涂覆薄胶的程序,简化生产步骤,而且多层增强件之间的胶料一体化程度较高,致使生产的半成品输送带不易分层。

技术研发人员:李坤辉

受保护的技术使用者:青岛环球输送带有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!