一种密封胶生产用挤出设备及工艺的制作方法

本发明涉及密封胶生产,具体涉及一种密封胶生产用挤出设备及工艺。

背景技术:

1、密封胶是一种随密封面形状而变形,不易流淌,有一定粘结性的密封材料,是用来填充构形间隙、以起到密封作用的胶粘剂, 通常以沥青物、树脂、橡胶等粘稠物为基料,配合滑石粉、白土、炭黑、钛白粉和石棉等惰性填料,再加入增塑剂、溶剂、固化剂、促进剂等材料混合而成。

2、密封胶在生产后需要将其灌装入容器瓶内部,随后再对其进行封装打包,现有的设备在将密封胶灌入容器瓶内部时,需要先将容器瓶运输至挤出设备,在灌装时,由于容器瓶口和挤出设备的挤出口难以准确的对接,因此容器瓶在灌装密封胶的过程中,很容易出现密封胶流出容器瓶的现象,影响挤出的效率,并且溢出容器瓶的密封胶还可能对设备本身造成损坏,影响设备的使用寿命,并且在灌装的过程中,为了避免密封胶凝固堆积,造成密封胶难以挤出的结果,还需要对于搅拌罐内部的密封胶时刻进行加热保温以及搅拌,但是在实际生产的过程中,搅拌罐的容量一般都比较大,并且大多采用竖直伸入到储罐内的搅拌杆结构对密封胶进行搅拌,这种搅拌方式很难将所有的密封胶都搅拌到,如果出现搅拌死角,搅拌杆没有搅拌到全部的密封胶时,没有被搅拌到的密封胶就会在搅拌罐内堆积,影响密封胶的挤出。

3、针对上述现有技术中存在的问题,我们设计了可以准确的确定灌装位置并且避免密封胶堆积的一种密封胶生产用挤出设备及工艺。

技术实现思路

1、本发明提出一种密封胶生产用挤出设备及工艺,解决了相关技术中的密封胶挤出位置难以确定和密封胶易堆积的问题。

2、本发明的技术方案如下:

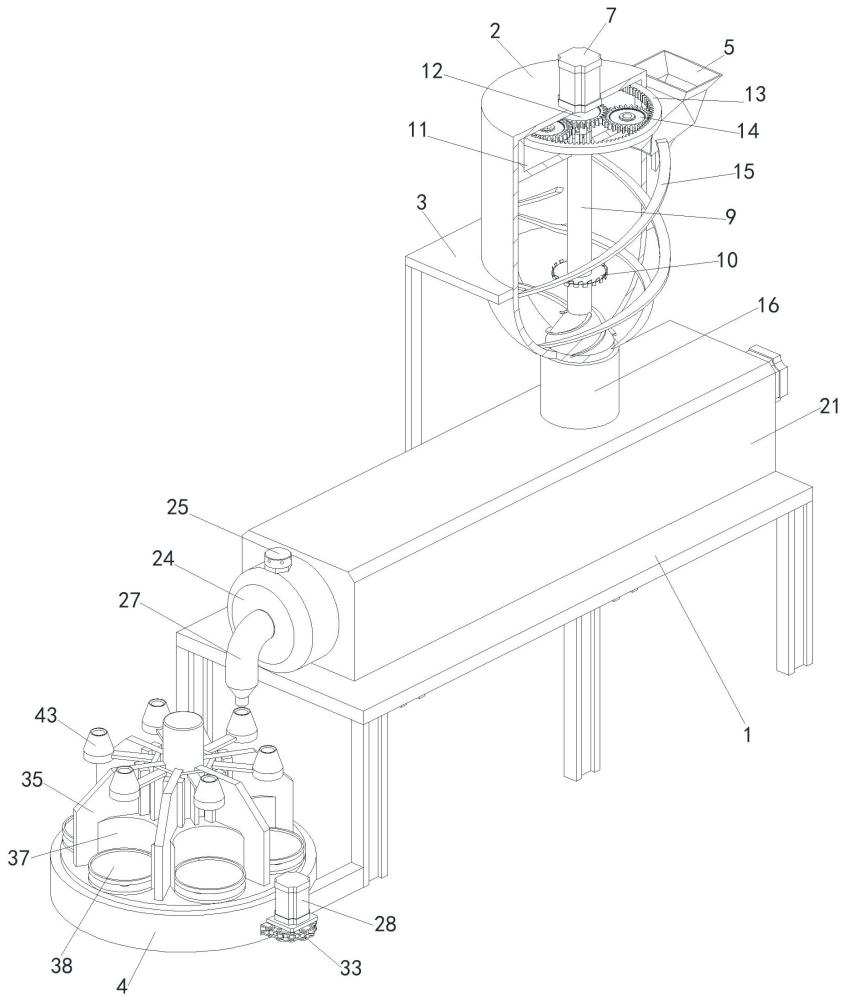

3、一种密封胶生产用挤出设备,包括:

4、固定机架,所述固定机架上设置有搅拌区和挤出区;

5、搅拌釜,所述搅拌釜通过搅拌机架安装在所述搅拌区;

6、搅拌部,所述搅拌部安装在所述搅拌釜内部,用于搅拌物料;

7、挤出部,所述挤出部安装在所述挤出区,用于挤出物料;

8、旋转机架,所述旋转机架安装在所述挤出区的端部;

9、转动部,所述转动部安装在所述旋转机架的端部,用于调整容器瓶的位置;

10、夹持部,所述夹持部安装在所述转动部上部,用于固定容器瓶;

11、定位部,所述定位部安装在所述夹持部的上部,用于确定容器瓶口与挤出部的位置。

12、在前述方案的基础上,所述搅拌部包括:

13、进料斗,所述进料斗接通在所述搅拌釜上;

14、传动轴,所述传动轴转动安装在所述搅拌釜的上顶壁上,所述传动轴的底部开设有卡槽;

15、第一电机,所述第一电机安装在所述搅拌釜顶部,所述第一电机与所述传动轴相连接;

16、第一电动缸,所述第一电动缸安装在所述传动轴内部;

17、搅拌轴,所述搅拌轴安装在所述第一电动缸的输出端,所述搅拌轴顶部开设有与所述卡槽相对应的连接槽,并与所述卡槽滑动配合;

18、搅拌叶轮,所述搅拌叶轮安装在所述搅拌轴上;

19、搅拌组件,所述搅拌组件安装在所述搅拌釜的上部,用于配合搅拌部搅拌物料;

20、输料组件,所述输料组件安装在所述搅拌组件内部,用于将搅拌好的物料输送到挤出部内部。

21、在前述方案的基础上,所述搅拌组件包括:

22、壳体,所述壳体转动并密封安装在所述搅拌釜内部;

23、主动齿轮,所述主动齿轮安装在所述传动轴上;

24、齿圈,所述齿圈安装在所述壳体的内侧壁上;

25、中间齿轮,所述中间齿轮转动安装在所述搅拌釜的内顶壁上,所述中间齿轮啮合在所述主动齿轮和所述齿圈之间;

26、螺旋刮板,所述螺旋刮板安装在所述壳体底部,所述螺旋刮板与所述搅拌釜内侧壁相贴合。

27、在前述方案的基础上,所述输料组件包括:

28、输料桶,所述输料桶接通在所述搅拌釜的底部;

29、密封块,所述密封块安装在所述搅拌轴的底部,所述密封块密封并滑动配合在所述输料桶内;

30、密封垫,所述密封垫安装在所述搅拌轴顶部,所述密封垫位于所述壳体内部;

31、搅拌板,所述搅拌板安装在所述密封块上;

32、输送板,所述输送板安装在所述密封块底部,所述输送板与所述输料桶的侧壁相适配。

33、在前述方案的基础上,所述挤出部包括:

34、外壳,所述外壳安装在所述固定机架上,所述外壳与所述输料桶接通;

35、第二电机,所述第二电机安装在所述外壳的一端;

36、挤出螺杆,所述挤出螺杆安装在所述外壳内部,所述挤出螺杆与所述第二电机的输出端相连接;

37、匀料箱,所述匀料箱接通在所述外壳的另一端;

38、排气阀,所述排气阀接通在所述匀料箱的顶端;

39、过滤网板,所述过滤网板安装在所述匀料箱内部;

40、挤料管,所述挤料管接通在所述匀料箱上。

41、在前述方案的基础上,所述转动部包括:

42、第三电机,所述第三电机安装在所述旋转机架的外部;

43、六槽轮,所述六槽轮转动安装在所述旋转机架内部;

44、拨盘,所述拨盘转动安装在所述旋转机架内部,所述拨盘与所述六槽轮相配合;

45、从动链轮,所述从动链轮安装在所述拨盘下部;

46、主动链轮,所述主动链轮安装在所述第三电机的输出端;

47、链条,所述链条啮合在所述从动链轮与所述主动链轮之间。

48、在前述方案的基础上,所述夹持部包括:

49、转盘,所述转盘转动安装在所述旋转机架上;

50、隔板,所述隔板设置有六个,六个所述隔板等角度安装在所述转盘上;

51、滑轨,每个所述隔板上均安装有所述滑轨;

52、滑架,每个所述隔板之间均安装有所述滑架,所述滑架与所述滑轨滑动配合;

53、托板,每个所述滑架内部均通过第一弹簧安装有所述托板;

54、夹持架,每个所述滑架上均安装有所述夹持架;

55、夹持板,所述夹持板设置有多组,每组所述夹持板设置有两个,每个所述夹持架内部均设置有一组夹持板,每组所述夹持板分别通过第二弹簧安装在所述夹持架内部。

56、在前述方案的基础上,所述定位部包括:

57、定位块,每个所述夹持板上部均安装有所述定位块;

58、第二电动缸,所述第二电动缸安装在所述旋转机架内部,所述第二电动缸的输出端与所述挤料管相对应;

59、定位孔,所述旋转机架上与所述挤料管相对应的位置开设有所述定位孔。

60、一种密封胶生产用挤出工艺,使用了一种密封胶生产用挤出设备,包括以下步骤:

61、s1、搅拌密封胶,首先将物料按照一定的比例通过进料斗倒入搅拌釜内,然后启动第一电机,第一电机带动传动轴进行转动,传动轴带动搅拌轴进行转动,搅拌轴带动搅拌叶轮进行转动,搅拌叶轮搅拌釜内的物料进行搅拌,从而使物料进行混合,在搅拌的过程中,搅拌组件同时进行转动,对搅拌釜内的物料进行搅拌,在对物料进行搅拌的同时,搅拌轴带动主动齿轮进行转动,主动齿轮带动中间齿轮进行转动,中间齿轮带动齿圈进行转动,齿圈带动壳体进行转动,壳体即可带动螺旋刮板进行转动,随着螺旋刮板不停地转动,对物料进行搅拌,在搅拌物料的过程中,密封垫挡住物料溅入壳体内,在螺旋刮板搅拌物料时,搅拌板也在搅拌物料,在搅拌好密封胶后,第一电动缸带动搅拌轴向上移动,搅拌轴带动密封块向上移动,脱离输料桶,随着搅拌轴的不断转动,搅拌轴通过密封块带动输送板进行转动,使密封胶持续不断地进入外壳内;

62、s2、挤出密封胶,当密封胶进入外壳后,启动第二电机,第二电机带动挤出螺杆进行转动,挤出螺杆将物料输送到匀料箱内部,当物料进入匀料箱内部后,先穿过过滤网板,然后打开排气阀,将匀料箱内部的空气排出去,然后关闭排气阀,随着挤出螺杆的不断转动,即可将密封胶从挤料管内挤出去;

63、s3、安装容器瓶,在挤出密封胶时,当挤出密封胶时,将容器瓶的瓶口依次放入夹持架内部,通过夹持板和第二弹簧的设置,将容器瓶的瓶口牢牢地固定在夹持板内,通过托板的设置,将容器瓶托起来,并且通过弹簧的设置,可以适应不同规格的容器瓶,然后启动第三电机,第三电机带动主动链轮进行转动,主动链轮通过链条带动从动链轮进行转动,从动链轮带动拨盘进行转动,拨盘带动六槽轮进行转动,六槽轮带动转盘进行间歇地转动,当转动到设置的位置后,首先启动第二电动缸,第二电动缸的输出端穿过定位孔与滑架相接处,第二电动缸推动滑架沿着滑轨进行移动,从而通过滑轨的移动带动定位块进行移动,当移动到设置的位置后,关闭第二电动缸,定位块与挤料管相配合,从而将密封胶挤入容器瓶内。

64、相较于现有技术,本发明具有以下有益效果:

65、1、本发明中,通过第一电机带动传动轴进行转动,通过传动轴的转动带动搅拌轴进行转动,通过搅拌轴的转动带动搅拌叶轮进行转动,通过搅拌叶轮的转动对搅拌釜内的物料进行充分地搅拌,从而使物料进行混合,在搅拌的过程中,搅拌轴带动主动齿轮进行转动,通过主动齿轮的转动带动中间齿轮进行转动,通过中间齿轮的转动带动齿圈进行转动,从而通过齿圈的转动带动壳体进行转动,壳体即可带动螺旋刮板进行转动,随着螺旋刮板不停地转动,避免了物料粘接在搅拌釜侧壁上从而凝固,影响密封胶的挤出,减少搅拌的死角,使物料被搅拌的更加充分,避免了由于搅拌不均匀导致的密封胶堆积的情况,

66、2、本发明中,将容器瓶的瓶口依次放入夹持架内部,通过夹持板和第二弹簧的设置,将容器瓶的瓶口牢牢地固定在夹持板内,通过托板的设置,将容器瓶托起来,并且通过弹簧的设置,可以适应不同规格的容器瓶,提高了设备的适应性,当将密封胶挤入容器瓶时,通过定位部的设置,推动滑架沿着滑板进行移动,从而使容器瓶的瓶口与挤料管相对接,从而使密封胶灌入容器瓶内。

67、3、本发明中,在向容器瓶内挤入密封胶时,启动第二电动缸,第二电动缸推动滑架沿着滑轨进行移动,从而通过滑轨的移动带动定位块进行移动,当移动到设置的位置后,关闭第二电动缸,定位块与挤料管相配合,从而将密封胶挤入容器瓶内,使容器瓶口与挤料管准确的对接,避免了密封胶的浪费。

68、4、本发明中,通过搅拌部的设置,对比现有技术中的,采用竖直伸入到储罐内的搅拌杆结构对密封胶进行搅拌的方式,提高了搅拌的效率,并且可以使密封胶被充分的搅拌,避免了搅拌死角的产生,通过定位部和转动部之间的配合,使容器瓶更加准确的与机料口对接,提高了挤料的效率。

- 还没有人留言评论。精彩留言会获得点赞!