弯管式钢塑转换热缩套自动烧制设备的制作方法

本发明涉及热缩套自动包覆的,具体涉及一种弯管式钢塑转换热缩套自动烧制设备。

背景技术:

1、天然气等流体输送的管道通常为金属管道和塑料管道,因流体压力不同在不同运输管道段需采用相应材质的管道,则出现需要径金属管道与塑料管道切换,因此需要钢塑转换管;钢塑转换管为钢管外包裹了热缩防腐材料,即热缩套;热缩套是一种套在钢管外面的热缩防腐材料,热缩套是由辐射交联聚烯烃基材和特种密封热熔胶复合而成。热缩套在加热安装时,基材在径向收缩的同时,内部复合胶层熔化,紧紧地包覆在钢管外表,与基材一起在管道外形成了一个牢固的防腐体,具有优异的耐磨损、耐腐蚀、抗冲击及良好的抗紫外线和光老化性能。

2、如授权公开号为cn 215704106 u的中国专利“一种双工位钢塑转换管件自动热缩包覆设备”包括机架;线性模组,竖直设置并固定于所述机架上,所述线性模组包括:滑轨、与所述滑轨配合的滑座、驱动所述滑座运动的驱动装置;固定装置,用于夹紧所述钢塑转换管并使得所述钢塑转换管呈竖直状态固定;热缩装置,与所述滑座连接固定,在所述滑座的带动下对套设于所述钢塑转换管外的热缩套管进行均匀烘烤;

3、该钢塑转换管件自动热缩包覆设备仅可加工直管式热缩套,对于弯管式热缩管因不同弯管的弯曲弧度不同长短不同,每生产一种尺寸的弯管式热缩管均需加工替换为不同尺寸的滑轨,与滑轨相配的滑座、驱动装置和热缩装置均需替换调整,生产成本较高,且设备替换配置繁琐,可加工的生产规格较为单一。

技术实现思路

1、本发明意在提供弯管式钢塑转换热缩套自动烧制设备,以解决现有设备中加工不同规格弯管式钢塑转换热缩套的设备配置成本较高的问题。

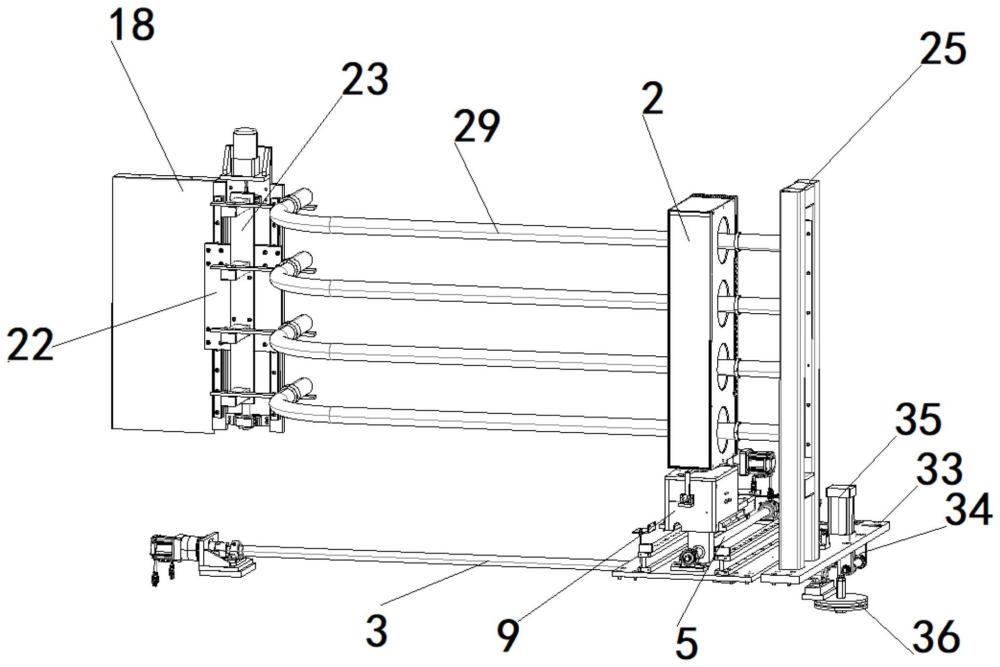

2、为达到上述目的,本发明采用如下技术方案:弯管式钢塑转换热缩套自动烧制设备,包括底座、横向位移机构、纵向位移机、加热件和固定装置;

3、所述横向位移机构固定在所述底座内,所述横向位移机构包括水平设置的横向螺杆、与所述横向螺杆配合的横向螺母和驱动所述横向螺杆转动的驱动装置;

4、所述纵向位移机构包括水平设置的纵向螺杆、与所述纵向螺杆配合的纵向螺母和驱动所述纵向螺杆转动的驱动装置,所述纵向螺杆与所述横向螺母固定连接,所述纵向螺杆与所述横向螺杆垂直设置;

5、所述加热件与所述纵向螺母连接固定,所述加热件包括用于周向加热所述钢塑转换管的加热孔;

6、所述固定装置用于将所述钢塑转换管水平固定。

7、本方案的原理及优点是:实际应用时,由固定装置将钢塑转换管水平固定,且驱动横向位移机构和纵向位移机构,使得加热件在钢塑转换管所在水平上的任意移动,驱动横向螺杆转动可控制纵向位移机构整体的横向位移,又因加热件与纵向螺母固定,则横向螺杆间接控制加热件的横向位移,再由纵向螺杆转动,使得加热件的横向和纵向,即x轴与y轴均可自由控制;

8、仅需控制横向位移机构和纵向位移机构配合工作,使加热件沿钢塑转换管的轴向路径移动,即可实现加工不同规格弯管式钢塑转换热缩套,无需更换硬件设备,设备配置成本低。

9、优选的,作为一种改进,所述加热件和纵向螺母之间设有转动机构,所述转动机构与纵向螺母固定连接,转动机构包括转盘,所述加热件固定安装在转盘上。

10、本改进的有益效果是:由转盘转动,加热件可随之转动,将转动机构与加热件的位移配合,使得加热件在经过弯管部分时,管道始终处于加热孔的中心,管道表面距离加热孔的内壁距离始终保持不变,保障了加热件在经过弯管部分时仍处于均匀加热状态。

11、优选的,作为一种改进,所述固定装置包括首端固定机构和尾端放置机构;

12、所述首端固定机构包括用于支撑所述钢塑转换管内壁的固定插件和首端架,首端架竖直固定安装在所述底座的一侧,固定插件为水平安装的柱体,固定插件的一端与首端架固定连接;

13、所述尾端放置机构包括放置平台和尾端架,尾端架竖直固定安装在所述底座上,所述尾端架和所述首端架位于所述底座的相邻两侧,所述放置平台为水平平台,放置平台的一侧与尾端架固定连接。

14、本改进的有益效果是:将钢塑转换管的首端固定于首端固定机构上,将钢塑转换管的尾端放置在放置平台上,由首尾两端向钢塑转换管提供支撑力,使管道保持水平状态,在加热件运动过程中,钢塑转换管会因机械振动而共振,又由于管道的尾端处于自由状态放置在放置平台上,管道可随着振动自由摆动,消除应力对形变的影响;该固定装置在既实现了管道水平固定的同时又避免了管道因应力形变,提高了成品质量;

15、在固定管道的首端时,固定插件插于管道内,固定插件的长度和粗细可依据管道的具体尺寸定制,相较于现有技术中常用夹具夹持固定管道,当管道因加热件加热后温度较高,管道上的夹持点容受外力作用变形,而插件固定,使插件与管道内壁贴合,且延长插件长度,使插件与管道的固定接触面积增大,减轻单位面积的承重压力,使管道可承受更大的外力而不形变;且在机械振动过程中,插件对管道内壁周向提供支撑力将管道平稳固定。

16、优选的,作为一种改进,所述尾端架和放置平台之间设有用于控制放置平台竖直移动的平台升降件;

17、所述平台升降件包括竖直设置的升降螺杆、与所述升降螺杆配合的升降螺母、驱动所述升降螺杆转动的驱动装置和平台连接板,所述升降螺杆转动安装在所述尾端架上,所述平台连接板与升降螺母固定连接,所述放置平台固定安装在平台连接板上。

18、本改进的有益效果是:利用平台升降件对放置平台的高度进行调节,便于使放置在上的管道首尾处于同一水平面;由伺服电机精准控制升降螺杆的转动弧度以控制放置平台的竖直平移距离使管道保持水平状态。

19、优选的,作为一种改进,所述固定插件包括插件固定段和插件替换段,插件固定段一端的端面与所述首端架固定连接,插件固定段另一端的端面设有插孔,插件替换段一端的端面设有插销,所述插销与所述插件固定段插孔相配,所述插件替换段包括多种长度尺寸的插件替换段。

20、本改进的有益效果是:当更改所加工的管道型号时,只需选用相应大小的插件替换段,插件固定段和插件替换段由插销连接,使更换生产型号时固定装置的调配成本更低,且更换操作便捷,能够快速投入生产,提高生产效率。

21、优选的,作为一种改进,所述加热孔为圆孔,加热孔的内壁设有绕圆孔轴自转的转动槽,转动槽内设有多个加热管,多个加热管水平固定在转动槽的圆周上且等距离排列。

22、本改进的有益效果是:多个加热管等距离排列在转动槽内使得,加热孔周向各处产热相同且能提供足够热量;加热件工作时,转动槽转动,避免了因多个加热管存在发热温度不同造成的热缩套向内收缩弧度保持不一致的问题,降低了对发热管的温度控制要求,且保障了热缩套周向受热均匀。

23、优选的,作为一种改进,所述固定插件和放置平台为多个,所述加热孔、固定插件和放置平台的数量相等,多个加热孔、固定插件和放置平台呈对应的竖直等距离排列。

24、本改进的有益效果是:一个固定装置可同时固定多根管道,且多个插件固定段可插接不同型号的插件替换段,使得该装置还可满足不同型号的管道同时加工,使得生产更加灵活,可应对不同生产需求。

25、优选的,作为一种改进,所述转动机构还包括输出链轮、输入链轮、转动轴和用于驱动所述输出链轮转动的驱动装置,所述转动轴的底端固定安装有所述输入链轮,转动轴的顶端固定安装有所述转盘,输出链轮与输入链轮间设有链条传动。

26、本改进的有益效果是:由伺服电机驱动输出链轮转动,由链条传动至输入链轮,输入链轮带动转动轴转动,从而实现转盘转动,该电机可采用伺服电机,由伺服电机精准控制转盘转动角度,从控制加热件的转动角度,使加热件在处理弯管部分时,加热件的匀速转动与匀速位移相配合

27、优选的,作为一种改进,所述平台连接板和放置平台之间设有连接架,连接架上包括多个凸杆,凸杆与所述平台连接板相互垂直,多个凸杆依次竖直排列,所述连接架与所述平台连接板可拆卸固定;

28、所述固定插件和首端架之间设有插件连接板,所述多个固定插件固定连接在插件连接板上,插件连接板与首端架可拆卸固定。

29、本改进的有益效果是:当所加工的管道型号更改,原放置平台或固定插件之间的间距过窄时,可仅替换连接架和插件连接板,调整管道间距,使得该设备可应对更多不同型号的管道加工。

30、优选的,作为一种改进,所述驱动装置为伺服电机,所述多个驱动装置与plc电连接用于整体或分步控制。

31、本改进的有益效果是:有伺服电机使得横向螺杆、纵向螺杆和升降螺杆的转动弧度能够精准控制,从而加热件和放置平台的升降也能精准掌握;由plc对各电机进行控制,使得该设备即可实现全自动生产加工,也可实现部分独立生产,增加了该设备生产加工的灵活性,能够应对不同生产需求。

- 还没有人留言评论。精彩留言会获得点赞!