一种适用于自动铺放液体成型工艺干纤维带的制造方法与流程

本发明属于复合材料,具体是涉及一种适用于自动铺放液体成型工艺干纤维带的制造方法。

背景技术:

1、先进树脂基复合材料具有轻质、比强度高、比模量高、耐腐蚀、疲劳性能好、可设计性强以及便于整体成型等特点,已成为航空材料领域的主要结构材料之一。但复合材料设计和工艺制造成本问题仍是制约先进树脂基复合材料进一步扩大应用的重要因素。

2、目前,自动化、整体化和低成本制造技术已成为当今复合材料制造领域发展的主流趋势。自动铺放技术是当今最为重要的先进复合材料自动化成型技术之一,液体成型是复合材料领域重要的整体化和低成本化制造技术,二者的出现对于制造大厚度或复杂整体结构的复合材料制件具有独到的优势。近年来,自动铺放液体成型工艺干纤维带应运而生。采用干纤维带材通过自动铺放制成预成型件,再进行液体成型可大幅降低复合材料成本。hexcel公司开发了solvey公司开发了等干纤维材料,并相应开展了针对大型军民用机翼、尾翼壁板类制件的典型件制造验证,结果表明干纤维自动铺放液体成型工艺技术具有较高的性价比,干纤维带的制造研究成为现阶段先进树脂基复合材料领域值得密切关注的新发展方向之一。

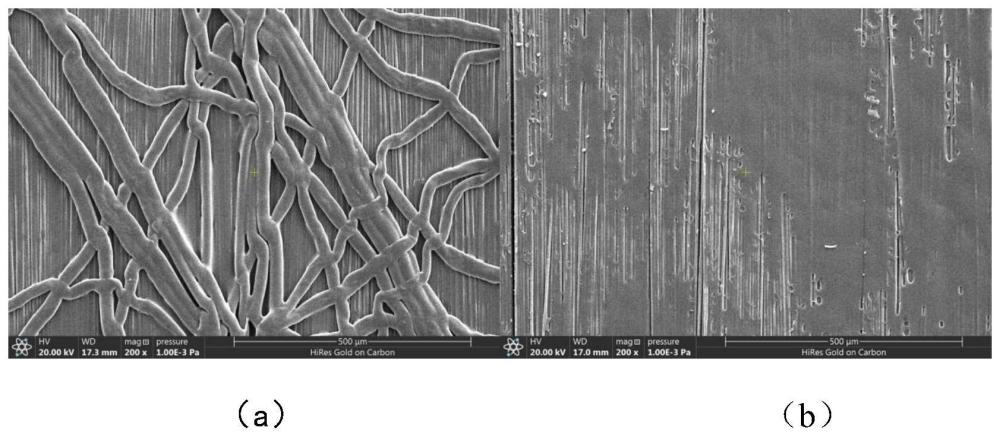

3、液体成型采用的热固性树脂需要具有较高的流动性,而热塑性增韧剂会提高树脂粘性,降低流动性。因此需要寻求方法对干纤维带材进行增韧,同时又有足够的空隙便于热固性树脂的注入。另一方面,干纤维带材需要较高的内聚力,带材之间也需要容易在热压的条件下粘结,以便于自动铺放。目前各公司多采用定型剂以增加干纤维带的内聚力,并在纤维表面复合热塑网膜,起到增韧、减少分层的作用。

4、由于制备过程中定型剂通常难以充分渗入到纤维之间,现有的自动铺放液体成型工艺干纤维带存在内聚力较差、容易分层的问题。在分切过程中经常发生劈丝、起毛的现象,导致干纤维带宽度精度差、自动铺放过程中出丝卡顿、铺放后的预制体较蓬松。进一步导致在液体成型过程中,复合材料的厚度和纤维体积含量难以控制。

技术实现思路

1、(一)要解决的技术问题

2、本发明主要针对以上问题,提出了一种适用于自动铺放液体成型工艺干纤维带的制造方法,其目的是解决现有干纤维材料在自动铺放过程中容易分层、劈丝、起毛的问题,以提高干纤维宽度精度、自动铺放效率和液体成型质量。

3、(二)技术方案

4、为实现上述目的,本发明提供了一种适用于自动铺放液体成型工艺干纤维带的制造方法,所述制造方法包括如下步骤:

5、步骤s100、将纤维丝束展开至预定宽度,设定该预定宽度大于最终干纤维带的期望宽度以使单根纤维间形成间隙;

6、步骤s200、采用静电流化床法或静电喷涂法将树脂粉末定型剂沉积在纤维表面,使得定型剂粉末充分附着在纤维表面并填充于纤维之间,然后通过加热来粘附固定;

7、步骤s300、对覆有定型剂的纤维进行收紧,并调整宽度至最终干纤维带的期望宽度,利用热压和定型剂将单根纤维粘结,形成所需宽度的纤维带,并通过控制纤维宽度改善纤维带内部的交联和粘接,减少层间分离;

8、步骤s400、使用撒粉装置将粉末型定型剂均匀撒布到纤维表面一侧或两侧,通过加热使定型剂粘附在纤维表面,第二次施加的定型剂作为粘合剂,增加纤维表面粘性,同时进一步控制纤维带宽度;

9、步骤s500、使用热压方式将热塑网膜附着在覆有定型剂的纤维表面一侧或两侧;

10、步骤s600、将复合后的干纤维带按需求分切成特定宽度的干纤维带或干纤维束。

11、进一步地,所述的纤维选自碳纤维、玻璃纤维中的至少一种。

12、进一步地,所述的定型剂选自热固性树脂和热塑性树脂中的至少一种。

13、进一步地,所述热固性树脂包括环氧树脂、聚酯树脂、乙烯基树脂、双马树脂,所述热塑性树脂包括聚酰胺、聚苯硫醚、聚丙烯、聚对苯二甲酸乙二酯和热塑性聚氨酯弹性体。

14、进一步地,步骤s100中,展开方式包括加热辊展开、超声辊震动展开或两种方法的组合。

15、进一步地,在步骤s300中,热压温度80℃-200℃之间。

16、进一步地,所述的定型剂含量为干纤维带的0.5%-15%,在保证干纤维带整体性的同时,为了防止阻碍后续液体成型工艺的树脂渗流,定型剂含量越小越好,最好定型剂含量为干纤维带的0.5%-5%。

17、进一步地,所述热塑网膜为纤维毡,由聚酰胺、聚醚酰亚胺、聚苯醚、聚苯硫醚、聚砜、聚醚砜、酚酞型聚醚砜、聚氨酯、聚丙烯、聚对苯二甲酸乙二酯材料制成,网丝直径为1μm-50μm,面密度为2g/m2-20g/m2。

18、进一步地,分切后的特定宽度的干纤维带宽度为75mm、150mm、300mm,适用于自动铺带工艺;特定宽度的干纤维丝束宽度为3.175mm、6.35mm、12.7mm,适用于自动丝束铺放工艺。

19、于本方法制备得到的干纤维带,具有一定的硬挺度和内聚力,可有效减少干纤维分层、劈丝、起毛的现象,具有较高的干纤维宽度精度,有助于提升自动铺放和液体成型工艺性,从而有效控制成型后复合材料的厚度和纤维体积含量。

20、(三)有益效果

21、与现有技术相比,本发明提供的一种适用于自动铺放液体成型工艺干纤维带的制造方法,干纤维带由纤维、定型剂、热塑网膜三部分组成,纤维在内层,具备一定的内在强度和硬挺度,可满足自动铺放的要求,使用二次撒粉技术,分别将定型剂固定在纤维束内部和层间,提升干纤维的内聚力和整体性;采用热塑网膜,使用热压将其附于干纤维材料表面,既可实现层间增韧、为液体成型树脂提供了流动通道,也可进一步提升干纤维的整体性。

技术特征:

1.一种适用于自动铺放液体成型工艺干纤维带的制造方法,其特征在于,所述制造方法包括如下步骤:

2.根据权利要求1所述的一种适用于自动铺放液体成型工艺干纤维带的制造方法,其特征在于,所述的纤维选自碳纤维、玻璃纤维中的至少一种。

3.根据权利要求1所述的一种适用于自动铺放液体成型工艺干纤维带的制造方法,其特征在于,所述的定型剂选自热固性树脂和热塑性树脂中的至少一种。

4.根据权利要求3所述的一种适用于自动铺放液体成型工艺干纤维带的制造方法,其特征在于,所述热固性树脂包括环氧树脂、聚酯树脂、乙烯基树脂、双马树脂,所述热塑性树脂包括聚酰胺、聚苯硫醚、聚丙烯、聚对苯二甲酸乙二酯和热塑性聚氨酯弹性体。

5.根据权利要求1所述的一种适用于自动铺放液体成型工艺干纤维带的制造方法,其特征在于,步骤s100中,展开方式包括加热辊展开、超声辊震动展开或两种方法的组合。

6.根据权利要求1所述的一种适用于自动铺放液体成型工艺干纤维带的制造方法,其特征在于,在步骤s300中,热压温度在80℃-200℃之间。

7.根据权利要求1所述的一种适用于自动铺放液体成型工艺干纤维带的制造方法,其特征在于,所述的定型剂含量为干纤维带的0.5%-15%。

8.根据权利要求7所述的一种适用于自动铺放液体成型工艺干纤维带的制造方法,其特征在于,所述的定型剂含量为干纤维带的0.5%-5%。

9.根据权利要求1所述的一种适用于自动铺放液体成型工艺干纤维带的制造方法,其特征在于,所述热塑网膜为纤维毡,由聚酰胺、聚醚酰亚胺、聚苯醚、聚苯硫醚、聚砜、聚醚砜、酚酞型聚醚砜、聚氨酯、聚丙烯、聚对苯二甲酸乙二酯材料制成,网丝直径为1μm-50μm,面密度为2g/m2-20g/m2。

10.根据权利要求1所述的一种适用于自动铺放液体成型工艺干纤维带的制造方法,其特征在于,分切后的干纤维带宽度分别为75mm、150mm、300mm,干纤维丝束宽度分别为3.175mm、6.35mm、12.7mm。

技术总结

本发明属于复合材料技术领域,具体是涉及一种适用于自动铺放液体成型工艺干纤维带的制造方法。包括:展开纤维丝束至预定宽度;使用静电流化床法或静电喷涂法在纤维表面沉积定型剂粉末;紧缩带有定型剂的纤维,调整至最终宽度;通过热压和定型剂粘结单根纤维形成目标纤维带;再次撒布粉末型定型剂,通过加热粘附在纤维表面,作为粘合剂增加表面粘性;经热压定型形成干纤维带;用热压辊附着热塑网膜;按需求分切成特定宽度的干纤维带或束。制备的干纤维带具有硬挺度和内聚力,降低分层、劈丝、起毛现象,提高铺放效率,具有较高干纤维宽度精度。

技术研发人员:白钰,彭公秋,钟翔屿,逯佳慧,张连旺,刘寒松,包建文

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!