一种基于复杂模具表面的多边界复杂料片铺贴方法

本发明属于复合材料自动铺放成型,尤其涉及一种基于复杂模具表面的多边界复杂料片铺贴方法。

背景技术:

1、复合材料具有轻量化、高强度、耐腐蚀、耐高温等优点,在很多领域得到广泛应用,如航空航天领域、船舶制造、汽车制造、电子行业等。复合材料的制作工艺较为复杂。复材铺放成型技术主要分为两种方法:手工铺放和自动化铺放。手工铺放由工人手动完成,缺点是需要大量的劳动力和时间,且易出现误差。自动化铺放则采用机器人或其他自动化设备完成铺放和成型过程,相比手工铺放具有高效率、高精度、易操作和低成本等优点,同时能提高产品质量和生产的稳定性。

2、现有的模具铺贴技术通常适用于具有简单模具表面形状的材料铺贴。然而,在复杂模具表面,如不规则曲线边界、尖锐角边界和复杂边界等情况下,传统的铺贴方法往往无法准确快速地铺贴材料。目前的铺贴方法往往需要手动切割和调整材料,以适应复杂模具表面形状,这不仅费时费力,还容易出现误差。

技术实现思路

1、为解决上述问题,本发明公开了一种基于复杂磨具表面的多边界复杂料片铺贴方法,能够实现复杂料片的自动化铺放。

2、一种基于复杂模具表面的多边界复杂料片铺贴方法,

3、具体包括如下步骤:

4、步骤1:选择一个预浸料,其形状较短但具有多个边界;

5、步骤2:根据料片的形状调整气缸的位置,对料片进行抓取:

6、步骤3:将预浸料自动铺贴在复杂模具表面的多个边界处;

7、步骤4:通过自动化设备对预浸料进行压平和固定,以确保其牢固粘附在模具表面。

8、进一步的,所述复杂模具表面具有多个边界,每个边界都有不同的形状。

9、进一步的,料片为多边形结构,边界多为直线,抓取料片时选取边界的中点为定位点抓取料片。

10、进一步的,自动化设备包括一个控制系统和一个铺贴装置,用于在模具表面自动铺贴预浸料。

11、进一步的,还包括在预浸料铺贴之前对模具表面进行清洁和处理的步骤。

12、进一步的,在预浸料铺贴后进行热处理或固化的步骤,以确保预浸料的最终固化和稳定性。

13、进一步的,所述控制系统包括:一个集中控制单元,用于协调机械手臂的工作;

14、一个视觉识别模块,用于对料片编号以及调用相应程序;

15、一个通信模块,用于与机械手臂和工作台进行通信。

16、进一步的,所述铺贴装置包括一个用于持有和移动预浸料的机械臂,以及一个用于控制机械臂移动和预浸料铺贴的铺贴执行机构。

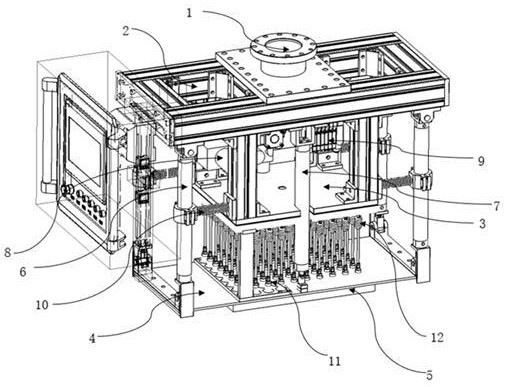

17、进一步的,铺贴执行机构包括铺丝头上端固定的机械手安装法兰;法兰下端连接着支架;支架采用工业铝型材为承载基体,利用加强型角件连接组装成“目”字结构;两侧安装端板和上部安装横梁,同时连接在真空汇流板上;真空汇流板为箱体结构整体加工成型,每个单元全部贯通,在底部有80个矩形阵列气孔,用于连接海绵吸盘吸口;支架中部下端安装控制部件,包括控制气缸的电磁阀组和真空发生器;在真空汇流板中间位置固定式安装两个中压气缸;支架四个角下端连接着侧压气缸;侧压气缸中部连接着张紧弹簧;侧压气缸底端连接着硅胶板;硅胶板下方安装有海绵吸盘,用于吸附料片在硅胶板的上方,每一个气孔对应安装一个单项阀组,用于不同大小的物料吸附时,空位吸口自动封闭;真空汇流板和单向阀之间为螺旋气孔连接。

18、所述铺贴机构具有感应器,用于检测模具表面的形状和曲率,以帮助控制机械臂的移动和预浸料的精确铺贴。

19、本发明当定位确认无误后,海绵吸盘会紧紧压住料片,紧接着启动真空发生器。此时,真空汇流板与被料片覆盖的真空吸口之间会形成一个负压状态,而未被料片覆盖的真空吸口则会在单相阀的作用下自动封锁。接下来,6只气缸会同步伸出,将料片紧紧压向模具。当中间的气缸触及模具后,它会停止动作,而两侧的气缸则会继续前进,利用气缸的铰接结构和硅胶板的变形特性,逐渐与模具表面完全贴合,确保料片与模具完美贴合。完成铺贴后,真空发生器会停止工作,负压状态随之消失,所有的气缸也会同步收回。

20、本发明的有益效果:

21、1、本发明提出了多边界复杂料片的铺贴方法,适用于具有简单模具表面形状的材料铺贴。

22、2、克服了传统的铺贴方法无法准确快速地铺贴材料的缺点。自动化的铺贴技术解决了人工铺贴不仅费时费力,还容易出现误差的问题。

23、3、该铺贴方法能够快速准确定位,抓取料片进行铺贴。提高了铺贴的精度和铺贴的效果。

技术特征:

1.一种基于复杂模具表面的多边界复杂料片铺贴方法,其特征在于:

2.根据权利要求1所述的一种基于复杂模具表面的多边界复杂料片铺贴方法,其特征在于:所述复杂模具表面具有多个边界,每个边界都有不同的形状。

3.根据权利要求1所述的一种基于复杂模具表面的多边界复杂料片铺贴方法,其特征在于:料片为多边形结构,边界多为直线,抓取料片时选取边界的中点为定位点抓取料片。

4.根据权利要求1所述的一种基于复杂模具表面的多边界复杂料片铺贴方法,其特征在于:自动化设备包括一个控制系统和一个铺贴装置,用于在模具表面自动铺贴预浸料。

5.根据权利要求1所述的一种基于复杂模具表面的多边界复杂料片铺贴方法,其特征在于:还包括在预浸料铺贴之前对模具表面进行清洁和处理的步骤。

6.根据权利要求1所述的一种基于复杂模具表面的多边界复杂料片铺贴方法,其特征在于:在预浸料铺贴后进行热处理或固化的步骤,以确保预浸料的最终固化和稳定性。

7.根据权利要求4所述的一种基于复杂模具表面的多边界复杂料片铺贴方法,其特征在于:所述控制系统包括:一个集中控制单元,用于协调机械手臂的工作;

8.根据权利要求4所述的一种基于复杂模具表面的多边界复杂料片铺贴方法,其特征在于:所述铺贴装置包括一个用于持有和移动预浸料的机械臂,以及一个用于控制机械臂移动和预浸料铺贴的铺贴执行机构。

9.根据权利要求8所述的一种基于复杂模具表面的多边界复杂料片铺贴方法,其特征在于:铺贴执行机构包括铺丝头上端固定的机械手安装法兰(1);法兰(1)下端连接着支架(2);支架(2)采用工业铝型材为承载基体,利用加强型角件连接组装成“目”字结构;两侧安装端板和上部安装横梁,同时连接在真空汇流板(3)上;真空汇流板(3)为箱体结构整体加工成型,每个单元全部贯通,在底部有80个矩形阵列气孔,用于连接海绵吸盘吸口;支架(2)中部下端安装控制部件,包括控制气缸的电磁阀组(9)和真空发生器(8);在真空汇流板(3)中间位置固定式安装两个中压气缸(7);支架(2)四个角下端连接着侧压气缸(6);侧压气缸(6)中部连接着张紧弹簧(10);侧压气缸(6)底端连接着硅胶板(4);硅胶板(4)下方安装有海绵吸盘(5),用于吸附料片在硅胶板(4)的上方,每一个气孔对应安装一个单项阀(11)组,用于不同大小的物料吸附时,空位吸口自动封闭;真空汇流板(3)和单向阀(11)之间为螺旋气孔(12)连接。

10.根据权利要求9所述的一种基于复杂模具表面的多边界复杂料片铺贴方法,其特征在于:所述铺贴机构有感应器,用于检测模具表面的形状和曲率,以帮助控制机械臂的移动和预浸料的精确铺贴。

技术总结

本发明涉及一种基于复杂模具表面的多边界复杂料片铺贴方法,步骤1:选择一个预浸料,其形状较为复杂;步骤2:根据料片的形状调整气缸的位置,对料片进行抓取:步骤3:将预浸料自动铺贴在复杂模具表面的多个边界处;步骤4:通过自动化设备对预浸料进行压平和固定,以确保其牢固粘附在模具表面。本发明可以有效适用于不同大小形状的料片的吸附和铺放。

技术研发人员:王显峰,修金志,周忠涛,吴冰洁,罗兴宇,李欣利

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!