基于熔体强度促进剂的热塑性弹性体发泡方法及其应用与流程

本发明涉及基于熔体强度促进剂的热塑性弹性体发泡方法及其应用,属于发泡。

背景技术:

1、热塑性弹性体发泡材料因其轻质、优异的回弹和抗压缩永久形变特性,显著超越了传统的实体聚合物材料。这些独特特性使得热塑性弹性体发泡材料在鞋材、汽车零部件以及运动器械等多个领域得到广泛应用,成为当今最受欢迎的轻量高性能材料之一。常规的热塑性弹性体发泡工艺分为化学发泡与物理发泡两种,其中,化学发泡所使用的化学发泡剂通常会对环境造成破坏且在聚合物基体内会有残留,因此,目前已逐渐被使用二氧化碳(co2)和氮气(n2)等环境友好物理发泡剂的物理发泡方法所取代。超临界流体发泡技术是近年来兴起的聚合物物理发泡技术,不仅技术路线本身具有绿色环保的特点,而且制备的热塑性弹性体发泡材料还具有远超其他工艺制程的性能。

2、为了满足发泡时热塑性弹性体较高熔体强度的要求以及实现热塑性弹性体发泡材料较好的抗压缩永久变形能力,传统的化学发泡过程中,常常要加入交联剂,在发泡过程中使热塑性弹性体分子量链间发生交联反应,形成交联结构以匹配发泡剂的分解温度和热塑性弹性体的可发泡温度窗口,进而实现上述目的。但是,交联后的热塑性弹性体发泡材料不再具有可流动性,使得生产过程形成大量边角料,以及,生命周期结束后的热塑性弹性体发泡产品无法再回收利用,进而造成环境问题,不符合可持续发展的要求。超临界流体技术是先将物理发泡剂溶解在聚合物基体内部,然后通过快速卸压引起热力学不稳定状态,从而发泡,由于发泡过程不取决于发泡剂的分解,超临界流体发泡技术的应用,使热塑性弹性体的非交联发泡成为可能,且已经被应用于热塑性聚氨酯弹性体、聚烯烃弹性体、聚酯弹性体和尼龙弹性体等非交联珠粒的发泡上,展示了超临界流体发泡技术过程清洁以及产品可循环利用的两大显著优势。

3、超临界流体发泡过程中,为维持闭孔结构以及得到较大发泡倍率的发泡体,热塑性弹性体本身必须具有较高的熔体强度。在实际的应用实践中也发现,不同的制品结构和发泡工艺,对热塑性弹性体熔体强度的要求也不同,比如,发泡后冷却定型时芯部移热路径较长的厚板发泡,对熔体强度的要求就比移热路径短的珠粒发泡要求高的多。因此,对于超临界流体发泡来说,除了非交联珠粒以外,板材、片材和棒材等大多数热塑性弹性体制品因熔体强度不足而难以制备高发泡倍率的发泡材料。若需要满足发泡,则原料必须经过分子结构的特殊设计,如提高分子量、拓宽分子量分布以及引进支化结构等。这类方法需要对分子结构进行合理的设计匹配,在不削弱材料本身性能的前提下提高发泡能力,这使很多常规牌号的热塑性弹性体材料的超临界流体发泡存在困难。

4、与此同时,由于大多数热塑性弹性体的基体强度较小的特性,因此,在使用纯co2对热塑性弹性体进行超临界流体发泡时,发泡材料的收缩问题异常显著(收缩率可达到70%)。这主要是因为一旦发泡材料形成,就具有发泡剂扩散出泡孔、空气扩散进泡孔的趋势,而对于使用纯co2对热塑性弹性体进行超临界流体发泡而得的发泡材料而言,纯co2在热塑性弹性体中的扩散速率要远高于空气(高近1个数量级),co2的快速逃逸使得泡孔结构中的压力降低,而热塑性弹性体较低的刚性难以在负压下支撑泡孔结构,最终导致收缩问题。这种严重收缩不但会显著增加热塑性弹性体发泡材料的密度,同时,会导致热塑性弹性体发泡材料表面或内部出现明显的褶皱、凹陷及开裂,严重影响热塑性弹性体发泡材料的后续使用。

5、目前,已经有部分研究尝试解决使用纯co2对热塑性弹性体进行超临界流体发泡所产生的发泡材料收缩的问题。例如,公开号为cn111730794a的专利申请文本公开了一种热塑性弹性体的超临界流体发泡方法,此发泡方法通过二氧化碳和氮气共混发泡结合变压饱和以达到改善发泡材料的收缩问题,但是,使用该方法制得的发泡材料发泡倍率较低(使用热塑性聚氨酯弹性体进行超临界流体发泡在15mpa发泡压力下的发泡倍率稳定后仅有7倍),同时,变压饱和会在材料内部形成大小孔,影响泡孔尺寸的均一性,另外,n2在热塑性弹性体中的扩散速度较慢(一般与co2相差一个数量级),严重影响了生产效率;公开号为cn116461037a的专利申请文本公开了一种利用高压n2辅助弹性体发泡材料体积回复的方法,该方法增加了工艺的复杂性,并且延长了工艺制程,影响生产效率;公开号为cn116082693a的专利申请文本公开了一种通过扩链改性改善tpee发泡珠粒收缩的方法,该方法由于使用了扩链剂,在生产过程中容易形成交联结构,不利于热塑性弹性体材料的循环回收。因此,亟需找到一种既可以改善热塑性弹性体的发泡性能(维持闭孔结构的同时实现大倍率发泡),又能够克服使用纯co2对热塑性弹性体进行超临界流体发泡所产生的发泡材料的收缩问题,并且,无需使用交联剂和扩链剂等易造成交联结构的改性添加剂,同时,具备普适性,能够适用于多种形态的热塑性弹性体材料(例如,板材、片材、棒材、粒材以及异形材等)的热塑性弹性体的发泡方法。

技术实现思路

1、为解决上述缺陷,本发明提供了一种热塑性弹性体的发泡方法,所述发泡方法为:将热塑性弹性体与熔体强度促进剂进行共混,得到共混物;将共混物成型,得到待发泡体;对待发泡体进行物理发泡,得到发泡材料。

2、在本发明的一种实施方式中,所述熔体强度促进剂包含离子型聚合物;所述离子型聚合物为在乙烯-甲基丙烯酸共聚物中引入钠离子或锌离子进行交联而得。

3、在本发明的一种实施方式中,所述离子型聚合物包括dow。

4、在本发明的一种实施方式中,以质量百分比计,所述熔体强度促进剂在热塑性弹性体中的添加量为5~30%。

5、在本发明的一种实施方式中,以质量百分比计,所述熔体强度促进剂在热塑性弹性体中的添加量为10~20%。

6、在本发明的一种实施方式中,所述物理发泡为超临界流体发泡;所述超临界流体发泡为:将待发泡体放置于模腔温度为发泡温度的发泡模具中,并向模腔中通入物理发泡剂至模腔内的压力达到发泡压力;将待发泡体持续放置于压力为发泡压力、温度为发泡温度的模腔中,直至物理发泡剂在待发泡体中达到溶解平衡;将模腔内的压力以卸压速率泄压至环境压力,诱导泡孔的成核和生长,使得待发泡体发泡,得到发泡材料。

7、在本发明的一种实施方式中,所述发泡温度为(tm-10)℃~(tm+30)℃;式中,tm为热塑性弹性体的熔点。

8、在本发明的一种实施方式中,所述发泡压力为10~30mpa。

9、在本发明的一种实施方式中,所述发泡压力为12~25mpa。

10、在本发明的一种实施方式中,所述物理发泡剂在待发泡体中达到溶解平衡的时间为饱和时间t1;所述饱和时间t1≥a×(d1/1)1.75;式中,t1为饱和时间,单位为h,a为饱和系数,a=0.07762h/mm1.75,d1为待发泡体的气体在材料内部的最大扩散直径(例如,板材为材料厚度的一半,粒材为材料的半径,异形材为最厚位置厚度的一半),单位为mm。

11、在本发明的一种实施方式中,所述卸压速率为50~1000mpa/s。

12、在本发明的一种实施方式中,所述热塑性弹性体包括热塑性聚氨酯弹性体、聚烯烃弹性体、聚酯弹性体和尼龙弹性体中的一种或多种。

13、在本发明的一种实施方式中,所述待发泡体为板材、片材、棒材、粒材或异形材。

14、在本发明的一种实施方式中,所述共混使用密炼机、捏合机或双螺杆挤出机进行。

15、在本发明的一种实施方式中,所述成型为热压成型、挤出成型或注塑成型。

16、在本发明的一种实施方式中,所述物理发泡剂包括n2或co2中的一种或一种以上。

17、本发明还提供了一种发泡材料,所述发泡材料由上述发泡方法发泡而得。

18、本发明还提供了上述发泡方法在制备发泡材料中的应用。

19、本发明技术方案,具有如下优点:

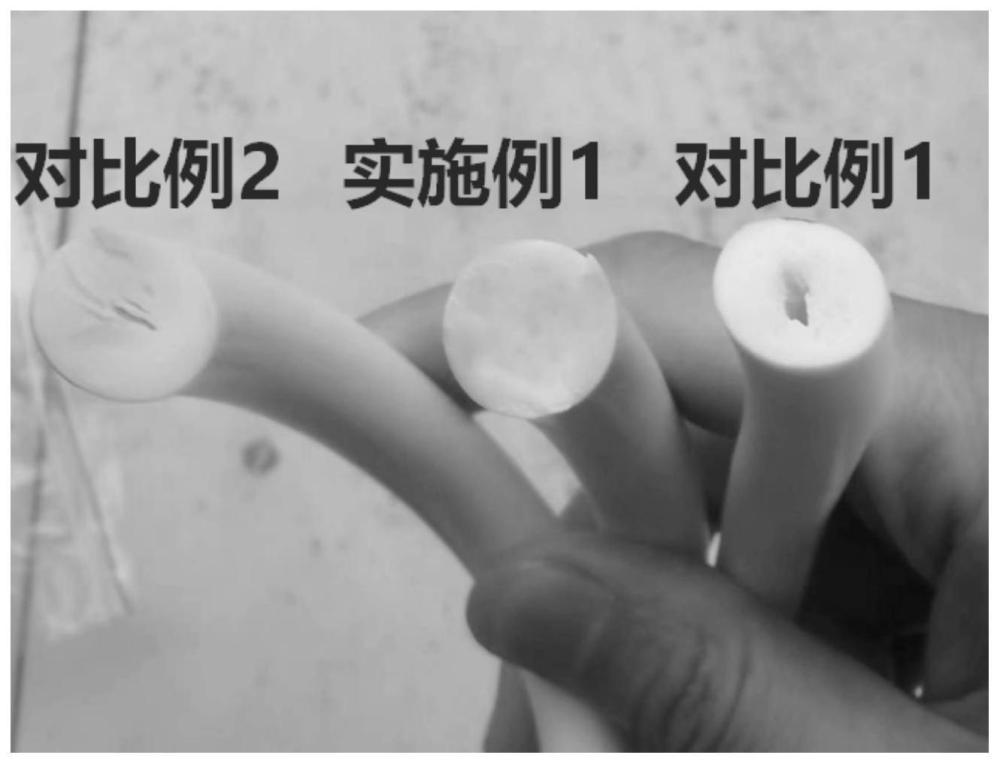

20、本发明提供了一种热塑性弹性体的发泡方法,所述发泡方法为:将热塑性弹性体与熔体强度促进剂进行共混,得到共混物;将共混物成型,得到待发泡体;对待发泡体进行物理发泡,得到发泡材料。本发明的发泡方法将热塑性弹性体与熔体强度促进剂进行共混,通过熔体强度促进剂的引入,一方面,在不依赖交联剂和扩链剂等易造成交联结构的改性添加剂的前提下,能够在发泡状态下提供很强的分子链间力,促进熔体强度的提高,使得热塑性弹性体具有良好的发泡性能,并且,使得除粒材以外,板材、片材、棒材以及异形材等形态的热塑性弹性体制品在发泡后也能够最终维持闭孔结构,同时,实现大倍率发泡,具备普适性,另一方面,能够大幅提升发泡材料的抗收缩能力,同时,由于离子键的存在,亦可提高发泡材料的拉伸和撕裂等性能,极具应用前景。

21、进一步地,所述熔体强度促进剂包含离子型聚合物;所述离子型聚合物为在乙烯-甲基丙烯酸共聚物中引入钠离子或锌离子进行交联而得。所述离子型聚合物在低温下分子链段中存在离子键,具有较高的强度,而在高温下分子链段中的离子键又会被破坏,利于加工成型。

22、进一步地,以质量百分比计,所述熔体强度促进剂在热塑性弹性体中的添加量为5~30%。若低于此添加量,则对于熔体强度的促进作用不明显,熔体强度较低,泡孔易出现坍塌和破裂,难以获得高发泡倍率的弹性体发泡材料;若高于此添加量,则熔体强度过高,限制了泡孔的生长,亦无法获得高发泡倍率的弹性体发泡材料。此添加量设置能够有效提高发泡材料的发泡倍率。

23、进一步地,以质量百分比计,所述熔体强度促进剂在热塑性弹性体中的添加量为10~20%。此添加量下制得的发泡材料发泡倍率更佳。

24、进一步地,所述发泡温度为(tm-10)℃~(tm+30)℃;式中,tm为热塑性弹性体的熔点。低于该温度时,聚合物基体中的晶体尚未完全熔化,泡孔难以生长,不易制备高发泡倍率的材料;高于该温度时,即使有熔体强度促进剂的存在,基体的熔体强度仍然过低,泡孔出现大量的破裂与坍塌,导致发泡失败。此发泡温度能够保证待发泡体的成功发泡,并且,有利于提高发泡材料的发泡倍率。

- 还没有人留言评论。精彩留言会获得点赞!