一种通过连续物理发泡制备微孔化氟弹性体组合物的方法与流程

本技术涉及氟橡胶制备,具体涉及一种通过连续物理发泡制备微孔化氟弹性体组合物的方法。

背景技术:

1、氟弹性体组合物已获得广泛应用。与氟弹性体组合物相比,其发泡材料具有一些独特的性能:如优良的耐热性,可在200-250℃下使用;优异的机械性能如高冲击时能量吸收能力及良好的回弹性和耐应力开裂性能;良好的热绝缘性,其发泡材料具有封闭式的泡孔结构,热导率低,不会因为潮湿而受到影响,是高级的保温材料;具环境友好性,阻燃性能优异;良好的耐油性,氟弹性体不溶于大部分的有机物;优异的耐等离子体和臭氧性能,可以满足核工业需要。

2、塑料挤出机因塑料的流动性能相对较好,其推进螺杆的长径比相对较大,分区后螺杆可实现不同的功能,如输送、熔融、均化、发泡介质注入、剪切、背压、挤出等,因此连续挤出物理发泡制备微孔化塑料获得成功。如制备聚氨酯(pu)发泡材料、聚苯乙烯(ps)发泡材料、聚烯烃(pe、pp及共混物)发泡材料、聚氯乙烯(pvc)发泡材料等。橡胶挤出机因其流动性能较差;氟弹性体及其混炼胶流动性能更差,容易导致混炼制备效果不佳,从而影响最终生产的氟弹性体组合物的性能。

技术实现思路

1、有鉴于此,本说明书实施例提供一种通过连续物理发泡制备微孔化氟弹性体组合物的方法,依靠增强剪切以及混合能力,提升氟弹性体混炼流动性和表面更新速率,实现了充分良好的混炼效果使发泡剂均匀溶解于弹性体内,获得性能优异的微孔化氟弹性体组合物。

2、本说明书实施例提供以下技术方案:

3、提供一种通过连续物理发泡制备微孔化氟弹性体组合物的方法,包括:

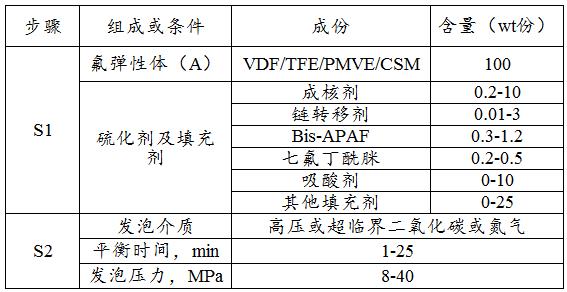

4、s1、将氟弹性体与硫化剂、硫化促进剂以及成核剂混炼薄通,获得氟弹性体混炼胶;

5、s2、将所述氟弹性体混炼胶置于耐高压的双轴连续密炼机内,采用发泡介质置换空气后升压,并控制所述氟弹性体混炼胶的温度,所述氟弹性体混炼胶被带入具有螺旋棱、有速比的、相对回转的两转子间隙中,致使所述氟弹性体混炼胶在由两转子以及两转子与密炼室壁组成的捏炼系统内进行剪切捏合混炼,且混炼过程中定期泄压排放挥发分,同时补充发泡介质维持系统压力;

6、s3、待所述发泡介质在所述氟弹性体混炼胶内达到或接近溶解平衡后,经气泡成核、发泡膨胀,冷却定型后获得微孔化且未二次硫化的氟弹性体组合物;

7、s4、将微孔化且未二次硫化的所述氟弹性体组合物二次硫化,获得最终微孔化氟弹性体组合物。

8、在一些实施例中,所述s1步骤中,通过开炼机或密炼机混炼形成所述氟弹性体混炼胶。

9、在一些实施例中,所述s1步骤中,采用乳液聚合合成的所述氟弹性体由偏氟乙烯与下列单体中至少两种形成的共聚物组成:四氟乙烯、六氟丙烯、全氟烷基乙烯基醚、全氟苯氧丙基乙烯基醚和硫化点单体。

10、在一些实施例中,所述氟弹性体包括以下组分构成:偏氟乙烯30wt%~63wt%,四氟乙烯17wt%~52wt%,全氟烷基乙烯基醚15wt%~30wt%,硫化点单体0.5wt%~2wt%。。

11、在一些实施例中,所述硫化点单体为cf2cf-o-rfx(x为o-(cf2)ncn、cn)。

12、在一些实施例中,所述s1步骤中,所述硫化剂为2,2-双(3-胺基-4-羟基苯基)六氟丙烷,所述硫化促进剂为七氟丁酰脒。

13、在一些实施例中,所述s1步骤中,混炼薄通时还添加吸酸剂,所述吸酸剂采用氧化锌、氧化镁和氧化钙中的一种。

14、在一些实施例中,所述s1步骤中,通过原位合成纳米成核剂颗粒,在乳液聚合所述氟弹性体时加入所述成核剂,或者在混炼薄通时加入所述纳米成核剂颗粒。

15、在一些实施例中,所述s1步骤中,所述成核剂为下列中的一种或者至少两种的复合物:滑石粉、碳酸钙、硬脂酸钙、硬脂酸锌、苯甲酸钠、氧化镁、二氧化硅、氮化硼、ptfe微粒。

16、在一些实施例中,所述成核剂采用二氧化硅纳米颗粒,合成氟化二氧化硅纳米颗粒的过程如下:在30℃以5:1质量比混合乙醇和氨水,然后加入等量的硅酸四乙酯/乙醇(质量比为1:5)溶液,搅拌3小时;加入1h、1h、2h、2h-全氟癸基三甲氧基硅烷,连续搅拌10小时;将得到的氟化二氧化硅纳米颗粒乳状悬浮液离心分离,收集到疏水的氟化二氧化硅纳米颗粒,并利用乙醇反复洗涤,然后真空干燥。

17、在一些实施例中,所述s1步骤中,在合成所述氟弹性体时所述氟化二氧化硅纳米颗粒的添加量为总单体质量的0.2-10wt%。

18、在一些实施例中,所述s1步骤中,混炼薄通时还加入填料,所述填料包括碳纳米管、炭黑、石墨烯、二氧化硅和二氧化钛。

19、在一些实施例中,所述s2步骤中,所述发泡介质采用高压或超临界二氧化碳或氮气。

20、在一些实施例中,所述s2步骤和所述s3步骤中,发泡介质压力8-40mpa,密炼温度60-140℃,密炼时间1-20min。

21、在一些实施例中,所述s4步骤中,二次硫化条件为温度200-220℃,持续时间12-24hr。

22、在一些实施例中,所述s2步骤中,密炼时产生的热量由混炼室和密炼机转子的内置换热器和/或密炼室壁换热器内的低温流体带走,以维持密炼温度在所述范围内恒定。

23、在一些实施例中,密炼机长径比为0.9:1-10:1。

24、与现有技术相比,本说明书实施例采用的上述技术方案能够达到的有益效果至少包括:

25、1、首先通过开炼机或密炼机先将生胶混炼形成混炼胶,待后续双轴连续密炼机进行混炼时则无需在进行预热混炼,且能提升混炼效果;

26、2、通过在耐高压的双轴连续密炼机内,氟弹性体混炼胶被带入具有螺旋棱、有速比的、相对回转的两转子间隙中,使得氟弹性体混炼胶在由两转子以及两转子与密炼室壁组成的捏炼系统内进行剪切捏合混炼,致使胶料在由转子与转子、转子与密炼室壁组成的捏炼系统内,受到不断变化和反复的剪切、撕拉、搅拌和摩擦等捏炼作用,表面更新快,从而增强了剪切以及混合能力使发泡介质在混炼胶内快速达到或接近溶解平衡,实现了更加充分良好的发泡效果;

27、3、通过采用发泡介质置换空气后升压,并控制氟弹性体混炼胶的温度,尤其是密炼时产生的热量由混炼室和密炼机转子的内置换热器和/或密炼室壁换热器内的低温流体带走,以实现维持密炼温度在所述范围内恒定的目的,能够提高氟弹性体密炼时的气体扩散和换热冷却能力以防止氟弹性体局部焦烧和过热引起的老化,从而使得混炼效果更均匀,并且在混炼过程中定期泄压排放挥发分,同时补充发泡介质维持系统压力,在维持系统高压环境的同时,及时清除混炼过程中释放的挥发分;

28、4、实现了连续密炼、挤出、发泡、成型一体化的高效连续物理发泡制备微孔化氟弹性体组合物工艺,制备得到的微孔化氟弹性体组合物具有良好机械性能、耐辐射以及耐低浓度臭氧侵蚀等的能力,在较高温度下也能保持良好的使用性能,即便是在如核电站隔热材料等苛刻场景也能应用实施。

- 还没有人留言评论。精彩留言会获得点赞!