动力电池盖板极柱自动搬料注塑成型装置及方法与流程

本发明涉及动力电池盖板加工,尤其涉及一种动力电池盖板极柱自动搬料注塑成型装置及一种动力电池盖板极柱自动搬料注塑成型方法。

背景技术:

1、在锂离子动力电池成品盖板生产过程中,盖板注塑是盖板生产工艺中关键工序。公开号为cn110216836a的发明专利(下称文献一)公开了一种锂离子动力电池顶盖板半自动注塑上下料机,其中“顶盖板机器人2将顶盖板吸取,放置在注塑机10的模具内;正负极柱机器人组件3将正极柱、负极柱、正极下塑件、负极下塑件吸取,放置在注塑机10的模具内。顶盖板、正极柱、负极柱、正极下塑件、负极下塑件的放置顺序依次为正极柱、负极柱、正极下塑件、负极下塑件,最后再放顶盖板,而后注塑机注塑”。上述内容仅用于辅助理解本案的技术方案,并不代表承认上述内容是现有技术。

2、然而,文献一的方案还存在以下问题:正极柱、负极柱、正极下塑件、负极下塑件及顶盖板是按顺序依次的放置在注塑机的模具内进行预装的,其放置过程缓慢,导致搬料预装效率低下。

技术实现思路

1、本发明的目的在于针对现有技术的不足提供一种动力电池盖板极柱自动搬料注塑成型装置及一种动力电池盖板极柱自动搬料注塑成型方法,旨在提高电池盖板极柱注塑时的搬料和预装效率。

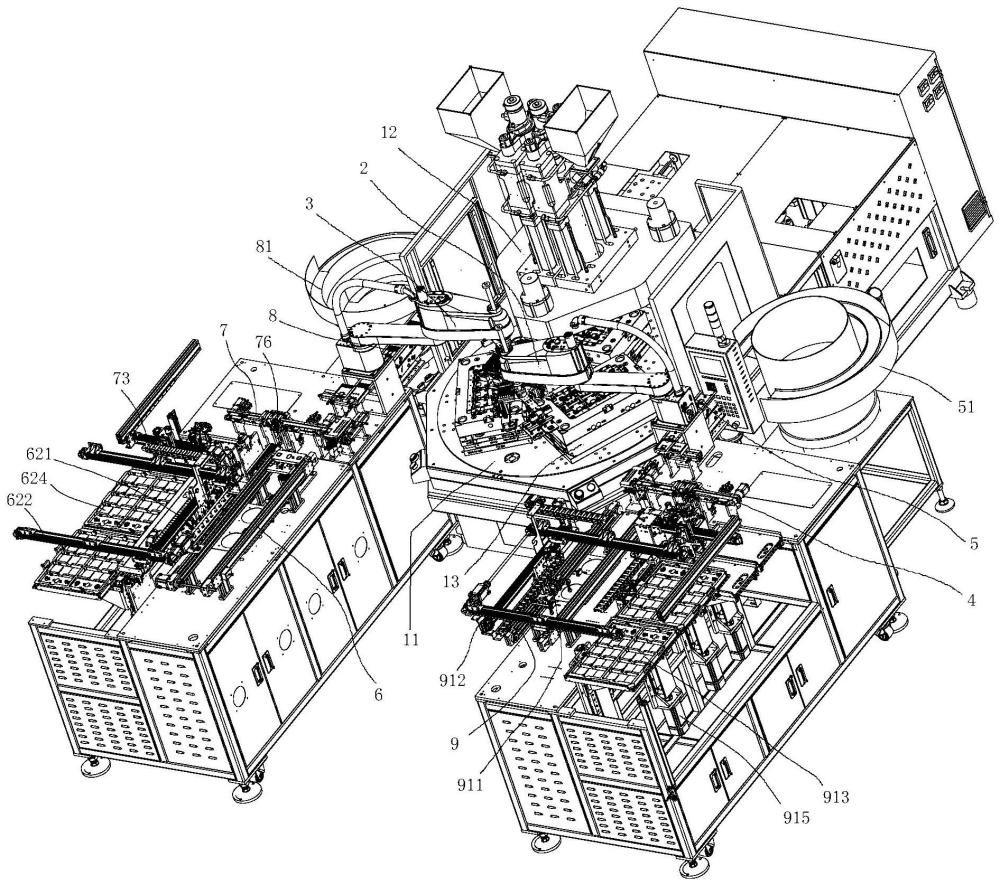

2、本发明通过以下技术方案来实现上述目的:一种动力电池盖板极柱自动搬料注塑成型装置,包括:

3、注塑机,包括换向盘和料斗升降台,换向盘顶面非中心的一侧设置有2个注塑模具,2个注塑模具中的任意一个由换向盘带动旋转的路径记为换位路径,换向盘设置有位于换位路径上的第一上料工位、第二上料工位以及设于料斗升降台底部的注塑工位,第一上料工位到第二上料工位之间的距离为2个注塑模具之间的距离,进而使任意一个注塑模具位于第一上料工位时,另一个注塑模具刚好位于第二上料工位;

4、第一搬运机构,包括邻设于第一上料工位且配置有第一换向轴的第一机械臂,以及分别与第一换向轴连接的第一极柱抓料件和第一塑件抓料件;以及

5、第二搬运机构,包括邻设于第二上料工位且配置有第二换向轴的第二机械臂,以及分别与第二换向轴连接的第二极柱抓料件、第二塑件抓料件和盖板抓料件。

6、作为本发明进一步的方案:注塑模具设置有3个,第一上料工位与第二上料工位之间的距离为任意2个相邻的注塑模具之间的距离;第一上料工位与注塑工位之间的距离为第二上料工位与注塑工位之间的距离,第一搬运机构还包括与第一换向轴连接的卸料抓料件。

7、作为本发明进一步的方案,该注塑成型装置还包括:

8、第一极柱输送线,包括第一上段线和邻设于第一上段线的第一下段线;

9、第一极柱上料组件,包括第一极柱取料件和用于驱动第一极柱取料件靠离第一上段线的第一极柱移动组件;

10、第一极柱接料台,邻设于第一下段线远离第一上段线的一端;以及

11、第一极柱调位组件,包括位于第一上段线和第一下段线之间的第一调位转台,用于驱动第一调位转台转动的第一调位驱动机构,邻设于第一调位转台的第一搬料夹,用于驱动第一搬料夹做夹合动作的第一料夹驱动机构以及用于驱动第一搬料夹靠离第一调位转台的第一料夹移动模组。

12、作为本发明进一步的方案:第一极柱调位组件还包括:

13、第一来料传感器,用于识别第一上段线是否来料;

14、第一极柱传感器,设有4个,且分别邻设于第一调位转台的4个象限点,用于识别置于第一调位转台的第一极柱的防呆缺口;以及

15、主控模块,分别与第一来料传感器、第一料夹移动模组、第一料夹驱动机构、4个第一极柱传感器和第一调位驱动机构电性连接;

16、其中,主控模块内置有4个分别用于控制第一调位驱动机构以驱动第一调位转台转动不同预定角度的调位控制程序,4个调位控制程序分别由4个第一极柱传感器一一对应触发。

17、作为本发明进一步的方案:还包括用于驱动第一极柱接料台沿垂直于第一下段线的水平方向平移的第一极柱台驱动机构;

18、第一极柱接料台靠近第一下段线的一侧设有至少2个第一极柱接料口,第一极柱抓料件包括分别用于抓取至少1个第一极柱的2组第一极柱吸附件;该动力电池盖板极柱自动搬料注塑成型装置满足以下公式:

19、a1=a2=a3;

20、式中,a1表示第一极柱台驱动机构驱动第一极柱接料台平移的推进行程,a2表示2个第一极柱接料口之间的距离,a3表示2组第一极柱吸附件之间的距离。

21、作为本发明进一步的方案:该成型装置还包括:

22、第一塑件输送线;

23、第一塑件上料组件,用于将第一塑件上料至第一塑件输送线;

24、第一塑件接料台,设有邻近于第一塑件输送线远离第一塑件上料组件的一端的2个第一塑件接料口;以及

25、第一塑件台驱动机构,用于驱动第一塑件接料台沿垂直于第一塑件输送线的水平方向平移;

26、其中,第一塑件抓料件包括分别用于抓取至少1个第一塑件的2组第一塑件吸附件;该动力电池盖板极柱自动搬料注塑成型装置满足以下公式:

27、b1=b2=b3;

28、式中,b1表示第一塑件台驱动机构驱动第一塑件接料台平移的推进行程,b2表示2个第一塑件接料口之间的距离,b3表示2组第一塑件吸附件之间的距离。

29、作为本发明进一步的方案:该注塑成型装置还包括:

30、盖板输送线,一端设置有用于盖板止停的盖板接料位;

31、盖板上料组件,包括盖板取料件和用于驱动盖板取料件靠近盖板输送线远离盖板接料位的一端的盖板移动组件;

32、盖板接料台,包括沿垂直于盖板输送线的方向分布的第一盖板台和第二盖板台,第一盖板台位于盖板接料台的底部;

33、盖板台顶升组件,包括与第一盖板台连接的盖板台第一顶升件以及与第二盖板台连接的盖板台第二顶升件;以及

34、盖板台驱动机构,用于驱动盖板接料台沿盖板输送线的长度方向平移;

35、其中,盖板抓料件包括分别用于抓取至少1个盖板的2组盖板吸附件;该动力电池盖板极柱自动搬料注塑成型装置满足以下公式:

36、c1=c2=c3;

37、式中,c1表示盖板台驱动机构驱动盖板接料台平移的推进行程,c2表示第一盖板台和第二盖板台之间的距离,c3表示2组盖板吸附件之间的距离。

38、作为本发明进一步的方案:该注塑成型装置还包括:

39、第二极柱输送线,包括第二上段线和邻设于第二上段线的第二下段线;

40、第二极柱上料组件,包括第二极柱取料件和用于驱动第二极柱取料件靠离第二上段线的第二极柱移动组件;

41、第二极柱接料台,邻设于第二下段线远离第二上段线的一端;

42、第二极柱台驱动机构,用于驱动第二极柱接料台沿垂直于第二下段线的水平方向平移;

43、第二极柱调位组件,包括位于第二上段线和第二下段线之间的第二调位转台,用于驱动第二调位转台转动的第二调位驱动机构,邻设于第二调位转台的第二搬料夹,用于驱动第二搬料夹做夹合动作的第二料夹驱动机构以及用于驱动第二搬料夹靠离第二调位转台的第二料夹移动模组;

44、第二塑件输送线;

45、第二塑件上料组件,用于将第二塑件上料至第二塑件输送线;

46、第二塑件接料台,设有邻近于第二塑件输送线远离第二塑件上料组件的一端的2个第二塑件接料口;

47、第二塑件台驱动机构,用于驱动第二塑件接料台沿垂直于第二塑件输送线的水平方向平移;

48、下料输送线;以及

49、下料组件,包括下料取料件和用于驱动下料取料件靠离下料输送线的下料移动组件;

50、第二极柱调位组件还包括:

51、第二来料传感器,用于识别第二上段线是否来料;

52、第二极柱传感器,设有4个,且分别邻设于第二调位转台的4个象限点,用于识别置于第二调位转台的第二极柱的防呆缺口;以及

53、主控模块,分别与第二来料传感器、第二料夹移动模组、第二料夹驱动机构、4个第二极柱传感器和第二调位驱动机构电性连接;

54、其中,主控模块内置有4个分别用于控制第二调位驱动机构以驱动第二调位转台转动不同预定角度的调位控制程序,4个调位控制程序分别由4个第二极柱传感器一一对应触发;

55、第二极柱接料台靠近第二下段线的一侧设有至少2个第二极柱接料口,第二极柱抓料件包括分别用于抓取至少1个第二极柱的2组第二极柱吸附件;该动力电池盖板极柱自动搬料注塑成型装置满足以下公式:

56、a'1=a'2=a'3;

57、式中,a'1表示第二极柱台驱动机构驱动第二极柱接料台平移的推进行程,a'2表示2个第二极柱接料口之间的距离,a'3表示2组第二极柱吸附件之间的距离;

58、第二塑件抓料件包括分别用于抓取至少1个第二塑件的2组第二塑件吸附件;该动力电池盖板极柱自动搬料注塑成型装置满足以下公式:

59、b'1=b'2=b'3;

60、式中,b'1表示第二塑件台驱动机构驱动第二塑件接料台平移的推进行程,b'2表示2个第二塑件接料口之间的距离,b'3表示2组第二塑件吸附件之间的距离。

61、本发明的另一种方案:一种动力电池盖板极柱自动搬料注塑成型方法,包括如下步骤:

62、初始化步骤:预设控制程序中分别与4个第一极柱传感器和/或4个第二极柱传感器对应的角度调节参数,分别预设第一极柱台驱动机构、第一塑件台驱动机构、第二极柱台驱动机构、第二塑件台驱动机构以及盖板台驱动机构的推进行程;

63、前置步骤:将三个注塑模具分别置于第一上料工位、第二上料工位和注塑工位,第二上料工位的注塑模具的腔体预装第一极柱和第一塑件,注塑工位的注塑模具的腔体预装第一极柱、第一塑件、第二极柱、第二塑件和盖板;

64、第一极柱上段上料步骤:抓取第一极柱并放置于第一上段线,第一来料传感器识别第一上段线的第一极柱,第一搬料夹夹取该第一极柱并放置于第一调位转台;

65、第一极柱调向步骤:4个第一极柱传感器分别对放置于第一调位转台的第一极柱进行识别,将识别到的信号分析并判断该第一极柱的防呆缺口方向,并调用与该防呆缺口方向对应的第一极柱传感器相配的调位控制程序,以控制第一调位驱动机构驱动第一调位转台转动与该第一极柱传感器对应的角度调节参数匹配的角度;

66、第一极柱下段上料步骤:第一搬料夹夹取第一调位转台上的第一极柱并放置于第一下段线,第一极柱接料台任一第一极柱接料口承接第一下段线的第一极柱,第一极柱台驱动机构驱动第一极柱接料台平移预定的推进行程,使第一极柱接料台的另一个第一极柱接料口承接第一下段线的下一个第一极柱;

67、第一塑件上料步骤:将第一塑件上料至第一塑件输送线,第一塑件接料台任一第一塑件接料口承接第一塑件输送线的第一塑件,第一塑件台驱动机构驱动第一塑件接料台平移预定的推进行程,使第一塑件接料台的另一个第一塑件接料口承接第一塑件输送线的下一个第一塑件;

68、第一搬运步骤:抓取2个第一极柱接料口内的第一极柱,第一极柱接料台复位,第一换向轴转动,抓取2个第一塑件接料口内的第一塑件,第一塑件接料台复位,第一极柱抓料件和第一塑件抓料件靠近第一上料工位;

69、第一装料步骤:依次将抓取到的2个第一极柱和2个第一塑件分别一一对应放置于第一上料工位的注塑模具的腔体;

70、第一重复步骤:再次执行第一极柱上段上料步骤~第一搬运步骤;

71、第二极柱上段上料步骤:抓取第二极柱并放置于第二上段线,第二来料传感器识别第二上段线的第二极柱,第二搬料夹夹取该第二极柱并放置于第二调位转台;

72、第二极柱调向步骤:4个第二极柱传感器分别对放置于第二调位转台的第二极柱进行识别,将识别到的信号分析并判断该第二极柱的防呆缺口方向,并调用与该防呆缺口方向对应的第二极柱传感器的调位控制程序,控制第二调位驱动机构以驱动第二调位转台转动与该第二极柱传感器对应的角度调节参数匹配的角度;

73、第二极柱下段上料步骤:第二搬料夹夹取第二调位转台上的第二极柱并放置于第二下段线,第二极柱接料台任一第二极柱接料口承接第二下段线的第二极柱,第二极柱台驱动机构驱动第二极柱接料台平移预定的推进行程,使第二极柱接料台的另一个第二极柱接料口承接第二下段线的下一个第二极柱;

74、第二塑件上料步骤:将第二塑件上料至第二塑件输送线,第二塑件接料台任一第二塑件接料口承接第二塑件输送线的第二塑件,第二塑件台驱动机构驱动第二塑件接料台平移预定的推进行程,使第二塑件接料台的另一个第二塑件接料口承接第二塑件输送线的下一个第二塑件;

75、盖板上料步骤:将盖板上料至盖板输送线,顶升第一盖板台,第一盖板台顶面的第一插锥插入位于盖板接料位的盖板的极柱安装口,并将该盖板顶起高于盖板输送线,输送下一盖板至盖板接料位,第一盖板台和第二盖板台同步平移预定的推进行程,第二盖板台停于盖板接料位底部,顶升第二盖板台,第二盖板台顶面的第二插锥插入位于盖板接料位的该下一盖板的极柱安装口,并将该下一盖板顶起高于盖板输送线;

76、第二搬运步骤:抓取2个第二极柱接料口内的第二极柱,第二极柱接料台复位,第二换向轴转动,抓取2个第二塑件接料口内的第二塑件,第二塑件接料台复位,第二换向轴再转动,抓取第一盖板台和第二盖板台上的盖板,第一盖板台和第二盖板台复位,第二极柱抓料件、第二塑件抓料件和盖板抓料件靠近第二上料工位;

77、第二装料步骤:依次将抓取到的2个第二极柱、2个第二塑件和2个盖板一一对应搭载于第二上料工位的注塑模具的腔体;

78、第二重复步骤:再次执行第二极柱上段上料步骤~第二搬运步骤;

79、注塑步骤:对注塑工位的注塑模具执行注塑动作,得到成品;

80、工位切换步骤:换向盘转动,将第一上料工位的注塑模具转送至第二上料工位,将第二上料工位的注塑模具转送至注塑工位,将注塑工位的注塑模具转送至第一上料工位;

81、下料步骤:抓取第一上料工位的注塑模具上的成品,将抓取到的成品放置于卸料输送线,将卸料输送线上的成品搬运至下料储料盘;

82、循环步骤:循环执行第一装料步骤、第一重复步骤、第二装料步骤、第二重复步骤以及注塑步骤~下料步骤。

83、本发明进一步的方案:初始化步骤还包括:4个第一极柱传感器和/或4个第二极柱传感器对应的角度调节参数分别为0度、90度、180度和270度;第一极柱台驱动机构的推进行程为2个第一极柱接料口之间的距离和/或2组第一极柱吸附件之间的距离;第二极柱台驱动机构的推进行程为2个第二极柱接料口之间的距离和/或2组第二极柱吸附件之间的距离;第一塑件台驱动机构的推进行程为2个第一塑件接料口之间的距离和/或2组第一塑件吸附件之间的距离;第二塑件台驱动机构的推进行程为2个第二塑件接料口之间的距离和/或2组第二塑件吸附件之间的距离;盖板台驱动机构的推进行程为第一盖板台与第二盖板台之间的距离和/或2组盖板吸附件之间的距离。

84、本发明的有益效果:

85、本方案,通过在换向盘上分别设置第一上料工位和第二上料工位,任意一个注塑模具在停留于第一上料工位时,由第一搬运机构配置搭载第一极柱和第一塑件,当转盘转动使2个注塑模具的任意一个停留于第一上料工位,则另一个注塑模具刚好停留于第二上料工位;

86、利用第一机械臂同时带动第一极柱抓料件和第一塑件抓料件移动,以搬运第一极柱和第一塑件同时靠近第一上料工位,并通过第一换向轴的换向将第一极柱抓料件上的第一极柱和第一塑件抓料件上的第一塑件先后放入停留于第一上料工位的注塑模具上;

87、利用第二机械臂同时带动第二极柱抓料件、第二塑件抓料件和盖板抓料件移动,以搬运第二极柱、第二塑件和盖板同时靠近第二上料工位,并通过第二换向轴的换向将第二极柱抓料件上的第二极柱、第二塑件抓料件上的第二塑件和盖板抓料件上的盖板先后放入位于第二上料工位且已预装搭载好第一极柱和第一塑件的注塑模具内,从而得到预塑品;再将预塑品送至注塑工位进行注塑成型;

88、其中,第一搬运机构和第二搬运机构能够同时动作且互不干涉,使正负极柱、盖板以及塑件的搬料和预装能够衔接得当,而不需要等到第一搬运机构完成搬运预装后才能让第二搬运机构动作,有效提高了搬料预装效率。

- 还没有人留言评论。精彩留言会获得点赞!