一种用于控制复合材料模压制件厚度的工艺方法与流程

本发明涉及但不限于复合材料热压罐模压成型,尤指一种用于控制复合材料模压制件厚度的工艺方法。

背景技术:

1、零部件减重已经成为航空航天领域内的重要需求,先进复合材料在直升机和大飞机项目上的应用已经成为一种趋势。碳纤维复合材料以其比强度、比模量高,抗腐蚀、耐疲劳,可设计性优良等一系列优点,在国内外航空航天以及民用领域获得广泛应用。其中,为了发挥飞机的优越性能,达到减重及结构强度的兼顾,树脂基复合材料已大量用在飞机的主承力和次承力结构件上,不再局限于机身蒙皮、壁板、带板等薄壁零件范畴;例如:框、梁等具有厚壁异型零件的主承力结构已经作为重要连接件,成为直升机及无人机复合材料新领域的应用。

2、热压罐成形工艺是目前广泛应用的先进复合材料结构、蜂窝夹芯结构及金属或复合材料胶接结构的主要成形方法之一,热压罐成形工艺主要适用于大部分热固性复合材料的成形。通过高温来降低树脂黏度和引发树脂的固化反应,而压力是用来将不同的铺层压合起来并抑制空隙的产生。为保证复合材料连接面的表面质量,在热压罐成型过程中多采用合模结构形式的金属模具,零件的厚度取决于零件的合模间隙和树脂溢出量,即成形零件的厚度通常难以准确控制,从而导致成形零件的厚度超差问题。

技术实现思路

1、本发明的目的:为了解决上述技术问题,本发明实施例提供了一种用于控制复合材料模压制件厚度的工艺方法,以解决现有热压罐成形工艺,由于采用合模结构形式的金属模具,使得零件的厚度取决于零件的合模间隙和树脂溢出量,即成形零件的厚度通常难以准确控制,从而导致成型零件的厚度超差问题。

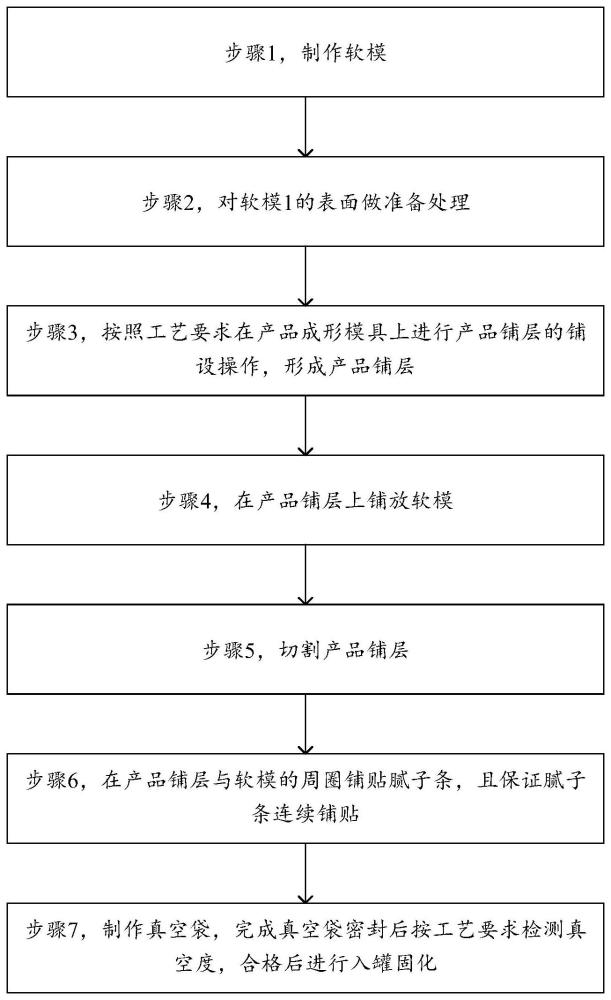

2、本发明的技术方案:本发明实施例提供一种用于控制复合材料模压制件厚度的工艺方法,包括:

3、步骤1,采用双向碳纤维预浸料制作出复合材料压板,作为待成型复合材料模压制件的软模1;

4、步骤2,对步骤1中制作的软模1进行表面处理,对软模1表面刷涂脱模剂;

5、步骤3,在产品成形模具4上通过铺层方式,铺设形成产品铺层3;

6、步骤4,在产品铺层3上铺放软模1;

7、步骤5,以软模1外形为切割线,切割产品铺层3;

8、步骤6,在产品铺层3与软模1的平齐周圈铺贴腻子条5,且保证腻子条5连续铺贴;

9、步骤7,对步骤6形成的合模结构制作真空袋。

10、可选地,如上所述的用于控制复合材料模压制件厚度的工艺方法中,所述步骤1包括:

11、采用双向碳纤维预浸料在软膜成型模具表面通过铺层方式,制作出厚度为1.2mm~1.5mm的复合材料压板,作为热压灌成形工艺中用于合模的软模1;

12、固化后启模前在软模1的外表面标记出定位线2,软模1的尺寸为周圈比模压制件产品的切割线外扩15mm~20mm。

13、可选地,如上所述的用于控制复合材料模压制件厚度的工艺方法中,所述步骤2包括:

14、在软模1表面刷涂脱模剂,涂刷方式为:从软模1的一端开始,刷涂形成光滑、连续的脱模剂涂层;涂敷至少4~6层,每涂敷一层干燥15~20min;最后一层涂敷完成后,干燥15~20分钟,再在150℃下固化30分钟。

15、可选地,如上所述的用于控制复合材料模压制件厚度的工艺方法中,所述步骤4包括:

16、按照软模1上的定位线2将软模1铺放在产品铺层3的外表面。

17、可选地,如上所述的用于控制复合材料模压制件厚度的工艺方法中,

18、所述步骤1中用于铺设软模1的软膜成型模具为根据产品成形模具4所制作的,两个模具的铺设区域的表面形面相同,以实现将软模1内表面完全贴合在产品铺层3上。

19、可选地,如上所述的用于控制复合材料模压制件厚度的工艺方法中,所述步骤5包括:

20、在保证产品铺层3边缘铺层平齐,且软模1内表面完全贴合在产品铺层3外表面的情况下,对产品铺层3边缘凸出软模1的区域进行切割,切割后要求保证产品铺层3的周圈与软模1边缘平齐。

21、可选地,如上所述的用于控制复合材料模压制件厚度的工艺方法中,所述步骤6中,

22、通过产品成形模具4、软模1和腻子条5形成产品铺层3的软式合模模具,保证了软式合模模具与产品铺层3的贴合度。

23、可选地,如上所述的用于控制复合材料模压制件厚度的工艺方法中,所述步骤7中制作真空袋之后,还包括:

24、完成真空袋密封后须按工艺要求检测真空度,合格后将通过真空袋密封的合模状态下的产品铺层3进行入罐固化。

25、本发明的有益效果:本发明实施例提供一种用于控制复合材料模压制件厚度的工艺方法,在工艺方法中增加了控制溢胶量、保证固化压力能够有效传递的工艺技术,通过利用复合材料软膜及特定的铺层形式,并通过与腻子条的控胶工艺相结合,形成一种新的成型工艺方法,既能够有效的确保复合材料零件成型后的厚度,也会降低材料成本,实现高效、准确、低成本、满足要求的检测目标。本发明实施例提供的工艺方法主要涉及到如下几个关键技术点:

26、第一方面,本发明技术方案中使用软模1代替常规的金属模具,在保证模压制件外形的同时有效传递压力;采用软模1进行合模时代替金属合模模板,能够保证零件整体的受压均匀,并且有效避免了因合模间隙变大或者变小,使得成型出的模压制件出现厚度偏薄或孔隙率超标以及分层等故障。

27、第二方面,在切割产品铺层3时要求保证产品铺层3与软模1的边缘铺层平齐。由于零件余量外的铺层会影响零件本身的含胶量,零件余量外边缘部分参差不齐,在固化过程中不齐平的部分则会聚集较多的树脂,而这些树脂来源于零件本身,就会导致零件厚度超差。本发明实施例在产品铺层3铺设结束后铺放软模1在产品铺层3的外表面,按照软模1的外形切割出产品铺层3的边缘形状,使零件边缘铺层与软模1边缘平齐,可以大大的减少模压制件本身的树脂流失,从而改善模压制件厚度。

28、第三方面,本发明技术方案中采用封堵胶流的方式。采用软模1合模后,在软模1和产品铺层3的周圈使用腻子条5进行封堵,在固定软模1的同时起到阻挡零件胶液的流出,该技术点中要求保证腻子条5铺贴连续且无漏点。

29、由于树脂的含量是影响模压制件厚度的主要因素,因此,保证模压制件在成型过程中树脂的溢出量能够有效的避免零件的厚度超差问题;除此之外,模压制件的成型模具也是决定其厚度超差问题的主要因素,模压制件的成型模具要保证固化时的压力能够有效的传递模压制件本身,保证模压制件整体受压均匀。通过以上三方面的技术点可以有效的避免模压制件的厚度超差问题。

30、本发明实施例提供的用于控制复合材料模压制件厚度的工艺方法,还具有如下有益效果:

31、(1)本发明实施例提供的工艺方法可以有效控制复合材料(预浸料)模压制件的厚度,避免零件的厚度超差问题,并且提高零件的成型质量和强度,提高了顾客满意度。

32、(2)本发明实施例提供的工艺方法的操作简单,一般操作者均可实现。

33、(3)本发明实施例提供的工艺方法,已在部分型号推广使用,是一种稳定的复合材料模压制件的工艺制造方法。

- 还没有人留言评论。精彩留言会获得点赞!