一种模具的滑块机构的制作方法

本技术属于模具,涉及一种模具的滑块机构。

背景技术:

1、滑块机构也称为侧向分型抽芯机构,是一种处理塑料产品的倒扣在模具中无法顺利脱模的方式。当塑料产品侧面有侧凹如圆孔、方孔、凸台、凹槽、筋条等而无法按照模具的开模方向顺利脱模时,必须采用侧向滑块机构,它的基本原理是将模具开闭的垂直运动转换成滑块的水平运动,从而使产品能顺利取出。

2、滑块机构一般是借助注射机的开模力与合模力进行侧向分型、抽芯及复位来完成动作,特殊情况下也有采用液压缸、液压马达等来完成动作。如专利文献公开的一种用于生产电熨斗把手盖的模具(申请号:201920913539.4),包括依次设置的面板、水口板、前模板、后模板、顶针固定板、顶针底板以及底座,前模板内镶嵌有前模仁,后模板内镶嵌有后模仁,前模仁与所述后模仁之间形成有两个产品型腔,每个产品形腔内部均设置有一个滑动件,在滑动件上开设有滑槽。开模时,两个滑动件同时朝向定位块主体的内侧运动,使得滑动件从对应的产品形腔中脱离,此时可以取出产品形腔中的产品。该模具在生产制造过程中,存在以下不足:滑动件开设有滑槽的斜面为滑动件的锁模受力面,在合模之后,定位块会压紧在该锁模受力面上,而锁模受力面上开设有滑槽会影响强度,因此导致锁模受力面受压易变形,导致滑动件的使用寿命受到影响。另外,为了对滑动件的移动进行导向,滑动件与后模板之间设有导向结构,在合模之后,滑动件与后模板之间的导向结构需要承受前模仁上定位块施加给滑动件的合模压力,长此以往会导致导向结构磨损、导向精度降低,进而影响滑动机构的运行精度和使用寿命,导致模具运行稳定性受到影响。

技术实现思路

1、本实用新型的目的是针对现有的技术存在上述问题,提出了一种模具的滑块机构,本实用新型解决的技术问题是:如何提升滑块机构的运行精度和使用寿命。

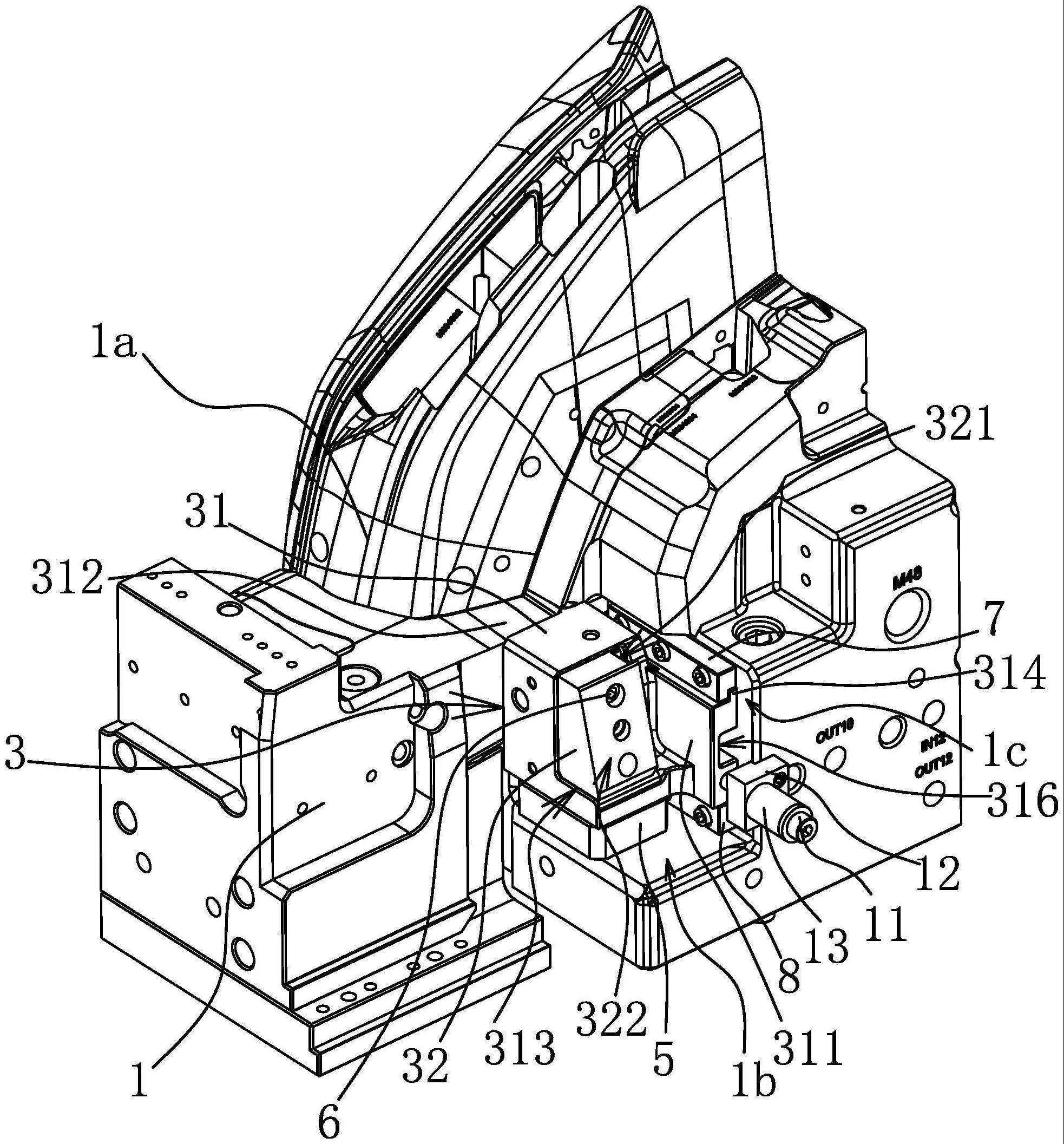

2、本实用新型的目的可通过下列技术方案来实现:一种模具的滑块机构,模具包括动模和位于动模上方的定模,本滑块机构包括滑动设置在动模上的具有斜导槽的滑块,所述定模上设有插入斜导槽内的拨块,其特征在于,所述滑块具有位于其侧部的导向部,且滑块的底面上固连有耐磨片,所述动模具有对耐磨片进行支撑的支撑平面,所述动模上还设有与导向部形成滑动配合的导向结构。

3、开模时,动模向下移动,此时利用安装在定模上的拨块带动滑块外滑,实现产品倒扣部分抽芯。本滑块机构中,在滑块上设置位于其侧部的导向部,形成了侧部布置导向结构的设计,通过导向结构与导向部相配合,将滑块侧向固定在动模上,让滑块能在动模上能沿导轨方向滑动。同时,在滑块的底面上固连耐磨片,动模上设置对耐磨片进行支撑的支撑平面,该结构使得在合模之后,定模施加给滑块的合模压力由滑块下侧的耐磨片承担,而不是由导向结构承担,而由于耐磨片的材料本身具备足够的硬度、高耐磨性,足够承受运动的摩擦,因此滑块的底部通过耐磨片进行支撑,使得滑块的位置精度以及平衡性都得以保证,进而能使滑块始终与其侧部的导向结构具有较高的配合精度。同时,由于耐磨片承受了合模压力,这样还能有效地保护导向结构,避免导向结构受力过大导致其出现磨损,因此能使导向结构始终保持较高的导向精度,使得滑块运行精度得以保证、使用寿命得以延长,同时模具运行稳定性大大提升。

4、在上述的模具的滑块机构中,所述滑块包括基座和斜楔块,所述斜楔块的硬度大于基座的硬度,所述动模上设有下模仁,所述基座靠近下模仁的侧面上具有成型凸起部,所述斜楔块连接在基座背向下模仁的侧面上。滑块采用基座和斜楔块分体镶拼设计,利于后期的保养、维护,同时斜楔块单独制造,能方便在其上面进行斜导槽的加工,同时保证加工精度。另外,由于分体设计因此可以采用不同的材料来制造基座和斜楔块,这样的好处在于一方面,基座的材料硬度相对较低,能便于在基座上加工出形状较为复杂的用于产品成型的成型凸起部。另一方面,在合模后,定模会抵靠在斜楔块上由斜楔块直接承担合模压力,而斜楔块采用耐磨、高硬度的材料制成,通常情况下,斜楔块硬度在hrc48-52范围内,这样能保证斜楔块不易变形、磨损,进而使滑块使用寿命得以延长,同时模具运行稳定性大大提升。

5、在上述的模具的滑块机构中,所述斜楔块背向下模仁的侧面为由上至下逐渐向远离下模仁方向倾斜的锁紧斜面,当动模与定模合模时锁紧斜面与定模相抵靠,所述斜导槽设置在斜楔块朝向导向部的侧面上。斜楔块的锁紧斜面是滑块的锁模受力面,将斜导槽设置在斜楔块朝向导向部的侧面上,使得斜导槽避开锁紧斜面,避免了锁紧斜面开设斜导槽导致锁紧斜面强度降低的情况,使得斜楔块能稳定承受合模压力,提升滑块的使用寿命。

6、在上述的模具的滑块机构中,所述基座背向下模仁的侧面上具有台阶面,所述斜楔块设置在所述台阶面上,且斜楔块与基座之间通过紧固件连接。通过台阶面来安装斜楔块,能保证斜楔块安装稳定。斜楔块与基座之间通过紧固件连接,使得斜楔块安装方便,且稳定性好。

7、在上述的模具的滑块机构中,所述支撑平面水平设置,所述动模还具有与支撑平面垂直连接的导向面,所述导向结构设置在所述导向面上。支撑平面能保证耐磨片以及滑块稳定地平移,导向面则给导向结构提供了较为平整的安装面,使得导向结构安装方便、安装稳定,进而能为滑块提供较为精准的导向,保证滑块移动稳定、运行精度高。

8、在上述的模具的滑块机构中,所述导向部呈板状且与导向面相平行,所述导向结构包括均水平设置在导向面上的上导轨和下导轨,所述上导轨的底面上具有条形凸起一,条形凸起一与导向面之间形成开口朝下的导向槽一,所述下导轨的顶面上具有条形凸起二,条形凸起二与导向面之间形成开口朝上的导向槽二,所述导向部与导向面相贴合,导向部的顶部具有与导向槽一滑动配合的条形滑动部一,导向部的底部具有与导向槽二滑动配合的条形滑动部二。该导向结构的设计能限制导向部竖向以及横向即垂直于导向面方向的自由度,使得滑块稳定地沿着上导轨和下导轨的长度方向平移。导向部的顶部和底部分别受到了上导轨和下导轨的支撑和导向,使得滑块平衡性好,滑块移动过程更为稳定。而且,上导轨和下导轨形成了力的分担,能保护上导轨和下导轨不易发生变形而使用寿命得以延长,进而能为滑块提供更为稳定和精准的导向。

9、在上述的模具的滑块机构中,所述导向面上还设有位于上导轨和下导轨之间且水平设置的中间导轨,所述导向部朝向导向面的侧面上开设有与中间导轨滑动配合的条形导槽。增加中间导轨后,中间导轨和上导轨、下导轨一起对滑块进行导向,为滑块提供了较大的导向面积,提升了滑块运行的稳定性和精度。同时,中间导轨还进一步分担了上导轨和下导轨受到的竖向力,使得各个导轨均不易发生变形,使用寿命得以延长,进而能为滑块提供更为稳定和精准的导向。

10、在上述的模具的滑块机构中,所述导向部上连接有与下导轨相平行的连接轴,所述动模的外壁上固连有限位座且连接轴穿过所述限位座,所述连接轴上套设有能驱使滑块朝远离下模仁的方向移动的弹簧。在开模时,弹簧力可以辅助滑块滑出。另外,在弹簧力的作用下,滑块能保持在滑出状态下不松动,因此弹簧还具有滑块滑出时进行行程限位的作用,保证合模时,定模上的拔块能精准的滑入斜楔块上的斜导槽,提升滑动机构运行的稳定性和可靠性。

11、在上述的模具的滑块机构中,所述斜导槽为由上至下逐渐向远离下模仁方向倾斜的通槽,所述斜导槽的上端具有开口由下至上逐渐增大的喇叭口。喇叭口的设计,使得斜导槽的上端开口较大,进而使合模时拔块能精准的滑入斜导槽内,提升滑动机构运行的稳定性和可靠性。

12、在上述的模具的滑块机构中,所述拨块呈矩形板状,所述拨块的其中一侧边上垂直连接有拨动翻沿,所述拨动翻沿插入斜导槽内。该结构的拨块结构较为简单,占用空间小,因此能使得本滑块机构具有结构紧凑、占用空间小的优点。拨动翻沿与拨块一体成型,能保证拨动翻沿强度高不易变形,进而能稳定、可靠地带动滑块进行移动。

13、与现有技术相比,本模具的滑块机构具有以下优点:

14、1、本滑块机构中,采用了侧部布置导向结构的设计,同时滑块的底部通过耐磨片进行支撑,使得滑块的位置精度以及平衡性都得以保证,进而能使滑块始终与其侧部的导向结构具有较高的配合精度。同时,由于耐磨片承受了合模压力,这样还能有效地保护导向结构,避免导向结构受力过大导致其出现磨损,因此能使导向结构始终保持较高的导向精度,使得滑块运行精度得以保证、使用寿命得以延长,同时模具运行稳定性大大提升。

15、2、相比于传统依靠斜导柱驱动滑块移动的结构,本滑块机构由于结构更为紧凑,因此具有占用空间小的优点,且在分型面比较陡情况下,本滑块机构具有较好的适用效果。

- 还没有人留言评论。精彩留言会获得点赞!