轮胎成型机的制作方法

本技术涉及轮胎加工,具体而言,涉及一种轮胎成型机。

背景技术:

1、目前,半钢轮胎生产所使用成型机自动化程度日益提高,在保证轮胎质量的前提下,对于生产效率的提升也有迫切的需求。现有轮胎压合装置基本采用固定安装在主机中部压合工位,轮胎成型过程成型鼓需移动至压合工位进行滚压,轮胎成型结束,卸胎后成型鼓返回贴合工位进行下一循环。上述方式在完成卸胎后,成型鼓方能返回到贴合工位,整体工序时间较长,加工效率低。

技术实现思路

1、本实用新型的主要目的在于提供一种轮胎成型机,以解决现有技术中的轮胎成型机轮胎压合的整体工序时间较长的问题。

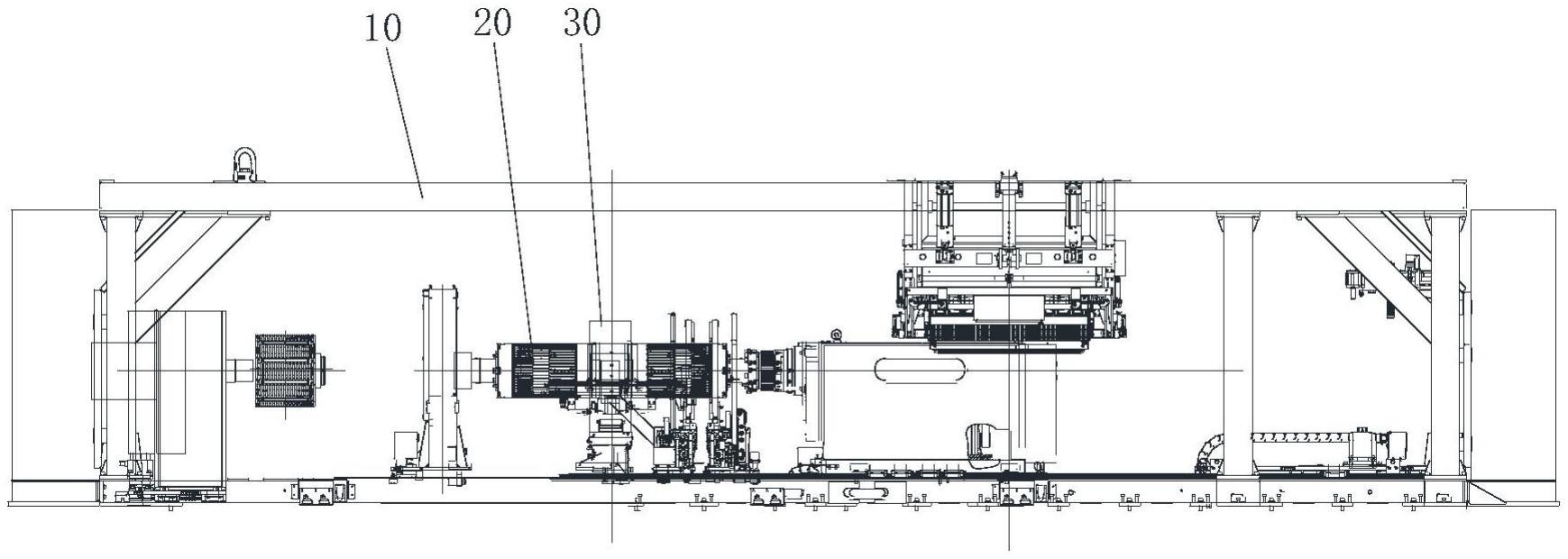

2、为了实现上述目的,本实用新型提供了一种轮胎成型机,包括:主机架,主机架具有辊压位和贴合位;成型鼓,成型鼓相对于主机架可移动设置;轮胎压合装置,轮胎压合装置与主机架可移动连接,成型鼓设置在轮胎压合装置的一侧,成型鼓与轮胎压合装置能够同步由辊压位向贴合位移动,轮胎压合装置包括中心压辊和组合压辊,组合压辊包括多个子压辊,中心压辊位于子压辊之间;压合驱动装置,压合驱动装置与轮胎压合装置和主机架驱动连接,并驱动轮胎压合装置在主机架上移动。

3、进一步地,轮胎压合装置还包括:架体,架体与主机架可移动连接,中心压辊和组合压辊均活动设置在架体上;卸胎组件,卸胎组件与架体连接,卸胎组件具有用于放置胎胚的放置位,卸胎组件能够夹紧或者释放胎胚;称重传感器,称重传感器设置在卸胎组件的底部,并位于卸胎组件和架体之间,称重传感器能够检测卸胎组件上的胎胚的重量。

4、进一步地,轮胎压合装置还包括卸胎辅助托板,卸胎辅助托板与架体连接,并且相对于架体倾斜设置,卸胎辅助托板位于卸胎组件和外部卸胎位之间,胎胚经由卸胎辅助托板退出放置位。

5、进一步地,轮胎压合装置还包括架体,架体包括第一架体部和第二架体部,第一架体部与主机架可移动连接,中心压辊和压合驱动装置均设置在第一架体部上,第二架体部倾斜设置在第一架体部的顶部,组合压辊设置在第二架体部上。

6、进一步地,第一架体部具有l形结构,中心压辊和压合驱动装置均设置在l形结构的内侧。

7、进一步地,第二架体部包括:固定部,固定部与第一架体部连接;第一移动部,第一移动部可移动地设置在固定部上;第二移动部,第二移动部可移动地设置在第一移动部上,并且第一移动部和第二移动部的移动方向之间具有夹角,组合压辊位于第二移动部上。

8、进一步地,轮胎压合装置还包括第一驱动部和第二驱动部,第一驱动部和第二驱动部分别与第一移动部和第二移动部驱动连接,并驱动第一移动部和第二移动部移动。

9、进一步地,第二移动部设置有多个,并与子压辊一一对应设置。

10、进一步地,第一移动部的移动方向沿放置在轮胎压合装置上的胎胚的径向设置,第二移动部沿放置在轮胎压合装置上的胎胚的轴向设置。

11、进一步地,轮胎压合装置还包括摆转驱动件,摆转驱动件与组合压辊驱动连接,并驱动组合压辊沿与轴线垂直的摆转中心摆转。

12、应用本实用新型的技术方案,通过将成型鼓和轮胎压合装置均可移动地设置在主机架上,并且二者能够在压合驱动装置的驱动下整体在辊压位和贴合位之间切换,这样,当成型鼓和轮胎压合装置在辊压位向贴合位移动的过程中,轮胎压合装置即可对成型鼓上的胎坯进行辊压,从而将压合过程与移动过程融合在一起,成型鼓不必单独等待辊压的过程,在移动的过程中即完成了贴合等操作,而当移动过程完成时,压合过程也随即完成,从而使得成型鼓可立刻返回贴合位开始下一循环的工作。上述设置方式在轮胎成型过程,将压合工步由原在固定工位执行,优化为边进行辊压,成型鼓边向贴合位移动,节省了单胎循环时间,有效地提升设备的综合生产效率,尤其在全自动机型中,配合机械手,可实现胎坯的自动物流。

技术特征:

1.一种轮胎成型机,其特征在于,包括:

2.根据权利要求1所述的轮胎成型机,其特征在于,所述轮胎压合装置(30)还包括:

3.根据权利要求2所述的轮胎成型机,其特征在于,所述轮胎压合装置(30)还包括卸胎辅助托板(36),所述卸胎辅助托板(36)与所述架体(33)连接,并且相对于所述架体(33)倾斜设置,所述卸胎辅助托板(36)位于所述卸胎组件(34)和外部卸胎位之间,胎胚经由所述卸胎辅助托板(36)退出所述放置位。

4.根据权利要求1所述的轮胎成型机,其特征在于,所述轮胎压合装置(30)还包括架体(33),所述架体(33)包括第一架体部(331)和第二架体部(332),所述第一架体部(331)与所述主机架(10)可移动连接,所述中心压辊(31)和所述压合驱动装置(40)均设置在所述第一架体部(331)上,所述第二架体部(332)倾斜设置在所述第一架体部(331)的顶部,所述组合压辊设置在所述第二架体部(332)上。

5.根据权利要求4所述的轮胎成型机,其特征在于,所述第一架体部(331)具有l形结构,所述中心压辊(31)和所述压合驱动装置(40)均设置在所述l形结构的内侧。

6.根据权利要求4所述的轮胎成型机,其特征在于,所述第二架体部(332)包括:

7.根据权利要求6所述的轮胎成型机,其特征在于,所述轮胎压合装置(30)还包括第一驱动部(37)和第二驱动部(38),所述第一驱动部(37)和所述第二驱动部(38)分别与所述第一移动部(334)和所述第二移动部(335)驱动连接,并驱动所述第一移动部(334)和所述第二移动部(335)移动。

8.根据权利要求6所述的轮胎成型机,其特征在于,所述第二移动部(335)设置有多个,并与所述子压辊(32)一一对应设置。

9.根据权利要求6所述的轮胎成型机,其特征在于,所述第一移动部(334)的移动方向沿放置在所述轮胎压合装置(30)上的胎胚的径向设置,所述第二移动部(335)沿放置在所述轮胎压合装置(30)上的胎胚的轴向设置。

10.根据权利要求1所述的轮胎成型机,其特征在于,所述轮胎压合装置(30)还包括摆转驱动件(39),所述摆转驱动件(39)与所述组合压辊驱动连接,并驱动所述组合压辊沿与轴线垂直的摆转中心摆转。

技术总结

本技术提供了一种轮胎成型机,包括:主机架,主机架具有辊压位和贴合位;成型鼓,成型鼓相对于主机架可移动设置;轮胎压合装置,轮胎压合装置与主机架可移动连接,成型鼓设置在轮胎压合装置的一侧,成型鼓与轮胎压合装置能够同步由辊压位向贴合位移动,轮胎压合装置包括中心压辊和组合压辊,组合压辊包括多个子压辊,中心压辊位于子压辊之间;压合驱动装置,压合驱动装置与轮胎压合装置和主机架驱动连接,并驱动轮胎压合装置在主机架上移动。本技术解决了现有技术中的轮胎成型机轮胎压合的整体工序时间较长的问题。

技术研发人员:侯东云,戚坤,张洪业,刘立忠

受保护的技术使用者:软控股份有限公司

技术研发日:20230110

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!