风电叶片叶根预制件灌注装置的制作方法

本技术涉及风电叶片生产的叶根预制件灌注体系,特别涉及风电叶片叶根预制件灌注装置。

背景技术:

1、风电叶片是风电机组的核心部件。叶片在运行过程中,叶身承担的风能载荷全部通过叶根传递至轮毂,因此叶片的叶根区域应具备良好的结构性能,要求该区域无纤维褶皱等缺陷。

2、目前叶根预制件模具与主壳体是1套叶根预制件模具供应2套主壳体模具,且主壳体的成型时间需要24h,成型时间较长,这对叶根预制件的供应增加了难度,同时,现有叶根预制件的灌注体系通常采用弦向灌注体系,例如:公开号为cn109968689a的一种用于预埋型风电叶片叶根的灌注系统及灌注成型工艺,公开了:在导流网与真空袋膜之间设有相交且垂直布置的展向注胶欧姆管和弦向注胶欧姆管,展向注胶欧姆管和弦向注胶欧姆管呈t型布置,导流网包括慢速导流网和快速导流网,所述导流网为两层,由下至上依次为慢速导流网和快速导流网,通过对展向注胶欧姆管和弦向注胶欧姆管的布置位置进行优化,可以控制胶液的流动扩散方式、流动扩散速度,得到的风电叶片的质量稳定可靠,但是该灌注系统对作业人员的技术要求较高,作业人员劳动强度较大,易出现外表面的夹层干纱等灌注缺陷,且在玻璃纤维布层上铺设双层导流网,导流网铺设时间较长,实用性较差。

3、为此,提出一种风电叶片叶根预制件灌注装置。

技术实现思路

1、本实用新型提出了一种风电叶片叶根预制件灌注装置,该装置采用轴向灌注体系,降低了作业人员的技术要求和劳动强度,不易出现外表面的夹层干纱等灌注缺陷,且铺设单层导流网,大大缩短了铺设导流网的时间,成型时间较短,降低了叶根预制件的供应难度。

2、为了实现上述目的,本实用新型的技术方案如下:

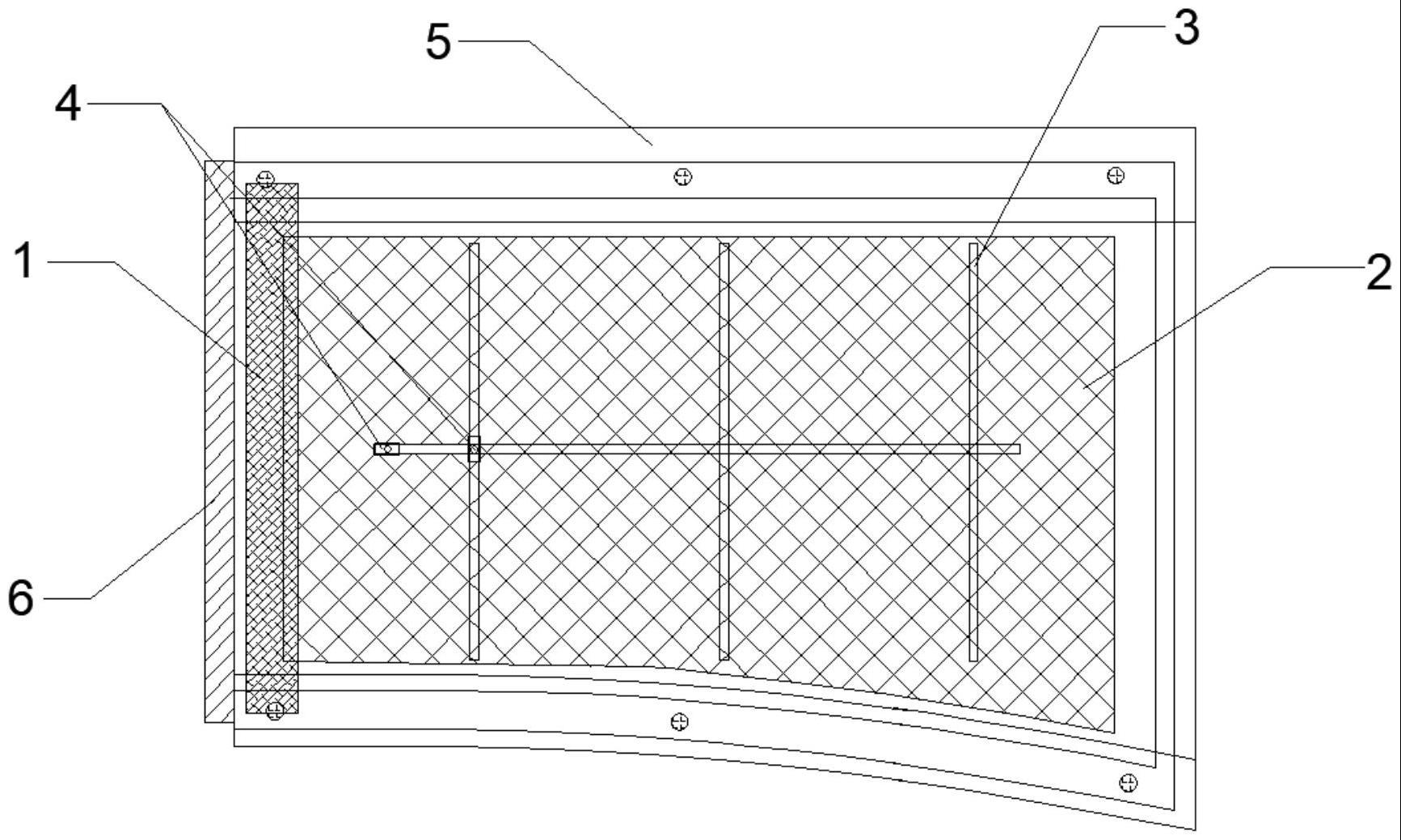

3、风电叶片叶根预制件灌注装置,包括叶根预制件模具、抽气袋、玻璃纤维布层、导流网和流道,所述抽气袋设置于叶根预制件模具表面,且抽气袋靠近叶根预制件模具法兰边布设,所述玻璃纤维布层设置于叶根预制件模具和抽气袋的表面,所述导流网设置于玻璃纤维布层的表面,所述流道呈“丰”字型布置于导流网的表面,所述流道的弦向位置与叶根预制件模具中分模线位置之间的距离为100mm~200mm,所述流道上设有两个注胶口,且两个注胶口分别布设于左侧环向方向上流道的最低点位置和左侧轴向方向上流道的起点位置。

4、具体的,所述抽气袋为vap膜抽气袋。

5、具体的,所述vap膜抽气袋的幅宽为300mm。

6、具体的,所述导流网与叶根预制件模具法兰边之间的距离为50mm~80mm。

7、具体的,所述导流网的弦向位置与叶根预制件模具中分模线位置之间的距离为30mm~50mm。

8、本实用新型的有益效果为:本实用新型通过在叶根预制件模具表面依次设置抽气袋、玻璃纤维布层、导流网和流道,该装置采用轴向灌注体系,降低了作业人员的技术要求和劳动强度,提高了灌注速率;同时,相较于双层导流网而言,本装置采用单层导流网,大大减少了导流网的铺设时间;“丰”字型流道的灌注方式为轴向布层浸润,大大缩短了灌注时间,成型时间较短,降低了叶根预制件的供应难度以及灌注带来的质量隐患,不易出现外表面的夹层干纱等灌注缺陷。

技术特征:

1.风电叶片叶根预制件灌注装置,包括叶根预制件模具、抽气袋、玻璃纤维布层、导流网和流道,其特征在于,所述抽气袋设置于叶根预制件模具表面,且抽气袋靠近叶根预制件模具法兰边布设,所述玻璃纤维布层设置于叶根预制件模具和抽气袋的表面,所述导流网设置于玻璃纤维布层的表面,所述流道呈“丰”字型布置于导流网的表面,所述流道的弦向位置与叶根预制件模具中分模线位置之间的距离为100mm~200mm,所述流道上设有两个注胶口,且两个注胶口分别布设于左侧环向方向上流道的最低点位置和左侧轴向方向上流道的起点位置。

2.根据权利要求1所述的风电叶片叶根预制件灌注装置,其特征在于,所述抽气袋为vap膜抽气袋。

3.根据权利要求2所述的风电叶片叶根预制件灌注装置,其特征在于,所述vap膜抽气袋的幅宽为300mm。

4.根据权利要求1所述的风电叶片叶根预制件灌注装置,其特征在于,所述导流网与叶根预制件模具法兰边之间的距离为50mm~80mm。

5.根据权利要求1所述的风电叶片叶根预制件灌注装置,其特征在于,所述导流网的弦向位置与叶根预制件模具中分模线位置之间的距离为30mm~50mm。

技术总结

本技术涉及风电叶片生产的叶根预制件灌注体系技术领域,特别涉及风电叶片叶根预制件灌注装置,包括叶根预制件模具、抽气袋、玻璃纤维布层、导流网和流道,所述抽气袋设置于叶根预制件模具表面,所述玻璃纤维布层设置于叶根预制件模具和抽气袋的表面,所述导流网设置于玻璃纤维布层的表面,所述流道呈“丰”字型布置于导流网的表面,所述流道上设有注胶口,且注胶口分别布设于左侧环向方向上流道的最低点位置和左侧轴向方向上流道的起点位置。本技术采用轴向灌注体系,降低了作业人员的技术要求和劳动强度,提高了灌注速率;采用单层导流网,大大减少了导流网的铺设时间;“丰”字型流道的灌注方式为轴向布层浸润,大大缩短了灌注时间。

技术研发人员:陈斌文,许中璞

受保护的技术使用者:甘肃重通成飞新材料有限公司

技术研发日:20230113

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!