一种注塑机自动下料机构的制作方法

本技术属于注塑机,更具体地说,特别涉及一种注塑机自动下料机构。

背景技术:

1、注塑机又名注射成型机或者注射机,它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。其中安全头盔为最普遍的塑料注塑加工而成,先把塑料颗粒熔化,用注塑成型机一次性全打进安全头盔的模具里,射出的塑料再经过瞬间水冷就立刻成型。现有的安全头盔注塑机在生产使用时,大都需要人工手动顶推驱使安全头盔完成脱模过程,操作较为繁琐费力不便,造成脱模动作和下料动作需配合分步进行,致使设备的生产效率欠佳,且增加了操作人员的工作量。

技术实现思路

1、为了解决上述技术问题,本实用新型提供一种注塑机自动下料机构,以解决上述背景技术中提出大都需要人工手动顶推驱使安全头盔完成脱模过程,操作较为繁琐费力不便,致使设备的生产效率欠佳的问题。

2、本实用新型一种注塑机自动下料机构的目的与功效,由以下具体技术手段所达成:

3、一种注塑机自动下料机构,包括:底座,所述底座上设有滑动架;所述滑动架上设有两处调节组件,且两处调节组件呈对称方式分布,并且调节组件上设有夹持组件;所述滑动架上中间位置设有驱动机构;所述底座顶部设有气缸,且气缸位于滑动架后方;所述底座上方设有支撑顶座;所述支撑顶座顶部设有注塑机主体;所述注塑机主体的模具里设有安全头盔,且安全头盔位于两处夹持组件之间。

4、进一步的,所述底座顶部设有两处导向滑槽,且两处导向滑槽呈对称方式分布,底座顶部设有安装座,且气缸固定安装于安装座顶部,底座顶部四处对角位置设有支撑柱,且支撑柱与支撑顶座相连接。

5、进一步的,所述滑动架前侧开设有安装槽,安装槽为矩形凹槽结构,且安装槽的上下侧壁开设有限位滑槽。

6、进一步的,所述调节组件包括齿板、限位块和连接架杆,齿板一侧设有限位块,齿板设置于滑动架的安装槽内,且齿板通过限位块与限位滑槽滑动连接,齿板一端设有连接架杆。

7、进一步的,所述驱动机构包括第一电机、转动轴杆和齿轮,第一电机的转轴上设有转动轴杆,且转动轴杆端部设有齿轮,第一电机安装于滑动架后部,且转动轴杆通过轴承与滑动架转动连接,并且齿轮与齿板啮合连接。

8、进一步的,所述夹持组件包括连接柱、转动件和吸盘,连接柱端部设有转动件,且转动件上设有吸盘,转动件固定安装于连接架杆顶端,且吸盘吸附于安全头盔上。

9、进一步的,所述气缸的推杆端部设有连接罩,连接罩为矩形空腔结构,且连接罩固定安装于滑动架后部,并且第一电机位于连接罩内,连接罩底部设有两处滑块,且连接罩通过滑块与底座的导向滑槽滑动连接。

10、进一步的,所述支撑顶座前部设有收料槽,且收料槽与安全头盔位置相对应,收料槽内设有传送带,支撑顶座右侧前部位置设有第二电机,且传送带的传动辊与第二电机的转轴相连接。

11、有益效果:

12、1、本装置由第一电机提供动力,通过齿轮和两处齿板传动,能够使两处连接架杆同时带动夹持组件向中间聚拢,利用左右两处吸盘与安全头盔吸附连接,同时开启由气缸顶推连接罩和滑动架沿着导向滑槽向前滑动,进而完成安全头盔的脱模过程,这省去人工脱模的麻烦,使用操作方便灵活。

13、2、通过第一电机驱使齿轮反向转动,使两处夹持组件向两侧分离,并解除吸盘对安全头盔的吸附动作,使安全头盔能够掉落至支撑顶座的收料槽内,并由传送带进行输送完成自动收放和下料过程,简化了设备整体的使用流程,有效提升了设备的生产效率。

技术特征:

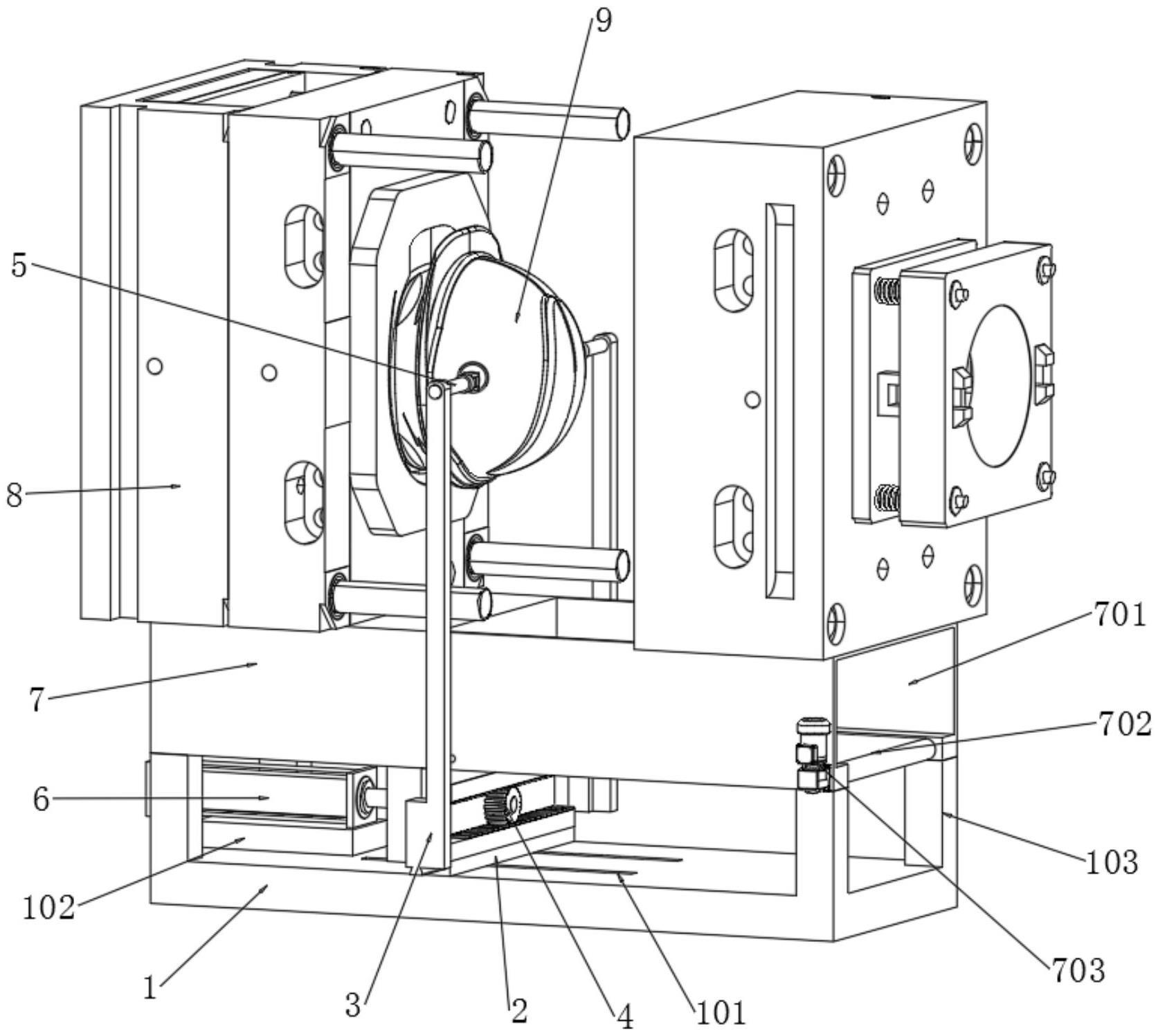

1.一种注塑机自动下料机构,其特征在于:注塑机自动下料机构,包括:底座(1),所述底座(1)上设有滑动架(2);所述滑动架(2)上设有两处调节组件(3),且两处调节组件(3)呈对称方式分布,并且调节组件(3)上设有夹持组件(5);所述滑动架(2)上中间位置设有驱动机构(4);所述底座(1)顶部设有气缸(6),且气缸(6)位于滑动架(2)后方;所述底座(1)上方设有支撑顶座(7);所述支撑顶座(7)顶部设有注塑机主体(8);所述注塑机主体(8)的模具里设有安全头盔(9),且安全头盔(9)位于两处夹持组件(5)之间。

2.如权利要求1所述注塑机自动下料机构,其特征在于:所述底座(1)顶部设有两处导向滑槽(101),且两处导向滑槽(101)呈对称方式分布,底座(1)顶部设有安装座(102),且气缸(6)固定安装于安装座(102)顶部,底座(1)顶部四处对角位置设有支撑柱(103),且支撑柱(103)与支撑顶座(7)相连接。

3.如权利要求1所述注塑机自动下料机构,其特征在于:所述滑动架(2)前侧开设有安装槽(201),安装槽(201)为矩形凹槽结构,且安装槽(201)的上下侧壁开设有限位滑槽(202)。

4.如权利要求1所述注塑机自动下料机构,其特征在于:所述调节组件(3)包括齿板(301)、限位块(302)和连接架杆(303),齿板(301)一侧设有限位块(302),齿板(301)设置于滑动架(2)的安装槽(201)内,且齿板(301)通过限位块(302)与限位滑槽(202)滑动连接,齿板(301)一端设有连接架杆(303)。

5.如权利要求1所述注塑机自动下料机构,其特征在于:所述驱动机构(4)包括第一电机(401)、转动轴杆(402)和齿轮(403),第一电机(401)的转轴上设有转动轴杆(402),且转动轴杆(402)端部设有齿轮(403),第一电机(401)安装于滑动架(2)后部,且转动轴杆(402)通过轴承与滑动架(2)转动连接,并且齿轮(403)与齿板(301)啮合连接。

6.如权利要求1所述注塑机自动下料机构,其特征在于:所述夹持组件(5)包括连接柱(501)、转动件(502)和吸盘(503),连接柱(501)端部设有转动件(502),且转动件(502)上设有吸盘(503),转动件(502)固定安装于连接架杆(303)顶端,且吸盘(503)吸附于安全头盔(9)上。

7.如权利要求1所述注塑机自动下料机构,其特征在于:所述气缸(6)的推杆端部设有连接罩(601),连接罩(601)为矩形空腔结构,且连接罩(601)固定安装于滑动架(2)后部,并且第一电机(401)位于连接罩(601)内,连接罩(601)底部设有两处滑块(602),且连接罩(601)通过滑块(602)与底座(1)的导向滑槽(101)滑动连接。

8.如权利要求1所述注塑机自动下料机构,其特征在于:所述支撑顶座(7)前部设有收料槽(701),且收料槽(701)与安全头盔(9)位置相对应,收料槽(701)内设有传送带(702),支撑顶座(7)右侧前部位置设有第二电机(703),且传送带(702)的传动辊与第二电机(703)的转轴相连接。

技术总结

本技术提供一种注塑机自动下料机构,属于注塑机技术领域,以解决现有的安全头盔注塑机在使用时,大都需要人工手动顶推驱使安全头盔完成脱模过程,操作较为繁琐费力不便,致使设备的生产效率欠佳的问题,包括:底座,所述底座上设有滑动架;所述滑动架上设有两处调节组件,且两处调节组件呈对称方式分布,并且调节组件上设有夹持组件;所述滑动架上中间位置设有驱动机构。本技术中通过齿轮和两处齿板传动,能够使两处连接架杆同时带动夹持组件向中间聚拢,利用左右两处吸盘与安全头盔吸附连接,同时开启由气缸顶推连接罩和滑动架沿着导向滑槽向前滑动,进而完成安全头盔的脱模过程,这省去人工脱模的麻烦,使用操作方便灵活。

技术研发人员:胡梦佳,杨劲松,何军

受保护的技术使用者:浙江珠峰工贸有限公司

技术研发日:20230220

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!