一种注塑模具的制作方法

本技术属于模具,涉及一种注塑模具。

背景技术:

1、模具浇口也称为进料口,是指从分流道到模具型腔的一段通道,是浇注系统中截面最小且最短的部分。在成型完毕后浇口最先固化封口,有防止进料回流以及避免型腔压力下降过快使成型品产生收缩凹陷的功能。料把是熔融注塑料遗留在进料流道内成型的部分,在注塑产品脱模时料把需要同时顶出脱模以保护注塑产品,而料把顶杆则用于在注塑产品顶出脱模时同步将料把部分顶起,避免料把断裂影响注塑产品外形;在注塑脱模过程中,往往需要将浇口处的料把与注塑产品同时顶出脱模,再进行剪浇口操作,以保证产品表面质量。

2、授权公告号为cn211440969u的专利公开了一种弯曲弧度浇口进胶系统,包括设置在定模仁上浇口套内的流道和设置在动模仁内的流道,所述动模仁内的流道包括圆弧形流道和直线流道,所述圆弧形流道设置在动模仁上的浇口镶件中,在所述浇口镶件上设有进浇口,所述圆弧形流道的弧度自进胶口逐渐变大过渡至直线流道,在所述直线流道上设有梯形弯曲凹槽。

3、上述结构可保证注塑件的产品质量,但料把的顶出时机与注塑件的顶出时机存在误差时仍可能导致浇口处断裂使料把飞出,影响注塑件产品的表面质量。为此,本领域的一般技术人员容易考虑如:1、在注塑件顶杆与料把顶杆之间设置同步结构,保证两者精确同步顶出;2、增加浇口处的强度,以降低断裂的概率。

技术实现思路

1、本实用新型针对现有的技术存在的上述问题,提供一种注塑模具,本实用新型所要解决的技术问题是:如何避免脱模时料把断裂进而保障产品质量。

2、本实用新型的目的可通过下列技术方案来实现:

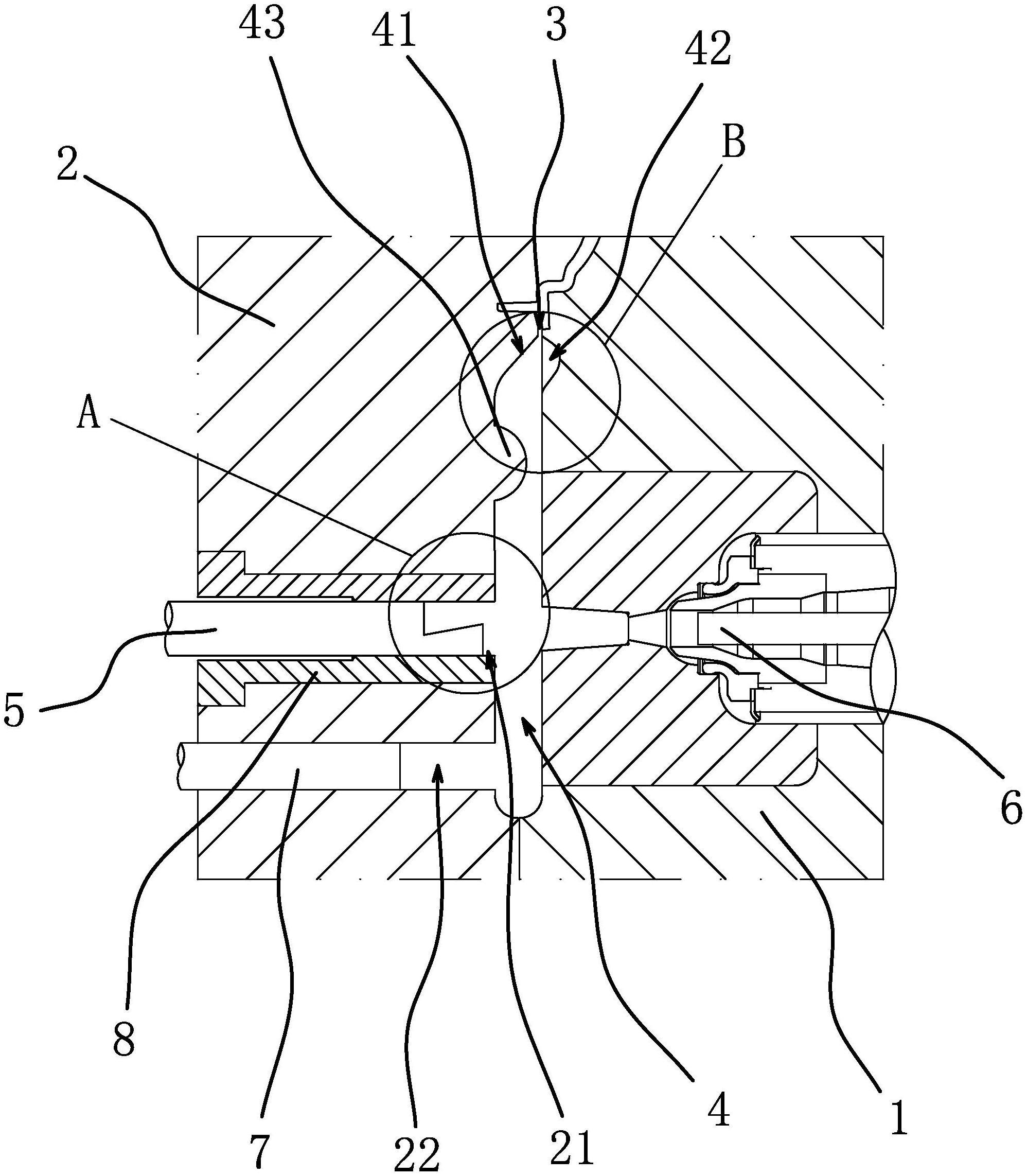

3、一种注塑模具,包括定模和动模,所述定模和动模之间具有浇口和条形的进料流道,所述动模内插设有可相对动模往复活动的料把顶杆,所述料把顶杆沿轴向与所述进料流道的位置相对,其特征在于,所述料把顶杆朝向所述定模一端的端面边沿处开设有勾料缺口,所述勾料缺口的内壁具有限位面,所述限位面沿料把顶杆长度方向朝远离定模所在一侧倾斜,该勾料缺口沿所述进料流道的设置方向贯通该料把顶杆或该勾料缺口的内壁沿进料流道设置方向仅朝向浇口所在一侧。

4、定模和动模通过合模可使产品在两者间的型腔成型,熔融的注塑料可通过进料流道经过浇口再进入型腔内,浇口的尺寸相对进料流道更小,利于在产品成型后对浇口处理时降低对产品表面的处理难度,料把顶杆在开模脱模时可将在进料流道内成型的料把顶出;通过在料把顶杆朝向定模的一端端面边沿设置勾料缺口,在勾料缺口的内壁设置沿料把顶杆长度方向朝远离定模所在一侧倾斜的限位面,这样由于料把顶杆所在区域是可与进料流道内连通的,则进料流道内的熔融料可在注塑时流入勾料缺口与料把顶杆外周的动模之间注塑成型,在脱模冷却阶段硬化成型,在进料流道内成型的料把会与位于勾料缺口内的部分一体成型,而位于勾料缺口内的注塑料则会在动模及勾料缺口内壁限位面的约束下与料把顶杆的在轴向形成限位,即料把顶杆在顶出料把的初始阶段料把会被料把顶杆拉住,使料把不能脱离料把顶杆,且倾斜的限位面利于使在料把顶杆与料把间沿顶出方向产生相对作用力时更容易分离,进而保证后续脱出效果;而通过设置勾料缺口沿进料流道的设置方向贯通该料把顶杆或勾料缺口的内壁沿进料流道设置方向仅朝浇口所在一侧设置,这样当料把顶杆带动位于勾料缺口内的注塑料完全脱离动模后,可通过夹持顶出的注塑件沿进料流道设置方向将注塑件取出,此过程中料把本体的运动行程得到料把顶杆的有效约束,有效减少料把在顶出时偏移距离过大而断裂飞出的概率,保障产品质量。

5、在上述的注塑模具中,所述定模内设有端口与所述进料流道连通的注料喷头,所述动模内具有与所述进料流道连通的定位孔,所述料把顶杆定位插设于所述定位孔内,所述定位孔沿设置方向与所述注料喷头的位置相对。这样注料喷头在喷射熔融料时可直接流入定位孔内壁与勾料缺口之间,利于保障填充入勾料缺口内的注塑料饱和程度,进而提高勾料强度。

6、在上述的注塑模具中,所述勾料缺口沿所述料把顶杆轴向的尺寸与料把顶杆的径向尺寸接近。这样使位于勾料缺口内的注塑料在能产生足够牵拉强度的同时不会占用过多的注塑料,同时也避免注塑料与勾料缺口内壁之间的贴合面积过大导致难以下料。

7、在上述的注塑模具中,所述进料流道的内壁具有朝浇口所在位置延伸并朝定模所在一侧倾斜的导向面,所述导向面延伸至该浇口的内壁处,所述进料流道的内壁还具有朝所述定模所在一侧凹陷形成的缓冲凹槽,所述导向面沿动模的合模方向与所述缓冲凹槽的位置相对。这样导向面可引导进料流道内的熔融料流至浇口处,而缓冲凹槽则增大浇口处的通道截面,这样沿导向面流动的融熔料大部分会先流入另一侧的缓冲凹槽内,使熔融料的动能损耗,再流入浇口时流速则大大降低,利于减少注塑件成型后在浇口处的喷射纹,提高产品质量,同时利于保证浇口处的成型强度,降低注塑件顶出时浇口断裂的风险。

8、在上述的注塑模具中,所述缓冲凹槽的内壁经圆弧过渡处理,该缓冲凹槽的内壁与所述浇口的内壁接合。这样利于保证融熔料顺畅进出缓冲凹槽,避免滞料导致缓冲失效。

9、在上述的注塑模具中,所述进料流道的内壁具有朝所述定模所在一侧拱起形成的弱化凸起,所述弱化凸起沿所述进料流道的长度方向位于所述缓冲凹槽的位置和所述定位孔的位置之间。这样弱化凸起侵占进料流道的内部空间可在料把成型后形成弱化槽,这样当料把顶出与注塑件的顶出时机不同步时,料把可在弱化槽处形成一定的弯曲适应,分摊浇口处产生的变形量,避免料把断裂,利于保证产品质量,同时弱化凸起可使融熔料先朝靠近定模所在一侧流动,然后再沿导向面流动,最后再流至缓冲凹槽,这样充分消耗融熔料动能,减少浇口处产品表面的喷射纹。

10、在上述的注塑模具中,所述料把顶杆朝向所述定模的一端位于所述定位孔内,料把顶杆的该端端面与所述定位孔连通进料流道的端口相间隔。这样在位于勾料缺口内强度较弱的部分与料把本体之间增加与定位孔径向尺寸相当的过渡段,过渡段受力可参与形变,利于减小位于勾料缺口内成型部分在受力时断裂的风险。

11、在上述的注塑模具中,所述动模内还具有与所述定位孔平行布置的轴孔,所述轴孔内定位插设有辅助顶杆,所述辅助顶杆位于所述料把顶杆远离所述浇口的一侧,该辅助顶杆沿轴向与所述进料流道的位置相对,所述辅助顶杆朝向所述定模的一端沿所述进料流道的长度方向与所述料把顶杆相对且与所述勾料缺口所在的位置错位。这样辅助顶杆可与料把顶杆同步运动将料把顶出,利于使料把顺畅脱离进料流道,此外熔融料在轴孔内成型的尺寸更长,这样当辅助顶杆完全顶出后可保证勾料缺口内成型的部分也完全脱离定位孔,便于判断脱模情况。

12、在上述的注塑模具中,所述动模内可拆卸连接有司筒,所述司筒的内孔形成所述定位孔,该司筒远离所述定模一端的内径尺寸大于所述料把顶杆的外径尺寸,所述料把顶杆朝向所述定模的一端外周与所述司筒的内壁过渡配合。这样料把在脱离后产生的粉屑难以倾入至司筒内腔,保证磨具精度,同时司筒远离定模一端可降低料把顶杆与司筒之间的摩擦面积,保证顶出动作顺畅,此外司筒自身可拆卸,即可更换不同内径规格的司筒,进而适配不同料把顶杆,利于提升模具的适用性。

13、在上述的注塑模具中,所述料把顶杆包括同轴布置的活动杆和套筒,所述勾料缺口位于所述活动杆的一端,所述活动杆的另一端插设于所述套筒内可沿轴向相对该套筒往复活动,所述套筒朝向所述定模的一端内缘设有环形的限位挡沿,所述该活动杆的另一端外周与所述限位挡沿之间抵靠设置有套设于活动杆外围的压簧,所述活动杆的外周具有与所述套筒的端面限位抵靠的环形台阶面。这样活动杆在受到料把的牵拉时可朝定模所在一侧活动并带动压簧压缩,即当料把顶杆的顶出动作与注塑件顶杆或辅助顶杆不匹配时可能造成对料把的牵拉,此时活动杆可适用性伸出部分长度进而降低料把本身要产生的形变,进而保护料把避免断裂飞出。

14、与现有技术相比,本实用新型的优点如下:

15、本注塑模具料把顶杆在脱模时是可伸出进料流道内的,则进料流道内的熔融料可在注塑时经进料缺口流入勾料缺口与料把顶杆外周的动模之间注塑成型,在脱模冷却阶段硬化成型,在进料流道内成型的料把会与位于勾料缺口内的部分一体成型,而位于勾料缺口内的注塑料则会在动模及扩口状勾料缺口内壁的约束性与料把顶杆的在轴向形成限位,即料把顶杆在顶出料把的初始阶段料把会被料把顶杆拉住,使料把不能脱离料把顶杆,当料把顶杆带动位于勾料缺口内的注塑料完全脱离动模后,可通过夹持顶出的注塑件沿勾料缺口敞口朝向运动将注塑件取出,此过程中料把本体的运动行程得到料把顶杆的有效约束,有效减少料把在顶出时偏移距离过大而断裂飞出的概率,保障产品质量。

- 还没有人留言评论。精彩留言会获得点赞!