一种橡筋带缝合调节对齐机构的制作方法

本技术涉及橡筋带加工设备,特别地,涉及一种橡筋带缝合调节对齐机构。

背景技术:

1、现有的橡筋带缝合机结构如公告号为cn215589991u的中国实用新型专利一种全自动多头橡筋缝合机,其主要结构包括第一安装架、第二安装架,在第一安装架上安装有第二主动轮、第二从动轮,在第二安装架上安装有第一主动轮、第一从动轮,在第二安装架上安装有第一气缸、切焊刀,在第一安装架上安装有超声波震动头。

2、在实际加工过程中,待加工的橡筋带两端分别位于第一安装架、第二安装架上,橡筋带的一端被夹持于第一安装架上的第二主动轮和第二从动轮之间,橡筋带的另一端被夹持于第二安装架的第一主动轮和第一从动轮之间,控制第一主动轮和第二主动轮的配合转动,橡筋带会逐步垂挂于第一安装架和第二安装架之间,位于第一安装架和第二安装架之间的橡筋带形成下垂的u形,第一气缸驱动切焊刀往超声波震动头一侧进行移动,切焊刀与超声波震动头不仅能将橡筋带切断,而且能将橡筋带两端进行初步焊接,形成环形的橡筋圈。

3、重点参照上述现有公告号为cn215589991u的中国实用新型专利文献中的附图4所示,在切焊刀上还设有左定位杆、右定位杆,在左定位杆和右定位杆之间存在一定的间隔空间;在对橡筋带进行切割、焊接之前,左定位杆和右定位杆之间的间隔空间会卡入到橡筋带,从而使橡筋带达到初步对齐。

4、尽管上述缝合机通过左定位杆和右定位杆在一定程度上提升橡筋带的成圈质量,但若左定位杆与右定位杆之间的间距设定较小,原位于第一安装架一侧和第二安装架一侧橡筋带端部位置相差较大,该橡筋带便无法进入到左定位杆和右定位杆之间的间隔空间内,无法实现物料推齐效果;若左定位杆与右定位杆之间的间距设定较大,原位于第一安装架一侧和第二安装架一侧橡筋带端部位置相差较小,左定位杆和右定位杆则无法与橡筋带的两侧接触,同样无法实现物料推齐效果,因此,上述带有左定位杆、右定位杆的缝合机所生产的橡筋带推齐效果有限,有待进一步提升橡筋带推齐效果。

技术实现思路

1、有鉴于此,本实用新型目的是提供一种橡筋带缝合调节对齐机构,其能有效提升橡筋带的推齐效果。

2、为了解决上述技术问题,本实用新型的技术方案是:

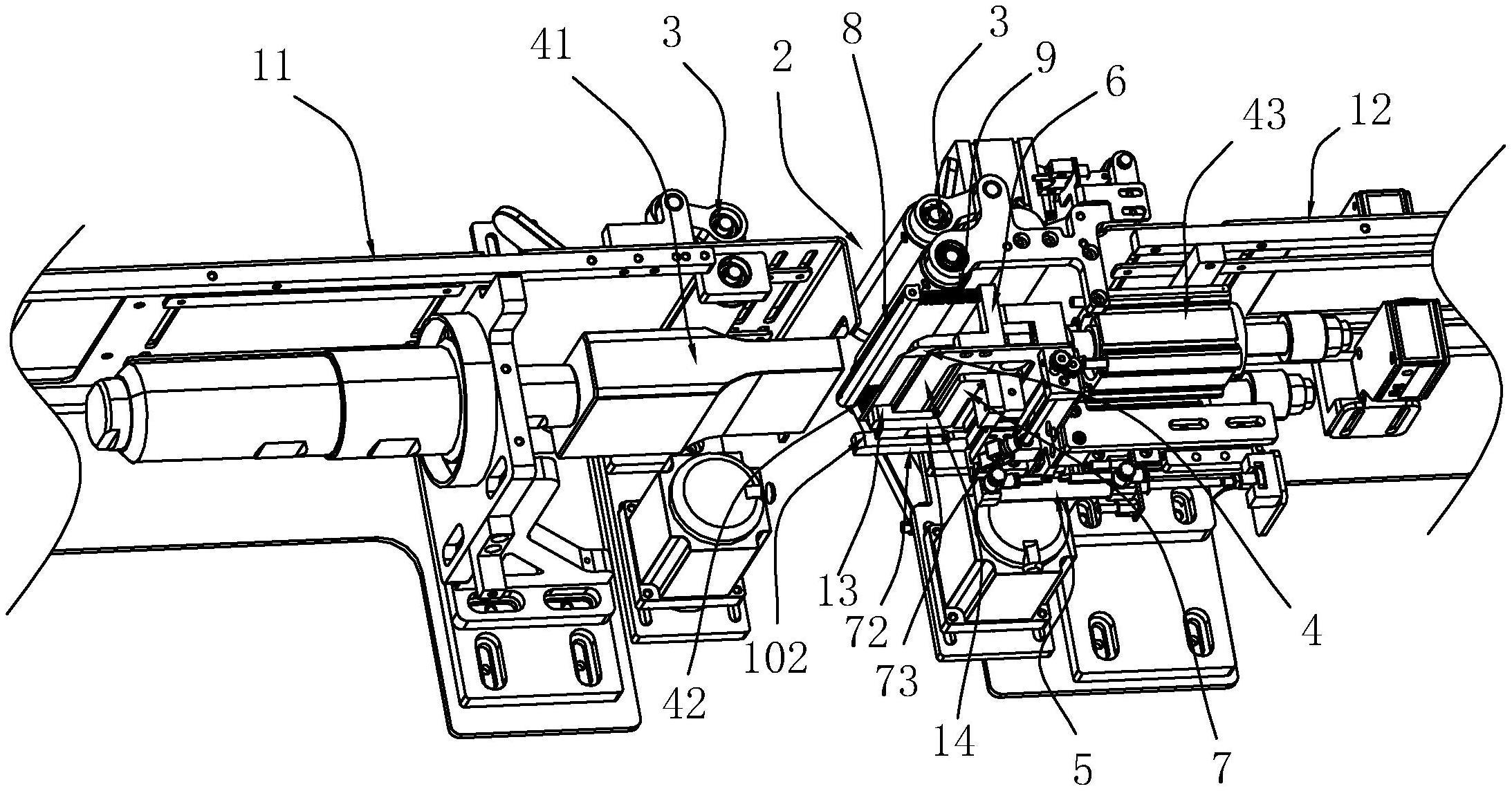

3、一种橡筋带缝合调节对齐机构,包括机架,所述机架包括左架体、右架体,所述左架体和所述右架体之间留有下料空间,所述左架体和所述右架体上均安装有送料部,所述机架上还安装有焊切件,所述焊切件用于对下料空间内的物料进行焊接、切断成橡筋圈,

4、所述右架体上安装有定料驱动件;

5、还包括定料架,所述定料驱动件用于驱动定料架往靠近或远离所述左架体一侧进行移动,所述定料架上设有对料部,所述对料部包括固定对料臂、活动对料臂、对料驱动件,所述固定对料臂与所述活动对料臂之间形成有对料口,所述对料口朝向所述下料空间一侧,橡筋带通过所述对料口,所述对料驱动件用于驱动所述活动对料臂进行移动并用于控制所述对料口开度大小。

6、通过上述技术方案,橡筋带的两端分别位于左架体、右架体的送料部内,即橡筋带的端部被夹持于两个送料部内,橡筋带的中部则位于下料空间位置,两侧的送料部进行配合动作,位于下料空间内的物料下垂形成u形状态;此时,定料驱动件驱动定料架往靠近左架体一侧进行移动,直至橡筋带位于对料口内,对料驱动件驱动活动对料臂进行移动,活动对料臂移动向固定对料臂一侧,对料口逐步缩小,固定对料臂和活动对料臂则也会位于该橡筋带的左右两侧位置,对料驱动件驱动活动对料臂进行移动,活动对料臂与固定对料臂相互配合,可将原位于左架体和右架体的橡筋带进行推齐;切焊后的物料整体度更高;

7、上述加工过程中的重点优势在于,起初,活动对料臂与固定对料臂之间的间距较大,待需进行推齐时,活动对料臂才逐步往固定对料臂方向进行移动,其对料口能适配更大尺寸范围的橡筋带推齐功能,而且推齐效果更出众。

8、优选的,所述对料部包括对料调节件,所述对料调节件包括转动连接于所述定料架的对料调节螺杆,所述固定对料臂与所述定料架呈分体设置,所述对料调节螺杆贯穿且螺纹连接于所述固定对料臂,所述对料调节螺杆用于驱动所述固定对料臂进行移动并用于控制所述对料口开度大小。

9、通过上述技术方案,因不同批次的物料宽度各不相同,可通过旋转对料调节螺杆,对料调节螺杆可驱动固定对料臂进行移动,从而调节固定对料臂与活动对料臂之间的对料口极限大小,可满足更大宽度范围的橡筋带加工使用需求。

10、优选的,所述焊切件包括超声波震动头、切焊刀、切焊驱动件,所述超声波震动头安装于所述左架体上,所述切焊刀安装于所述右架体上,所述切焊驱动件用于驱动所述切焊刀往靠近或远离所述超声波震动头一侧进行移动,所述超声波震动头、切焊刀相互配合以对位于下料空间内的橡筋带进行切焊。

11、通过上述技术方案,超声波震动头与切焊刀相互配合后,一方面,可对物料产生切断效果;另一方面,物料断点处,可形成焊缝,从而形成闭环形状的橡筋环,以便于后续进行进一步缝纫。

12、优选的,还包括定料块,所述定料块与所述定料架之间连接有定料弹簧,所述定料块位于所述焊切件的上方位置,所述定料驱动件用于驱动定料架往靠近或远离所述左架体一侧进行移动,所述定料块与所述左架体侧壁相互配合以对橡筋带进行夹持。

13、通过上述技术方案,在切焊刀与超声波震动头相互配合的过程中,定料驱动件也会驱动定料架、定料块进行移动,定料块与左架体侧壁相互配合并对橡筋带产生夹持作用,即整个过程中,先对橡筋带进行夹持,然后再由切焊刀与超声波震动头进行切焊,可提升橡筋带切焊整体质量。

14、优选的,所述对料部位于所述焊切件下方位置。

15、通过上述技术方案,在加工过程中,先由对料部对橡筋带产生两侧对齐操作,然后再由位于上方的焊切件进行焊切操作;其原因在于,位于下料空间内的呈u形翻折的橡筋带下端为自由端,上端均有相应的固定部件来进行固定,再通过位于下端的对料部对橡筋带产生对齐作用,因此,在焊切件上下部分的橡筋带均存在限位,焊切完成的橡筋带更整齐,加工成型质量更高。

16、优选的,所述固定对料臂靠近于所述左架体的端部设有第一凸起,所述活动对料臂靠近于所述左架体的端部设有第二凸起,所述第一凸起的凸起方向和所述第二凸起的凸起方向均朝上设置;

17、所述定料架上设有限料片,所述限料片延伸向所述左架体一侧,所述限料片侧边贴近于所述第一凸起以及所述第二凸起。

18、通过上述技术方案,首先,设置有第一凸起的固定对料臂、设置有第二凸起的活动对料臂两者均可与限料片侧边相互配合,可在一定程度上提升固定对料臂与活动对料臂之间的滑移稳定性;其次,第一凸起的固定对料臂、设置有第二凸起的活动对料臂两者均可与限料片侧边相互配合后,能有效减少橡筋带意外卡入到固定对料臂、限料片之间,也同样能减少橡筋带意外卡入到活动对料臂与限料片之间;再次,增加了固定对料臂端部以及活动对料臂端部两者对橡筋带的有效接触面积,有助于进一步提升橡筋带的推齐效果。

19、优选的,还包括第一定位块、第二定位块,所述第一定位块固定于所述左架体上,所述第二定位块滑移连接于所述左架体上,所述第一定位块与所述第二定位块之间形成供物料通过的定位空间,所述第一定位块和所述第二定位块端部延伸至下料空间内,所述定料块可与所述第一定位块、第二定位块侧壁相抵。

20、通过上述技术方案,橡筋带在下料空间内下垂至u形状态的过程中,一方面,由于第一定位块与第二定位块之间所形成的定位空间能对橡筋带产生一定的限位作用;另一方面,固定对料臂和活动对料臂则也会位于该橡筋带的左右两侧位置,对料驱动件驱动活动对料臂进行移动,活动对料臂与固定对料臂相互配合,可将原位于左架体和右架体的橡筋带进行推齐;切焊后的橡筋带整体度更高。

- 还没有人留言评论。精彩留言会获得点赞!