注塑成型设备的制作方法

本技术属于注塑成型,更具体地说,是涉及一种注塑成型设备。

背景技术:

1、现有的注塑机中,为了使锁模时稳定可靠,通常通过增加锁模缸体进行锁模,例如,专利申请号为200810163912.5的中国专利公开了一种液压锁模注塑机,其包括安装在机架上的注射装置、动模板、定模板及顶出装置,各模板中安装模具,模板上安装开合模缸体和锁模缸体,在动模板的底部安装滑块,机架上安装滑轨,滑块随着开合模缸体带动的动模板一起在滑轨上滑行,锁模缸体有油管,油管连通微压副油箱,所述的油管上安装面积差增压缸体,在油管与微压副油箱之间安装锁模单向阀,所述的面积差增压缸体包括低压大缸体和高压小缸体,低压大缸体与高压小缸体之间安装增压活塞,油管连接高压小缸体,低压大缸体连接系统油路。然而,上述现有的注塑机结构较复杂,成本高,合模效率低。

技术实现思路

1、本实用新型实施例的目的在于提供一种注塑成型设备,以解决现有技术中存在的注塑机结构复杂、成本高、合模效率低的技术问题。

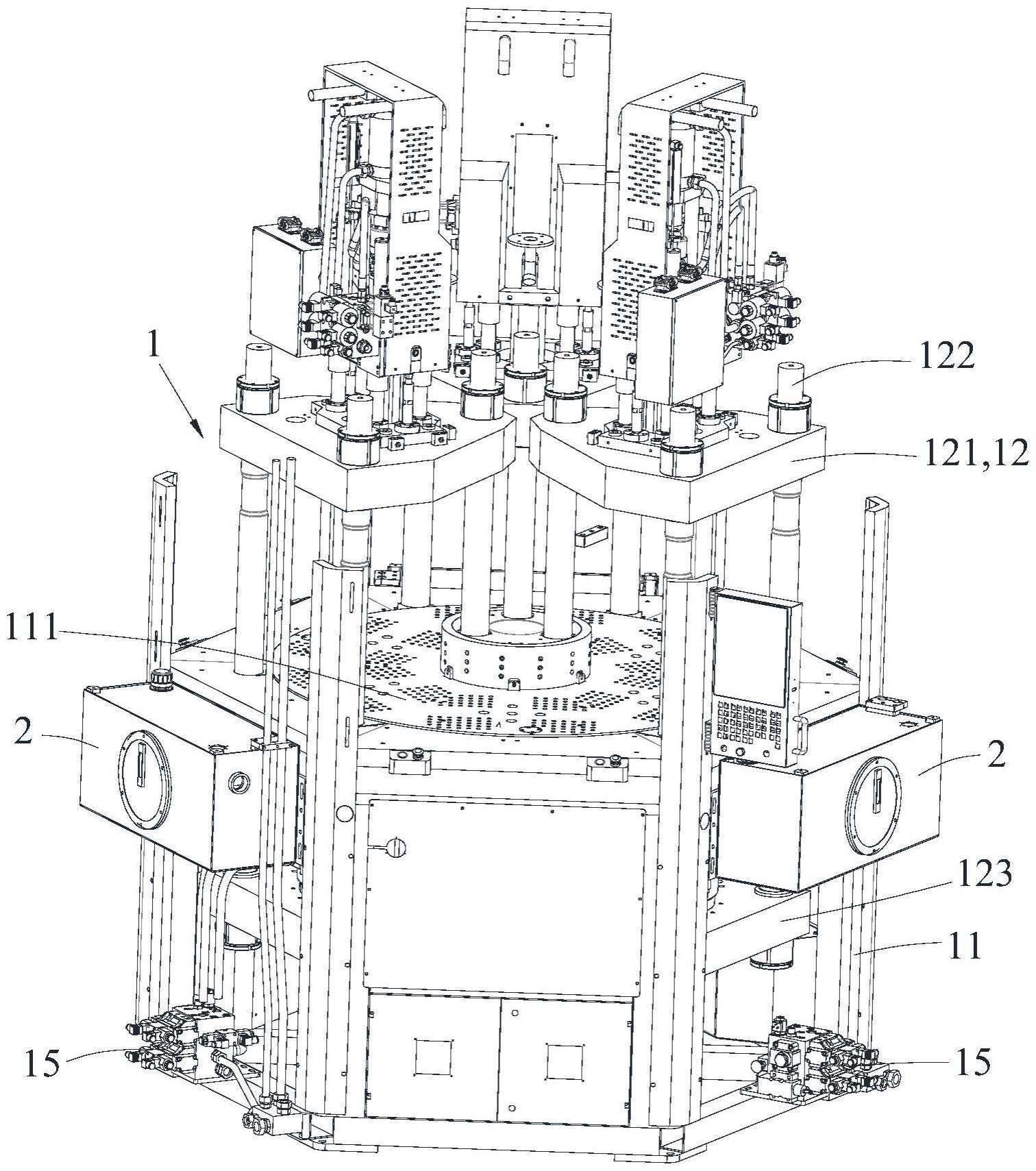

2、为实现上述目的,本实用新型采用的技术方案是:提供一种注塑成型设备,包括主体及副油箱,所述主体包括支架、合模机构、增压机构、油路控制阀及泵油机构,所述支架至少用于安装模具及所述合模机构;所述合模机构至少部分位于所述支架的上方,用于压合所述模具;所述增压机构包括缸体及活塞,所述缸体设置有缸膛及油体进出孔,所述活塞与所述合模机构传动连接并活动插设于所述缸膛处,所述油体进出孔与所述缸膛相连通;所述油体进出孔与所述副油箱之间设置有输油通道,所述油路控制阀安装在所述缸体与所述副油箱之间,用于控制所述输油通道的油路通断;所述泵油机构与所述缸膛管道连接。

3、可选地,所述副油箱所在位置的高度高于所述缸体所在位置的高度,以在打开所述油路控制阀时,所述副油箱内的油在重力的作用下至少部分油自动流入所述缸体的缸膛内。

4、可选地,所述支架包括模具安装块,所述模具安装块用于安装所述模具;所述合模机构包括压模板、连接杆、固定座及液压缸,所述压模板位于所述模具安装块的第一侧,所述连接杆第一端与所述压模板相连,所述连接杆第二端与所述固定座相连,所述液压缸与所述固定座相连;所述缸体安装在所述模具安装块的第二侧,所述活塞与所述固定座相连,所述模具安装块的第一侧与所述模具安装块的第二侧位置相背设置。

5、可选地,所述液压缸安装在所述模具安装块的第二侧,并位于所述模具安装块与所述固定座之间。

6、可选地,所述主体还包括缓冲塞,所述缓冲塞位于所述油体进出孔面向所述副油箱的一侧,所述缓冲塞的侧面形成有与所述油体进出孔及所述副油箱相连通的输油支路。

7、可选地,所述副油箱内设置有储油腔及泄油腔,所述储油腔设置有用于供油进出储油腔的输油孔,所述输油孔与所述油体进出孔管道连接,所述油路控制阀位于所述输油孔与所述油体进出孔之间,所述储油腔与所述泄油腔之间设置有泄油孔,所述泄油孔的高度高于所述输油孔的高度。

8、可选地,所述泄油腔的腔壁处设置有排气孔。

9、可选地,所述泄油腔内设置有阻油壁,所述阻油壁用于阻挡泄油孔的油喷向所述排气孔。

10、可选地,所述排气孔所在位置的高度不低于所述泄油孔所在位置的高度。

11、可选地,所述副油箱还包括空气过滤器,所述储油腔设置有进气孔,所述空气过滤器安装在所述进气孔处。

12、本实用新型提供的注塑成型设备的有益效果在于:与现有技术相比,本实用新型注塑成型设备包括主体及副油箱,主体中的增压机构包括缸体和活塞,缸体设置有缸膛及油体进出孔,油体进出孔与副油箱之间设置有输油通道,油路控制阀用于控制输油通道的油路通断。在合模时,副油箱内的油通过油体进出孔流入缸体内,油路控制阀关闭,泵油机构向缸体内注高压油,因此,活塞能够迅速向下运动,以致合模机构一起迅速向下运动,因此,可以提高合模效率,注塑成型设备的结构也更简单,成本也相应降低。

技术特征:

1.一种注塑成型设备,其特征在于,包括主体及副油箱,所述主体包括支架、合模机构、增压机构、油路控制阀及泵油机构,所述支架至少用于安装模具及所述合模机构;所述合模机构至少部分位于所述支架的上方,用于压合所述模具;所述增压机构包括缸体及活塞,所述缸体设置有缸膛及油体进出孔,所述活塞与所述合模机构传动连接并活动插设于所述缸膛处,所述油体进出孔与所述缸膛相连通;所述油体进出孔与所述副油箱之间设置有输油通道,所述油路控制阀安装在所述缸体与所述副油箱之间,用于控制所述输油通道的油路通断;所述泵油机构与所述缸膛管道连接。

2.如权利要求1所述的注塑成型设备,其特征在于,所述副油箱所在位置的高度高于所述缸体所在位置的高度,以在打开所述油路控制阀时,所述副油箱内的油在重力的作用下至少部分油自动流入所述缸体的缸膛内。

3.如权利要求1或2所述的注塑成型设备,其特征在于,所述支架包括模具安装块,所述模具安装块用于安装所述模具;所述合模机构包括压模板、连接杆、固定座及液压缸,所述压模板位于所述模具安装块的第一侧,所述连接杆第一端与所述压模板相连,所述连接杆第二端与所述固定座相连,所述液压缸与所述固定座相连;所述缸体安装在所述模具安装块的第二侧,所述活塞与所述固定座相连,所述模具安装块的第一侧与所述模具安装块的第二侧位置相背设置。

4.如权利要求3所述的注塑成型设备,其特征在于,所述液压缸安装在所述模具安装块的第二侧,并位于所述模具安装块与所述固定座之间。

5.如权利要求1或2所述的注塑成型设备,其特征在于,所述主体还包括缓冲塞,所述缓冲塞位于所述油体进出孔面向所述副油箱的一侧,所述缓冲塞的侧面形成有与所述油体进出孔及所述副油箱相连通的输油支路。

6.如权利要求1或2所述的注塑成型设备,其特征在于,所述副油箱内设置有储油腔及泄油腔,所述储油腔设置有用于供油进出储油腔的输油孔,所述输油孔与所述油体进出孔管道连接,所述油路控制阀位于所述输油孔与所述油体进出孔之间,所述储油腔与所述泄油腔之间设置有泄油孔,所述泄油孔的高度高于所述输油孔的高度。

7.如权利要求6所述的注塑成型设备,其特征在于,所述泄油腔的腔壁处设置有排气孔。

8.如权利要求7所述的注塑成型设备,其特征在于,所述泄油腔内设置有阻油壁,所述阻油壁用于阻挡泄油孔的油喷向所述排气孔。

9.如权利要求8所述的注塑成型设备,其特征在于,所述排气孔所在位置的高度不低于所述泄油孔所在位置的高度。

10.如权利要求6所述的注塑成型设备,其特征在于,所述副油箱还包括空气过滤器,所述储油腔设置有进气孔,所述空气过滤器安装在所述进气孔处。

技术总结

本技术提供了一种注塑成型设备,包括支架、合模机构、增压机构、油路控制阀、泵油机构及副油箱,增压机构包括缸体及活塞,缸体设置有缸膛及油体进出孔,活塞与合模机构传动连接并活动插设于缸膛处,油体进出孔与缸膛相连通;油体进出孔与副油箱之间设置有输油通道,油路控制阀安装在所述缸体与副油箱之间,用于控制输油通道的油路通断;泵油机构与缸膛管道连接。本技术提供的注塑成型设备,在合模时,副油箱内的油通过油体进出孔流入缸体内,油路控制阀关闭,泵油机构向缸体内注高压油,因此,活塞能够迅速向下运动,以致合模机构一起迅速向下运动,因此,可以提高合模效率,注塑成型设备的结构也更简单,成本也相应降低。

技术研发人员:范开贤

受保护的技术使用者:现代精密机械(深圳)有限公司

技术研发日:20230221

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!