一种超高分子量聚乙烯薄膜的交叉复合设备的制作方法

本技术涉及单向纤维膜交叉复合,具体涉及一种超高分子量聚乙烯薄膜的交叉复合设备及方法。

背景技术:

1、超高分子量聚乙烯(uhmw-pe)纤维是一种单一方向的高强纤维,该纤维通过浸润特殊胶液相互粘接可制成一种超高分子量聚乙烯纤维薄膜。该薄膜由于仅由单向纤维组成,所以在垂直于纤维的方向上几乎无法承受载荷。为实现该材料更综合的应用,通常先将不同方向的纤维进行复合以形成一种纤维结构垂直交叉的复合纤维布。

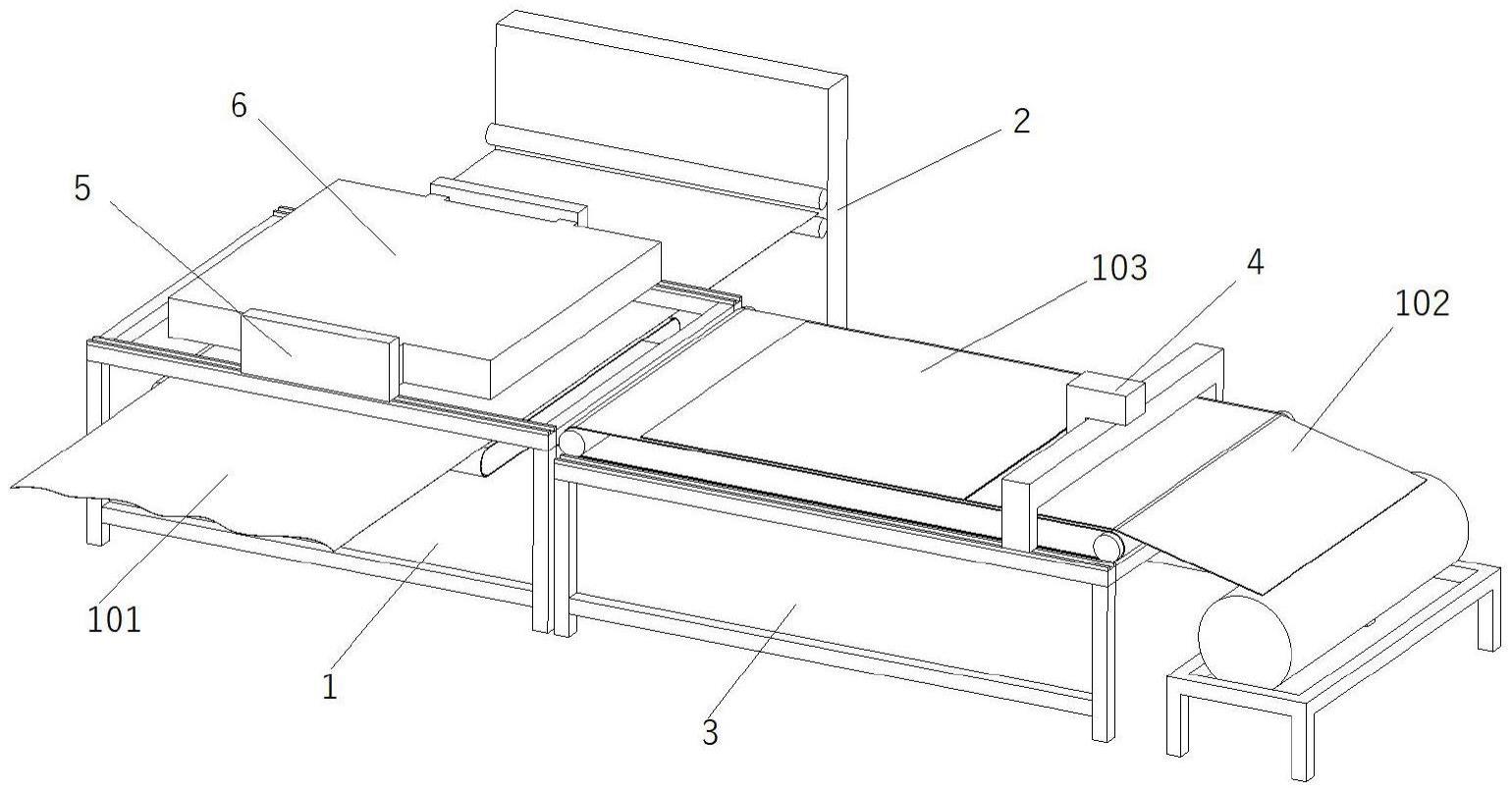

2、一般情况下,如图1所示,薄膜成卷收纳,薄膜长度方向和纤维走向一致,以便于收放卷。按照传统工艺,薄膜两端分别设置有一套收、放卷机构(一般称收、放卷机构之间的薄膜为纵向薄膜),在收、放卷机构之间设置粘合机或热压辊;将另一卷薄膜展开后沿宽度方向横切(一般称沿宽度方向横切的薄膜为横向薄膜,横向薄膜仅是工艺上区分裁切和不裁切的两种薄膜的称呼,并非指纤维走向与薄膜长度方向垂直,其纤维走向依旧与薄膜长度方向保持一致)成一定长度的单块片材(下称片材103,片材也是横向薄膜),再把片材转移到纵向薄膜上,且片材与纵向薄膜的纤维走向相互垂直,然后热压收卷成为复合薄膜卷材。在单块片材转移过程中,依靠一套转运装置把片材103移动到纵向薄膜上,具体的:先由一组设置在龙门架104上的吸盘105吸附住片材靠近下一工位的一端,再由龙门架104移动到指定位置,最后吸盘105释放片材103。由于只吸附了片材的一端,另一端(尾部)为自由端,而且由于单向薄膜的上述“单向性”,从而会导致片材103在被吸附和转移过程中出现波浪式变形;同时,被吸附的片材103还会分别与裁床上的毡带及收料台上方的纵向膜产生接触摩擦,造成材料褶皱;另外,由于是单边吸附、释放,片材落到纵向薄膜时会出现歪斜的现象。不平整的、歪斜的片材在后续的热压复合过程中极易产生褶皱和缺陷,最终会对复合纤维布的质量造成不良影响。

技术实现思路

1、为此,本实用新型提供一种超高分子量聚乙烯薄膜的交叉复合设备及方法,以解决上述的一个或多个技术问题。

2、为了实现上述目的,本实用新型提供如下技术方案:

3、本实用新型第一方面提供了一种超高分子量聚乙烯薄膜的交叉复合设备,包括纵向输送装置、横向输送装置、裁切装置、可横移升降的搬运装置、全覆盖式平面吸盘以及负压装置,所述横向输送装置设置在所述纵向输送装置的侧部且两者的运输方向垂直,所述裁切装置设置在所述横向输送装置的上方,所述搬运装置可在纵向输送装置和横向输送装置之间往返,所述平面吸盘与所述搬运装置的升降机构连接,所述平面吸盘的底部为平面状并密布有与所述负压装置连接的气孔。

4、进一步地,所述交叉复合设备还包括分配器,所述分配器的总气口与所述负压装置通过气路连接,所述平面吸盘的底部分为多个区域,各区域均设有所述气孔,所述分配器分别与各区域通过独立管路连通,且各独立管路的通断由所述分配器上的多个开关相对应地控制。

5、进一步地,所述交叉复合设备还包括换向阀和泄压阀,所述换向阀包括a端口、b端口和c端口,所述b端口和c端口择一与所述a端口连通,所述a端口与所述平面吸盘通过气路连接,b端口与所述负压装置的吸气口通过气路连接且在该气路上设置有所述泄压阀,c端口与所述负压装置的排气口通过气路连接且在该气路上设有溢气口。

6、进一步地,所述交叉复合设备还包括保护罩,所述保护罩设置在所述平面吸盘的顶部,所述分配器设置在所述保护罩内。

7、进一步地,所述搬运装置包括横移导轨、横移齿条、横移架、横移电机和升降模组;所述横移导轨沿着所述横向输送装置的侧边设置并延伸到所述纵向输送装置的上方,所述横移齿条沿着所述横移导轨设置,所述横移架滑动连接于所述横移导轨,所述横移电机固定于所述横移架并与所述横移齿条啮合传动;所述升降模组竖向固定于所述横移架的内侧,所述升降模组的升降头与所述平面吸盘连接。

8、进一步地,所述平面吸盘包括吸盘本体和隔板;所述吸盘本体为封闭壳体,内设腔室,封闭壳体的底板密布所述气孔以连通内外;所述隔板竖向设置在所述腔室内并将所述腔室分为多个区域。

9、进一步地,所述平面吸盘的底面设有可透气的过滤层。

10、本实用新型的第二方面提供了一种超高分子量聚乙烯薄膜的交叉复合方法,其采用本实用新型的第一方面所述的交叉复合设备,包括如下步骤:

11、裁切装置将横向薄膜裁切成片材;

12、搬运装置将平面吸盘移动至片材上方并下放平面吸盘;

13、负压装置通过气孔吸气,利用压差将片材整体吸附在平面吸盘下;

14、搬运装置将平面吸盘升起并移动至纵向薄膜上,下放平面吸盘;

15、释放片材,使片材平整、精准地落在纵向薄膜上。

16、进一步地,裁切装置裁切横向薄膜时,横向输送装置暂停输送。

17、进一步地,片材被平面吸盘吸起后,横向输送装置向前输送纵向薄膜宽度的距离后停止输送。

18、进一步地,释放片材时,纵向输送装置暂停输送,且负压装置通过气孔排气。

19、进一步地,片材释放到纵向薄膜上后,纵向输送装置向前输送横向薄膜宽度的距离后停止输送。

20、进一步地,交叉叠置了片材的纵向薄膜在纵向输送装置的带动下陆续进入到粘合机或热压辊进行复合热压,形成具有垂直交叉纹理的复合薄膜。

21、进一步地,将平面吸盘的底部分为多个区域,利用分配器通过多个独立管路与各个区域单独连接并控制通断。

22、进一步地,平面吸盘吸附片材时,利用换向阀使负压装置的吸气口与平面吸盘之间的气路连通;平面吸盘释放片时,利用换向阀使负压装置的排气口与平面吸盘之间的气路连通。

23、本实用新型具有如下优点:

24、1、采用全覆盖式(具有气孔的底面尺寸大于片材尺寸,因此称为全覆盖)的平面吸盘,吸附效果均匀,且任一单点吸附力度相对柔和,同时整体吸附强度更高,可以把片材整体吸附在底部,这样既能把片材压平,也能防止片材在转运过程中飘动;现有技术中的吸盘采用单边吸附,对片材料整体没有约束,不仅消除不了变形,还会造成片材在转移过程中飘动。

25、2、分区控制,可以适应不同规格的片材,控制方式简单可靠高效,数秒中即可完成;相对于传统的更改吸盘位置的方式能节省数分钟时间。

26、3、在指定位置整体释放片材,吸盘底部会同时释放,保证材料整体下落,并可使其降落位置更精准。

技术特征:

1.一种超高分子量聚乙烯薄膜的交叉复合设备,包括纵向输送装置、横向输送装置以及裁切装置,所述横向输送装置设置在所述纵向输送装置的侧部且两者的运输方向垂直,所述裁切装置设置在所述横向输送装置的上方,其特征在于,所述交叉复合设备还包括可横移升降的搬运装置、全覆盖式平面吸盘以及负压装置,所述搬运装置可在纵向输送装置和横向输送装置之间往返,所述平面吸盘与所述搬运装置的升降机构连接,所述平面吸盘的底部为平面状并密布有与所述负压装置连接的气孔。

2.根据权利要求1所述的交叉复合设备,其特征在于,所述交叉复合设备还包括分配器,所述分配器的总气口与所述负压装置通过气路连接,所述平面吸盘的底部分为多个区域,各区域均设有所述气孔,所述分配器分别与各区域通过独立管路连通,且各独立管路的通断由所述分配器上的多个开关相对应地控制。

3.根据权利要求1所述的交叉复合设备,其特征在于,所述交叉复合设备还包括换向阀和泄压阀,所述换向阀包括a端口、b端口和c端口,所述b端口和c端口择一与所述a端口连通,所述a端口与所述平面吸盘通过气路连接,b端口与所述负压装置的吸气口通过气路连接且在该气路上设置有所述泄压阀,c端口与所述负压装置的排气口通过气路连接且在该气路上设有溢气口。

4.根据权利要求2所述的交叉复合设备,其特征在于,所述交叉复合设备还包括保护罩,所述保护罩设置在所述平面吸盘的顶部。

5.根据权利要求1-4任意一项所述的交叉复合设备,其特征在于,所述搬运装置包括横移导轨、横移齿条、横移架、横移电机和升降模组;所述横移导轨沿着所述横向输送装置的侧边设置并延伸到所述纵向输送装置的上方,所述横移齿条沿着所述横移导轨设置,所述横移架滑动连接于所述横移导轨,所述横移电机固定于所述横移架并与所述横移齿条啮合传动;所述升降模组竖向固定于所述横移架的内侧,所述升降模组的升降头与所述平面吸盘连接。

6.根据权利要求1-4任意一项所述的交叉复合设备,其特征在于,所述平面吸盘包括吸盘本体和隔板;所述吸盘本体为封闭壳体,内设腔室,封闭壳体的底板密布所述气孔以连通内外;所述隔板竖向设置在所述腔室内并将所述腔室分为多个区域。

7.根据权利要求1-4任意一项所述的交叉复合设备,其特征在于,所述平面吸盘的底面设有可透气的过滤层。

技术总结

本技术公开了一种超高分子量聚乙烯薄膜的交叉复合设备,包括纵向输送装置、横向输送装置、裁切装置、可横移升降的搬运装置、全覆盖式平面吸盘以及负压装置,横向输送装置设置在纵向输送装置的侧部且两者的运输方向垂直,裁切装置设置在横向输送装置的上方,搬运装置可在纵向输送装置和横向输送装置之间往返,平面吸盘与搬运装置的升降机构连接,平面吸盘的底部为平面状并密布有与负压装置连接的气孔。采用全覆盖式的平面吸盘,吸附效果均匀,且任一单点吸附力度相对柔和,同时整体吸附强度更高,可以把片材整体吸附在底部,这样既能把片材压平,也能防止片材在转运过程中飘动。

技术研发人员:党骥飞,张丹辉,刘元照,王超,张恒

受保护的技术使用者:上海懿容自动化科技有限公司

技术研发日:20230406

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!