注塑件用产品料头分离分选设备的制作方法

本技术涉及分离,特别是涉及一种注塑件用产品料头分离分选设备。

背景技术:

1、在注塑产品生产过程中,注塑产品时要在模具内经过一个流道才能成型,一半是产品,一半是流道,而这流道冷却后形成的成型品称为水口,又俗称料头或料杆,而注塑产品的最后一个步骤就是将多余的料头除去,现有技术中,通常需要人工借助工具进行剪除,十分耗费人力,同时工作效率低下,或者选择直接在注塑模具上进行设计,使得脱模时自动分离,但是,需要对注塑模具进行多次设计、仿真,耗费较多,同时适用度低。

2、市场上也逐步出现一些注塑产品与料头分离机,将带料头产品置于容器内,驱动容器旋转,震动分离,此时分离的产品和料头是在一个容器中,需要就行分选,专利号为cn202220154215.9中国专利公开了了一种产品料头分离机,通过笼架旋转机构驱使笼架旋转,通过旋转的笼架来将产品与废料头进行分离,通过抬升机构来让笼架倾斜,从而排出产品,产品料头分离后,需要暂停旋转机构,抬升机构顶起笼架,影视生产节奏,此外为了匹配不同尺寸产品,该专利调节笼架的缝隙宽度,具体将杆体上的滑块沿着筒体的环形轨道移动,移动到位之后拧紧滑块上的顶固螺丝,将滑块固定在筒体上,料头从相邻两杆体间隙落下,结合附图2可知,笼架上设置有几十根杆体,手动一根一根的调节安装杆体比较慢,且需要多次调节间隙才能达到废料落料最优间隙,人工难以保证相邻两杆体间隙,人为因素过大,此外分离过程中杆体是固定在筒体上的,旋转过程中产品容易撞击杆体,造成产品变形甚至损坏。

3、针对一模多穴的注塑件,分离后的产品比较小,料带需要连接若干注塑产品,料带反而比较大,难以从间隙落下。

4、基于以上缺陷和不足,有必要对现有的技术予以改进,设计出一种注塑件用产品料头分离分选设备。

技术实现思路

1、本实用新型主要解决的技术问题是提供一种注塑件用产品料头分离分选设备,解决为适应不同尺寸产品间隙调节繁琐问题,解决分离后产品与料头筛选问题,解决产品分离过程中破损问题。

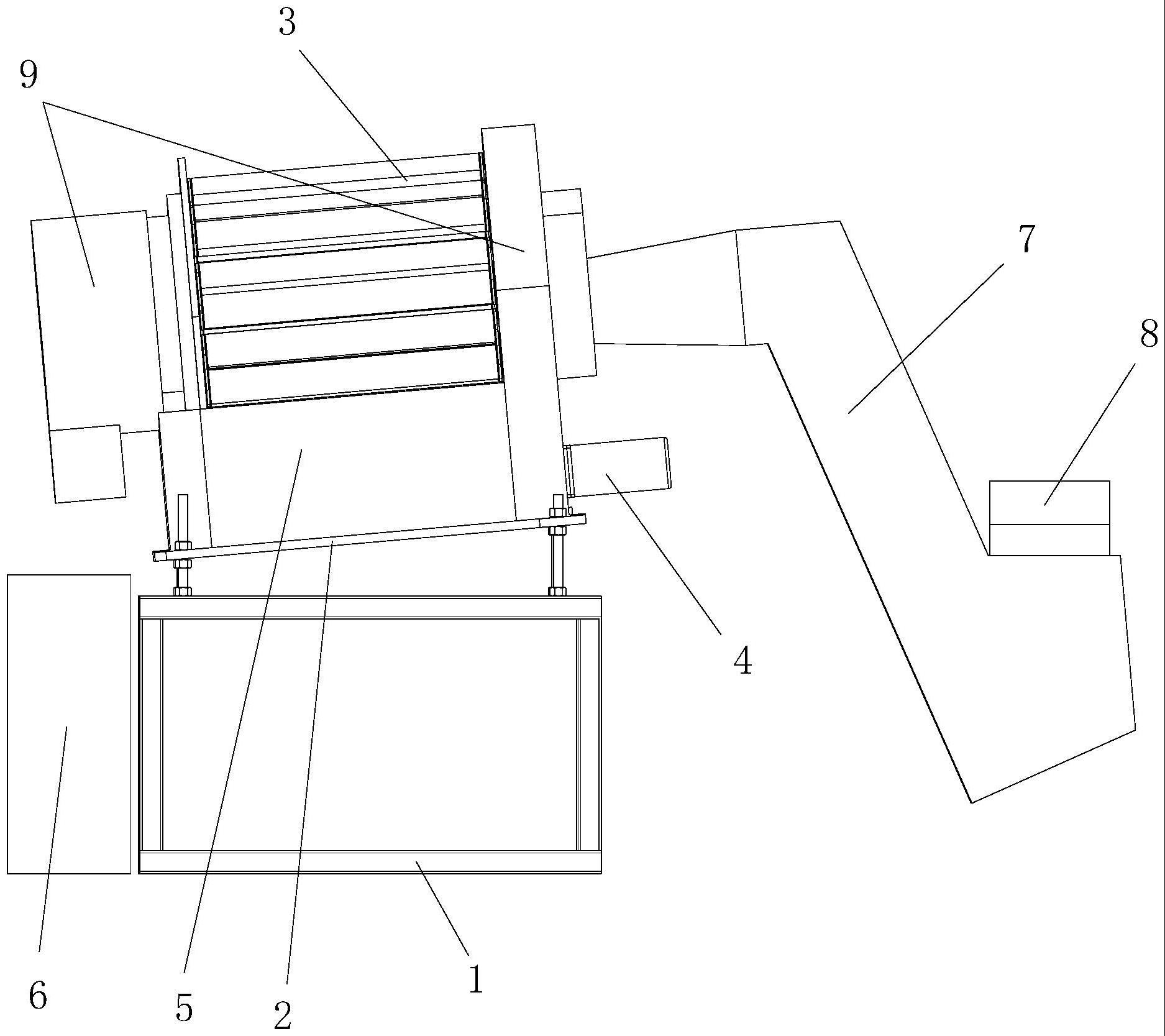

2、为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种注塑件用产品料头分离分选设备,包括由动力机构驱动高速旋转的分离器,所述分离器上设置有进料口和出料口,其特征在于:所述分离器包括筒体、滚筒组、联动机构和锁紧机构,两所述筒体之间插装有若干组同圆心分布的滚筒组,所述滚筒组包括并排架设于摆臂上的主滚筒和副滚筒,若干组主滚筒转动安装于两筒体上,若干主滚筒通过联动机构同步连接,相邻两滚筒组之间的间隙为落料口,所述主滚筒的滚筒轴由手动或动力单元驱动转动,主滚筒转动带动摆臂摆动,从而调节副滚筒与相邻组主滚筒之间的间隙,即调节落料口的间隙,调节好间隙后,滚筒组由锁紧机构固定。

3、优选的是,所述联动机构包括齿轮和链条,若干组主滚筒的滚筒轴上安装有齿轮,若干组齿轮通过链条连接。

4、优选的是,所述锁紧机构包括调节齿轮、固定块、限位销和锁紧螺母,一侧所述筒体设有弧形腰孔,其中一副滚筒的滚筒轴穿过弧形腰孔,副滚筒的滚筒轴上安装有与链条啮合的调节齿轮,筒体外侧端还安装有固定块,固定块上设置有穿过副滚筒的滚筒轴的弧形腰孔,副滚筒的滚筒轴穿过固定块的一端通过锁紧螺母锁附固定,所述副滚筒的滚筒轴和固定块上插装有限位销。

5、优选的是,所述动力单元采用微型电机,微型电机驱动主滚筒的滚筒轴转动。

6、优选的是,所述分离器倾斜设置,倾斜角度能够调节。

7、优选的是,所述分离器设置于安装板上,安装板倾斜安装于调节螺杆上,安装板上设置有腰型孔,竖直设置的调节螺杆穿过腰型孔,腰型孔上下的调节螺杆上螺旋连接有调节螺母。

8、优选的是,所述分离器由动力机构驱动转动,动力机构包括驱动电机、由所述驱动电机驱动转动的转动轮,所述筒体紧压在转动轮上,转动轮转动通过摩擦带动分离器转动。

9、优选的是,动力机构还包括导向限位机构,所述导向限位机构包括导向滚轮和限位滚轮,两所述筒体下端对称卡装于两导向滚轮上,两筒体外侧面设置有环形凹槽,环形凹槽处卡装有限位滚轮,导向滚轮和限位滚轮分别插装于滚轮座上。

10、优选的是,所述分离器的进料口对接设置有提升机,提升机下端对接设置有皮带线,所述分离器的出料口对接设置有废料箱,所述分离器的落料口下方对接设置有产品箱,所述分离器的进料口和出料口处还安装有护罩。

11、与现有技术相比,本实用新型的有益效果是:

12、通过旋转的分离器将产品和料头分离,分离的产品从相邻滚筒组之间落料口落至产品箱,料头沿着倾斜的分离器,在重力作用下滑落至废料箱,自动筛分产品与料头,分离和筛分同步进行,无需停机,效率高;

13、通过手动或动力单元调节副滚筒抬起幅度来调节产品落料口间隙,适用于不同尺寸规格产品,多组滚筒组同步调节,操作方便;

14、主滚筒和副滚筒的滚筒面能够转动,在旋转分离过程中与产品滚动接触,能够减少与产品的硬接触,减少损伤产品;

15、分离器摆放角度通过调节螺杆上调节螺母来调节,保证足够的分离时间,料头能够顺利落至废料箱内的同时不带未分离的产品,根据不同产品调节适应其落料角度。

技术特征:

1.一种注塑件用产品料头分离分选设备,包括由动力机构驱动高速旋转的分离器,所述分离器上设置有进料口和出料口,其特征在于:所述分离器包括筒体、滚筒组、联动机构和锁紧机构,两所述筒体之间插装有若干组同圆心分布的滚筒组,所述滚筒组包括并排架设于摆臂上的主滚筒和副滚筒,若干组主滚筒转动安装于两筒体上,若干主滚筒通过联动机构同步连接,相邻两滚筒组之间的间隙为落料口,所述主滚筒的滚筒轴由手动或动力单元驱动转动,主滚筒转动带动摆臂摆动,从而调节副滚筒与相邻组主滚筒之间的间隙,即调节落料口的间隙,调节好间隙后,滚筒组由锁紧机构固定。

2.根据权利要求1所述的注塑件用产品料头分离分选设备,其特征在于:所述联动机构包括齿轮和链条,若干组主滚筒的滚筒轴上安装有齿轮,若干组齿轮通过链条连接。

3.根据权利要求1所述的注塑件用产品料头分离分选设备,其特征在于:所述锁紧机构包括调节齿轮、固定块、限位销和锁紧螺母,一侧所述筒体设有弧形腰孔,其中一副滚筒的滚筒轴穿过弧形腰孔,副滚筒的滚筒轴上安装有与链条啮合的调节齿轮,筒体外侧端还安装有固定块,固定块上设置有穿过副滚筒的滚筒轴的弧形腰孔,副滚筒的滚筒轴穿过固定块的一端通过锁紧螺母锁附固定,所述副滚筒的滚筒轴和固定块上插装有限位销。

4.根据权利要求1所述的注塑件用产品料头分离分选设备,其特征在于:所述动力单元采用微型电机,微型电机驱动主滚筒的滚筒轴转动。

5.根据权利要求1所述的注塑件用产品料头分离分选设备,其特征在于:所述分离器倾斜设置,倾斜角度能够调节。

6.根据权利要求5所述的注塑件用产品料头分离分选设备,其特征在于:所述分离器设置于安装板上,安装板倾斜安装于调节螺杆上,安装板上设置有腰型孔,竖直设置的调节螺杆穿过腰型孔,腰型孔上下的调节螺杆上螺旋连接有调节螺母。

7.根据权利要求1所述的注塑件用产品料头分离分选设备,其特征在于:所述分离器由动力机构驱动转动,动力机构包括驱动电机、由所述驱动电机驱动转动的转动轮,所述筒体紧压在转动轮上,转动轮转动通过摩擦带动分离器转动。

8.根据权利要求1所述的注塑件用产品料头分离分选设备,其特征在于:还包括导向限位机构,所述导向限位机构包括导向滚轮和限位滚轮,两所述筒体下端对称卡装于两导向滚轮上,两筒体外侧面设置有环形凹槽,环形凹槽处卡装有限位滚轮,导向滚轮和限位滚轮分别插装于滚轮座上。

9.根据权利要求1所述的注塑件用产品料头分离分选设备,其特征在于:所述分离器的进料口对接设置有提升机,提升机下端对接设置有皮带线,所述分离器的出料口对接设置有废料箱,所述分离器的落料口下方对接设置有产品箱,所述分离器的进料口和出料口处还安装有护罩。

技术总结

本技术公开了一种注塑件用产品料头分离分选设备,包括由动力机构驱动高速旋转的分离器,分离器上设置有进料口和出料口,所述分离器包括筒体、滚筒组、联动机构和锁紧机构,两所述筒体之间插装有若干组同圆心分布的滚筒组,所述滚筒组包括并排架设于摆臂上的主滚筒和副滚筒,若干主滚筒通过联动机构同步连接,相邻两滚筒组之间的间隙为落料口,所述主滚筒的滚筒轴由手动或动力单元驱动转动,主滚筒转动带动摆臂摆动,从而调节副滚筒与相邻组主滚筒之间的间隙,调节好间隙后,滚筒组由锁紧机构固定。通过上述方式,本技术结构简单,能够自动分离注塑产品与料头,并自动筛选,能够适用于不同尺寸产品,不停机。

技术研发人员:何德胜,贾芋芋,张俊

受保护的技术使用者:苏州卓晋通信有限公司

技术研发日:20230413

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!