一种汽车内饰塑料件成型模具的制作方法

本技术涉及模具,更具体地说,本技术涉及一种汽车内饰塑料件成型模具。

背景技术:

1、模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,汽车内饰塑料件在加工过程中,通过注塑模具将塑料原液加入模具内,然后进行注塑成型。

2、专利公开号cn214026914u提供一种汽车内饰塑料件生产用便于脱模的注塑模具,包括固定座和上模具,所述上模具顶部的中心处连通有注塑管,所述固定座的内腔开设有空腔,所述空腔内腔底部的两侧均栓接有支撑座,所述空腔底部的两侧均栓接有推杆气缸。本实用新型通过步进电机提供动力来源,通过主动链轮和从动链轮的配合,可带动正反螺纹杆进行转动,从而可带动移动板进行移动,通过第一滑槽和第一滑块的配合,移动板可带动活动杆进行快速的升降调节,从而活动杆带动升降板进行升降调节,便于成型后的汽车内饰塑料件快速脱模,降低工作人员的劳动强度,提高了注塑模具的生产效率,解决了传统汽车内饰塑料件生产过程中不便于脱模的问题。

3、但是其在实际使用时,仍旧存在一些缺点,如:上述模具在进行注塑的时候,尽管可以完成快速的脱模,但是其注料口的内壁往往会因为注塑原料导致会有粘连,因此,则会造成原料的浪费,粘连后续还会加大清理作业,进一步堵塞原料进入,因此降低了整体装置的环保性以及实用性。

技术实现思路

1、为了克服现有技术的上述缺陷,本实用新型的实施例提供一种汽车内饰塑料件成型模具,以解决现有技术模具在进行注塑的时候,尽管可以完成快速的脱模,但是其注料口的内壁往往会因为注塑原料导致会有粘连,因此,则会造成原料的浪费,粘连后续还会加大清理作业,进一步堵塞原料进入,因此降低了整体装置的环保性以及实用性的问题。

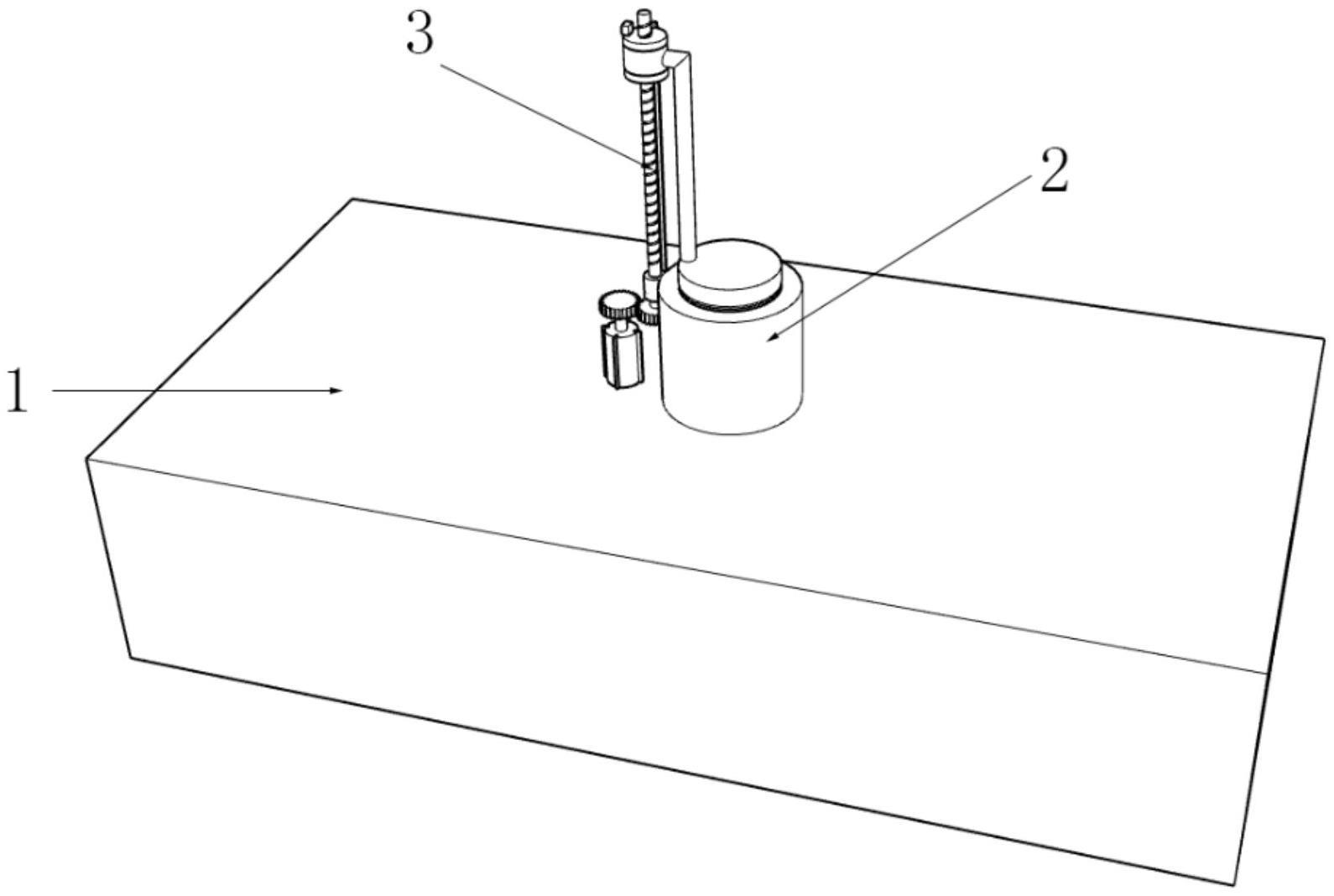

2、为解决上述技术问题,本实用新型提供如下技术方案:一种汽车内饰塑料件成型模具,包括上模具,所述上模具的顶面固定连通有导料管,所述导料管的外部转动安装有推料机构,所述上模具的顶面固定安装有电机,所述电机的输出轴固定套接有主动齿轮,所述上模具的表面开设有套接槽。

3、其中,所述导料管的侧面一体形成有第一限位环,所述导料管的侧面开设有转动槽。

4、其中,所述推料机构包括螺柱,所述螺柱底端的表面固定安装有第二限位环,所述螺柱的底端固定安装有被动齿轮,所述螺柱的表面螺纹安装有传动环,所述传动环的侧面固定安装有直角导向杆,所述传动环的表面转动安装有转动环,所述转动环的内部可拆卸安装有固定销,所述转动环的外壁固定安装有挤压柱。

5、其中,所述挤压柱的大小和导料管的内壁大小相适配,所述第二限位环转动安装在第一限位环的内部,所述被动齿轮和主动齿轮的表面相互啮合,所述直角导向杆活动套接在套接槽的内部。

6、其中,所述转动环的上表面开设有卡槽,所述卡槽的数量为两个,两个所述卡槽的大小一致且呈对称分布。

7、本实用新型的上述技术方案的有益效果如下:

8、上述方案中,当原料通过导料管注入到内部的时候,此时再拔掉固定销,转动转动环一百八十度,使得挤压柱对准导料管的内部,然后插上固定销,接着驱动电机带动主动齿轮转动,配合被动齿轮带动螺柱进行转动,实现传动环的下移,最终带动挤压柱贴合导料管的内壁进行下压即可,下压结束后最后进行复位即可,利用推料机构可以对导料管的内壁进行快速的下压清理,将粘连在内壁的原料直接全部压入成型模具中,且全过程采用电动控制,因此达到了减少原料浪费以及降低后续清理难度的目的,进而实现了提高整体装置实用性的目的。

技术特征:

1.一种汽车内饰塑料件成型模具,包括上模具(1),其特征在于,所述上模具(1)的顶面固定连通有导料管(2),所述导料管(2)的外部转动安装有推料机构(3),所述上模具(1)的顶面固定安装有电机(11),所述电机(11)的输出轴固定套接有主动齿轮(12),所述上模具(1)的表面开设有套接槽(13),所述推料机构(3)包括螺柱(31),所述螺柱(31)底端的表面固定安装有第二限位环(32),所述螺柱(31)的底端固定安装有被动齿轮(33),所述螺柱(31)的表面螺纹安装有传动环(34),所述传动环(34)的侧面固定安装有直角导向杆(35),所述传动环(34)的表面转动安装有转动环(36),所述转动环(36)的内部可拆卸安装有固定销(37),所述转动环(36)的外壁固定安装有挤压柱(38)。

2.根据权利要求1所述的汽车内饰塑料件成型模具,其特征在于,所述导料管(2)的侧面一体形成有第一限位环(21),所述导料管(2)的侧面开设有转动槽。

3.根据权利要求2所述的汽车内饰塑料件成型模具,其特征在于,所述挤压柱(38)的大小和导料管(2)的内壁大小相适配,所述第二限位环(32)转动安装在第一限位环(21)的内部,所述被动齿轮(33)和主动齿轮(12)的表面相互啮合,所述直角导向杆(35)活动套接在套接槽(13)的内部。

4.根据权利要求3所述的汽车内饰塑料件成型模具,其特征在于,所述转动环(36)的上表面开设有卡槽,所述卡槽的数量为两个,两个所述卡槽的大小一致且呈对称分布。

技术总结

本技术公开了一种汽车内饰塑料件成型模具,包括上模具,上模具的顶面固定连通有导料管,导料管的外部转动安装有推料机构。上述方案中,当原料通过导料管注入到内部的时候,此时再拔掉固定销,转动转动环一百八十度,使得挤压柱对准导料管的内部,然后插上固定销,接着驱动电机带动主动齿轮转动,配合被动齿轮带动螺柱进行转动,实现传动环的下移,最终带动挤压柱贴合导料管的内壁进行下压即可,下压结束后最后进行复位即可,利用推料机构可以对导料管的内壁进行快速的下压清理,将粘连在内壁的原料直接全部压入成型模具中,且全过程采用电动控制,因此达到了减少原料浪费以及降低后续清理难度的目的,进而实现了提高整体装置实用性的目的。

技术研发人员:宋善伟

受保护的技术使用者:东风河西(大连)汽车饰件系统有限公司

技术研发日:20230516

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!