新型眼镜框脱模机构的制作方法

本技术涉及眼镜模具,更具体地说,涉及新型眼镜框脱模机构。

背景技术:

1、镜框主要包括全镜镜框和半镜框两种,眼镜框在生产过程中,需要使用到眼镜框模具。

2、目前,眼镜框模具在进行眼镜框的生产过程中,需要进行脱模,但是在脱模过程中,由于脱模机构需要旋转带动成型眼镜框脱离型腔,可能会造成眼镜框表面受损,降低的脱模效率和安全性,并且旋转的脱模机构结构复杂,不便于快速精准复位,降低了其工作稳定性。

3、例如,公告号cn214353617u公开的一种眼镜框脱模机构和一种眼镜框模具,包括第一活动片、第二活动片和拉动抽块,第一活动片面向第二活动片的侧面为第一配合曲面,第二活动片面相应设置有第二配合曲面,第一配合曲面的一部分与第二配合曲面相应位置的一部分相抵接,第一配合曲面的余下部分与第二配合曲面的余下部分之间存在预设的间隙。

4、由上述公开方案可知,眼镜框在成型脱模时,需要拉动抽块,使得相对两活动片前后移动,然后带动两活动片相向转动,使得成型面向内收缩,才能完成眼镜框的脱模,其结构繁琐复杂,不便于快速精准复位,降低了工作稳定性,而且成型面收缩容易造成与眼镜框挤压受损。

技术实现思路

1、针对现有技术中存在的问题,本实用新型的目的在于提供新型眼镜框脱模机构,该新型眼镜框脱模机构,通过设置的脱料板和防脱槽以及顶杆,可以带动脱料板进行移动,从而通过防脱槽将成型眼镜框推出第二型腔,而且防脱槽与眼镜框接触面积大,不会造成眼镜框脱模受损,大大的提高了眼镜框的脱料效率和安全性,并且通过设置的伸缩杆、推板、导柱和复位弹簧,可以快速稳定性控制脱料板移动和复位,结构简单,工作稳定,大大的提高了眼镜框的脱模稳定性。

2、为解决上述问题,本实用新型采用如下的技术方案。

3、新型眼镜框脱模机构,包括动模和定模,所述动模的一侧设置有进料嘴,所述进料嘴的一端连通有流道,所述流道的内壁通过锥形进料孔连通有第一型腔,所述定模的一侧设有与第一型腔相互连通的第二型腔,所述定模的一侧设有固定板,且固定板与定模之间合围有避空槽,所述避空槽的内壁固定连接有对称的导柱,所述导柱的表面滑动套接有推板,所述推板的侧面固定安装有顶杆,所述顶杆的一端固定连接有脱料板,所述脱料板的表面设有防脱槽,该新型眼镜框脱模机构,通过设置的脱料板和防脱槽以及顶杆,可以带动脱料板进行移动,从而通过防脱槽将成型眼镜框推出第二型腔,而且防脱槽与眼镜框接触面积大,不会造成眼镜框脱模受损,大大的提高了眼镜框的脱料效率和安全性,并且通过设置的伸缩杆、推板、导柱和复位弹簧,可以快速稳定性控制脱料板移动和复位,结构简单,工作稳定,大大的提高了眼镜框的脱模稳定性。

4、进一步的,所述推板的一表面固定连接有对称的伸缩杆,所述伸缩杆为液压伸缩杆或气动伸缩杆,所述推板的另一表面接触连接有对称的复位弹簧,所述复位弹簧与导柱的数量相同,伸缩杆和复位弹簧可以带动推板进行移动和复位。

5、进一步的,所述防脱槽的形状与眼镜框外轮廓形状相同,所述防脱槽的底部与第二型腔的底部处于同一平面,且防脱槽和第二型腔的总宽度等于眼镜框的总宽度,便于推板将第二型腔内的成型眼镜框推出脱模。

6、进一步的,所述定模的侧面设有伸缩槽,且伸缩槽的内壁与脱料板的侧面接触连接,所述脱料板的表面与定模的分型面处于同一平面。

7、进一步的,所述避空槽的一侧内壁连通有导孔,所述导孔的内壁与顶杆的表面接触连接,具有导向的作用,保证了脱料板的移动稳定性。

8、进一步的,所述脱料板的表面固定套接有对称的滑套,所述滑套的中心位置设有滑孔。

9、相比于现有技术,本实用新型的优点在于:

10、(1)本方案通过设置的脱料板和防脱槽以及顶杆,可以带动脱料板进行移动,从而通过防脱槽将成型眼镜框推出第二型腔,而且防脱槽与眼镜框接触面积大,不会造成眼镜框脱模受损,大大的提高了眼镜框的脱料效率和安全性。

11、(2)本方案通过设置的伸缩杆、推板、导柱和复位弹簧,可以快速稳定性控制脱料板移动和复位,结构简单,工作稳定,大大的提高了眼镜框的脱模稳定性。

技术特征:

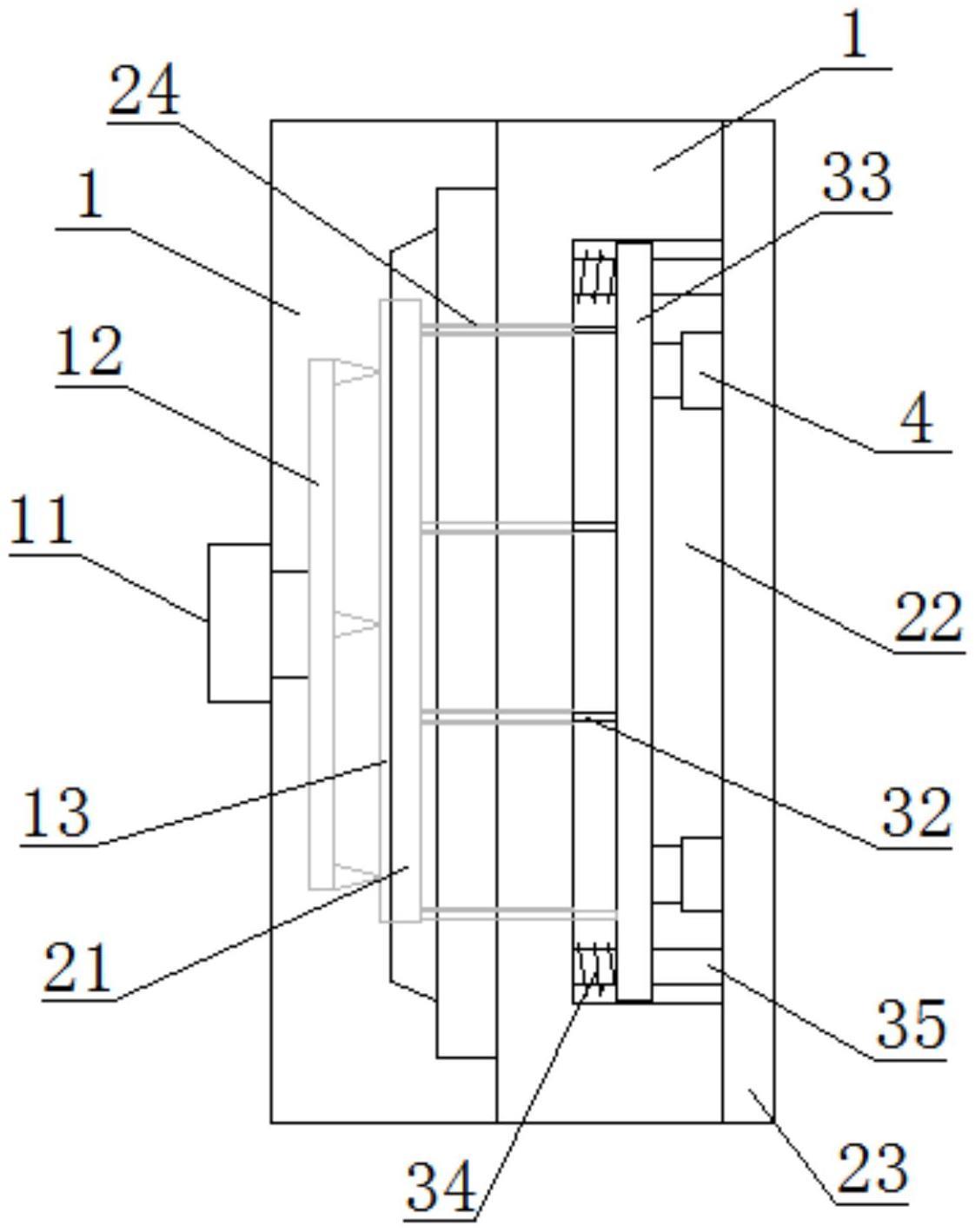

1.新型眼镜框脱模机构,包括动模(1)和定模(2),所述动模(1)的一侧设置有进料嘴(11),所述进料嘴(11)的一端连通有流道(12),所述流道(12)的内壁通过锥形进料孔连通有第一型腔(13),其特征在于:所述定模(2)的一侧设有与第一型腔(13)相互连通的第二型腔(21),所述定模(2)的一侧设有固定板(23),且固定板(23)与定模(2)之间合围有避空槽(22),所述避空槽(22)的内壁固定连接有对称的导柱(35),所述导柱(35)的表面滑动套接有推板(33),所述推板(33)的侧面固定安装有顶杆(32),所述顶杆(32)的一端固定连接有脱料板(3),所述脱料板(3)的表面设有防脱槽(31)。

2.根据权利要求1所述的新型眼镜框脱模机构,其特征在于:所述推板(33)的一表面固定连接有对称的伸缩杆(4),所述伸缩杆(4)为液压伸缩杆或气动伸缩杆,所述推板(33)的另一表面接触连接有对称的复位弹簧(34),所述复位弹簧(34)与导柱(35)的数量相同。

3.根据权利要求1所述的新型眼镜框脱模机构,其特征在于:所述防脱槽(31)的形状与眼镜框外轮廓形状相同,所述防脱槽(31)的底部与第二型腔(21)的底部处于同一平面,且防脱槽(31)和第二型腔(21)的总宽度等于眼镜框的总宽度。

4.根据权利要求1所述的新型眼镜框脱模机构,其特征在于:所述定模(2)的侧面设有伸缩槽,且伸缩槽的内壁与脱料板(3)的侧面接触连接,所述脱料板(3)的表面与定模(2)的分型面处于同一平面。

5.根据权利要求1所述的新型眼镜框脱模机构,其特征在于:所述避空槽(22)的一侧内壁连通有导孔(24),所述导孔(24)的内壁与顶杆(32)的表面接触连接。

6.根据权利要求1所述的新型眼镜框脱模机构,其特征在于:所述脱料板(3)的表面固定套接有对称的滑套(36),所述滑套(36)的中心位置设有滑孔(37)。

技术总结

本技术公开了新型眼镜框脱模机构,属于眼镜模具技术领域,动模的一侧设置有进料嘴,进料嘴的一端连通有流道,流道的内壁通过锥形进料孔连通有第一型腔,定模的一侧设有与第一型腔相互连通的第二型腔,定模的一侧设有固定板,该新型眼镜框脱模机构,通过设置的脱料板和防脱槽以及顶杆,可以带动脱料板进行移动,从而通过防脱槽将成型眼镜框推出第二型腔,而且防脱槽与眼镜框接触面积大,不会造成眼镜框脱模受损,大大的提高了眼镜框的脱料效率和安全性,并且通过设置的伸缩杆、推板、导柱和复位弹簧,可以快速稳定性控制脱料板移动和复位,结构简单,工作稳定,大大的提高了眼镜框的脱模稳定性。

技术研发人员:王茜,刘琪

受保护的技术使用者:江西云集光学有限公司

技术研发日:20230531

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!