一种水晶头生产工装的制作方法

本技术涉及水晶头生产设备,尤其涉及一种水晶头生产工装。

背景技术:

1、水晶头是网络连接中重要的接口设备,是一种能沿固定方向插入并自动防止脱落的塑料接头,用于网络通信,主要用于连接网卡端口、集线器,交换机、电话等。随着通信和信息化的发展,水晶头的需求量大大增加,为了保证水晶头的供应,现有水晶头生产企业致力于开发快速成型和多腔同步成型的水晶头生产设备。

2、现有的水晶头通常是通过注塑设备进行生产的,但是现有注塑设备在所构建的注塑腔中完成产品的注塑成型处理后,由于成型材料为了具有可塑性而拥有较高的温度,因此,成型后的产品需要进行冷却固化后才能够从注塑腔中取出。现有的注塑设备通常利用自然冷却和风冷的方式进行产品降温,但是上述冷却方式的冷却效率低,冷却时间较长,致使注塑周期较长,不利于批量化生产。此外,由于注塑用的成型材料具有较高的温度,因此在注塑成型过程中,其所具备的高温极易对模具造成损伤,不利于模具的长期使用。最后,注塑成型的水晶头通常会与注塑模腔保持一个高度贴合的状态,不易于操作人员取出成型水晶头,成型后的水晶头的拆取难度较大,不易于批量化生产。

3、此外,一方面由于对本领域技术人员的理解存在差异;另一方面由于实用新型人做出本实用新型时研究了大量文献和专利,但篇幅所限并未详细罗列所有的细节与内容,然而这绝非本实用新型不具备这些现有技术的特征,相反本实用新型已经具备现有技术的所有特征,而且申请人保留在背景技术中增加相关现有技术之权利。

技术实现思路

1、本实用新型目的在于提供一种能够根据注塑情况精准加速注塑成型的水晶头的冷却且提升模腔内水晶头的拆取便捷性的水晶头生产工装,以解决现有水晶头注塑设备冷却效果差且冷却时间长,无法对成型水晶头进行快速冷却以提升生产效率的问题,此外,还能够解决现有注塑成型的水晶头与模腔贴合度较高,拆取难度大且拆取费时费力,不利于批量化生产的问题。

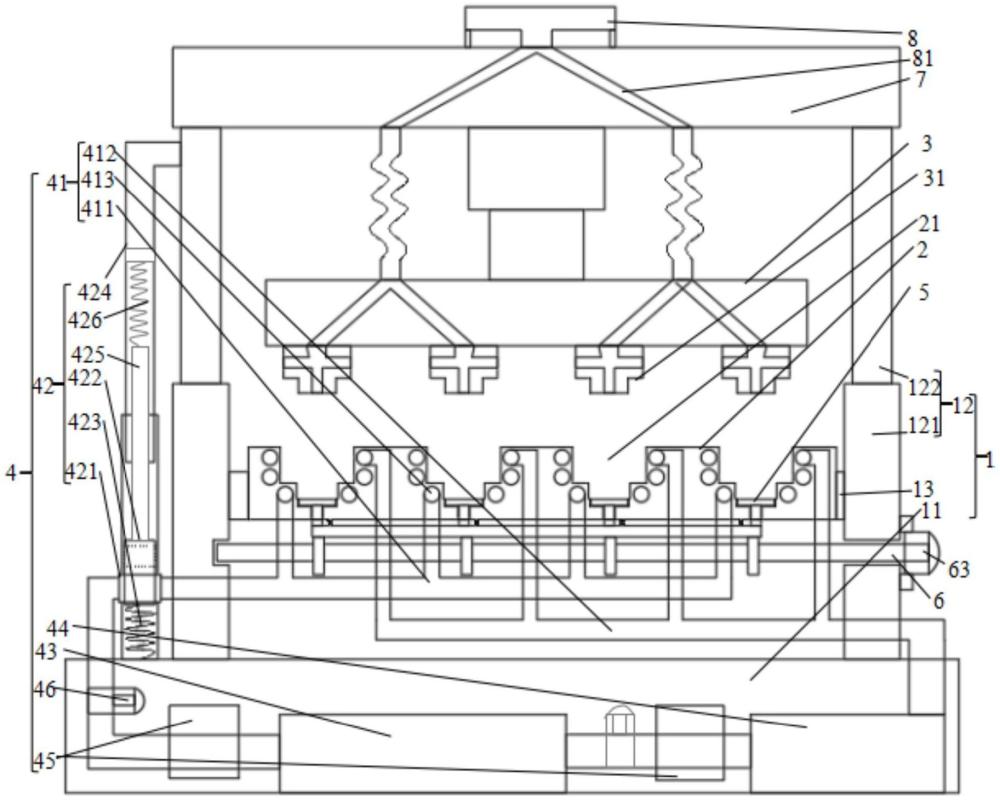

2、本实用新型所采用的技术方案为:一种水晶头生产工装,包括底座,在所述底座上设有能够以对接的方式形成水晶头注塑模腔的静模体和动模体,并且所述静模体所限定的外轮廓塑形模腔被所述控温组件的控温管路所环绕,所述动模体的内轮廓嵌入模体以插入所述外轮廓塑形模腔的方式使得两者共同构建的间隙空间形成水晶头注塑模腔,所述控温组件能够在所述动模体与所述静模体发生分合的过程中同步改变所述控温管路的导通情况;所述外轮廓塑形模腔的腔室底部设有顶升机构,并且所述顶升机构与处于其下方的凸轮驱动组件传动连接,使得所述顶升机构在所述凸轮驱动组件的带动下发生周期性升降运动,以顶出所述外轮廓塑形模腔中成型的水晶头构件。

3、根据一种优选的实施方式,所述控温组件还包括能够依据所述静模体和动模体的对接情况来调节所述控温管路的导通情况的联动导通机构,所述联动导通机构包括导通限位壳柱、限流块、限流弹力件和联动构件,其中,所述导通限位壳柱的侧壁开设有对称的管口以与所述控温管路进行对接,所述导通限位壳柱内设有通过所述限流弹力件来限定初始工作位置的所述限流块;所述限流块的轴向上方设置有所述联动构件,所述联动构件远离所述限流块的一端与控制所述动模体的升降的伸缩支撑杆连接。

4、根据一种优选的实施方式,所述联动构件包括定位外管、抵压内杆和滞后弹力件,其中,具有l形管体的所述定位外管连接在所述伸缩支撑杆的侧边;所述定位外管的轴向下端管口内插设有所述抵压内杆,并且所述抵压内杆的插入前端通过所述滞后弹力件与所述定位外管连接。

5、根据一种优选的实施方式,所述控温管路包括输入管路、输出管路和螺旋盘管,所述输入管被所述联动导通机构所截断,从而使所述输入管能够依据被所述伸缩支撑杆所带动的所述联动导通机构来改变其导通状态;所述螺旋盘管按照环绕所述外轮廓塑形模腔的方式嵌涉在所述静模体内,并且所述螺旋盘管的输入端和输出端分别与所述输入管路、输出管路连通。

6、根据一种优选的实施方式,所述顶升机构包括顶出板、顶升柱、连板和限位弹簧,所述顶出板设于所述外轮廓塑形模腔的腔室底部,并且所述顶出板可调节的限定所述外轮廓塑形模腔的至少部分腔室底面,所述顶出板的下表面连接有贯穿所述静模体的顶升柱,多个相互平行的所述顶升柱通过连板进行连接;所述连板与所述静模体之间间隔设有多个所述限位弹簧,所述限位弹簧能够限位所述顶出板的初始工作位置。

7、根据一种优选的实施方式,所述连板的下表面设置有能够对其进行支撑和升降控制的所述凸轮驱动组件,所述凸轮驱动组件包括凸轮、传动杆和变频电机,所述传动杆转动插设在支撑外杆上,并且所述传动杆的一端还与设置所述支撑外杆的外侧的所述变频电机传动连接;所述传动杆上间隔套设有多个所述凸轮。

8、根据一种优选的实施方式,所述底座包括底板和伸缩支撑杆,所述伸缩支撑杆远离所述底板的一端通过悬空板与所述动模体的上表面连接,所述伸缩支撑杆的支撑外杆的侧表面通过连接块与所述静模体2的侧边连接,所述伸缩支撑杆的伸缩内杆的侧面与所述定位外管的轴向上端连接。

9、根据一种优选的实施方式,所述控温组件还包括储液腔、回液腔、冷却单元和驱动单元,所述输出管路的输出端与所述回液腔连通,并且输出管路的输出端与所述储液腔的输入端连通,所述储液腔的输出端与所述输入管路的输入端连通,从而构成闭合循环管路。

10、根据一种优选的实施方式,所述储液腔和回液腔的输出端分别设置有冷却单元,并且所述输入管路的输入端还设置有能够驱动所述储液腔中的冷却液定向流出的所述驱动单元。

11、根据一种优选的实施方式,所述动模体的内部开设有与注塑机的注塑管路连通的通道。

12、本实用新型的有益效果是:

13、本技术所设置的联动导通机构能够跟随动模体的运动而同步导通控温管路,以使得控温管路能够在水晶头注塑成型的过程中对静模体进行降温,从而加速成型的水晶头在水晶头注塑模腔中的冷却固化效率,从而缩短注塑生产的时间。尤其是,本技术的联动导通机构的同步运动能够有效地限制控温管路的导通时间,从而在拆装间隙时间段停止冷却液的输送,从而降低冷却液和能源的浪费。本技术通过设置联动构件以使得导通状态下的控温管路的断开是存在滞后性地,从而在动模体与静模体分离时,联动导通机构仍然保持导通状态,使得控温管路中的冷却液还能继续流动一定时长,从而保证冷却效果达标,以使得水晶头充分冷却固化。环绕式的冷却管路能够有效地提升冷却效率,从而加速水晶头的制造效率。

14、本技术所设置的顶升机5能够在凸轮驱动组件的驱动下发生周期性的往复顶升运动,从而顶升机构能够间歇性地将外轮廓塑形模腔中成型并冷却后的水晶头顶出,以便于操作人员的拆取操作,进而提升操作人员的工作效率。本技术所设置的凸轮能够在旋转过程中驱动其所支撑的连板沿其表面轮廓进行升降运动,使得连板所支撑的顶出板、顶升柱能够跟随连板周期性地伸入到外轮廓塑形模腔,从而将注塑成型的水晶头顶出水晶头注塑模腔,以提升操作人员对加工成型的水晶头进行拆取收捡的便捷性,进而降低水晶头注塑加工过程中操作人员的操作难度和繁琐度,实现操作人员的操作效率的提升。

- 还没有人留言评论。精彩留言会获得点赞!