一种轮胎支垫成型模具的制作方法

本申请涉及模具,具体涉及一种轮胎支垫成型模具。

背景技术:

1、汽车停车时,为了防止溜车,经常在轮胎的下面放置轮胎支垫;现在市场上经常用到的轮胎支垫大多为“人”字形,使用这种轮胎支垫时较为方便,但是这种轮胎支垫结构固定,一方面,不使用时保存需要占用较大的空间;另一方面,这种轮胎支垫的支撑角度不能够改变,不能适应轮胎和地面的角度。

2、为此现有技术中出现了越来越多的可折叠的轮胎支垫,这样便可以方便使用,而且不需要占用较大的地方;现有技术中的可折叠轮胎支垫有的为金属材质制作,制作成本高,有的为了降低使用成本,使用塑料材质进行制作,使用塑料材质制作时,一般是通过注塑成型,因为折叠式轮胎支垫包括上盖板、支撑板和底板,三个板的形状和大小不一致,浇注时的压力和时间不易控制,因此一般是通过不同的模具成型,至少需要三套模具,生产成本高。

3、申请人就现有技术进行了详细了检索,并未发现同时成型的相关专利文件。

4、因此,需要提供一种新的技术方案解决上述技术问题。

技术实现思路

1、本申请提供了一种轮胎支垫成型模具,包括上模具和下模具,所述上模具内设有上型腔,所述上型腔上开设有上盖板上成型腔、支撑板上成型腔、底板上成型腔,所述下模具内设有下型腔,所述下型腔上开设有与上盖板上成型腔、支撑板上成型腔、底板上成型腔配合的上盖板下成型腔、支撑板下成型腔、底板下成型腔,所述上模具上设有浇注系统,所述浇注系统与上盖板上成型腔、支撑板上成型腔、底板上成型腔、上盖板下成型腔、支撑板下成型腔、底板下成型腔连通,所述浇注系统包括主流道,所述主流道与分流道连接,所述分流道设置在下型腔上,所述分流道包括与主流道连通的第一横流道,所述第一横流道与第一纵流道连通,所述第一纵流道与第二横流道连通,第二横流道的一端通过底板分流道与底板下成型腔连通,第二横流道的另一端与第二纵流道连通,所述第二纵流道与第三横流道连通,所述第三横流道的一端通过支撑板分流道与支撑板下成型腔连通,所述第三横流道的另一端通过上盖板分流道与上盖板下成型腔连通。

2、作为一种优选方案,所述底板分流道、支撑板分流道、上盖板分流道均包括工件横流道,所述工件横流道与中间纵流道连通,中间纵流道直接与底板下成型腔连通、支撑板下成型腔、上盖板下成型腔连通,所述工件横流道还与侧边纵流道连通,所述侧边纵流道通过下孔与底板下成型腔、支撑板下成型腔、上盖板下成型腔连通。

3、作为一种优选方案,所述侧边纵流道设置有两个,两个侧边纵流道关于中间纵流道对称设置。

4、作为一种优选方案,所述底板分流道、支撑板分流道、上盖板分流道均设置在镶嵌块上,所述镶嵌块安装在下型腔上。

5、作为一种优选方案,所述底板下成型腔包括与底板下底面形状相适应的成型槽,成型槽内设有镶嵌成型凸起,镶嵌成型凸起用于成型底板的卡扣。

6、作为一种优选方案,所述镶嵌成型凸起包括成型凸起一、成型凸起二、成型凸起三、成型凸起四,所述成型凸起一、成型凸起二通过镶嵌连接块一连接,所述成型凸起三、成型凸起四通过镶嵌连接块二连接,所述镶嵌连接块一和镶嵌连接块二通过连接轴连接,所述连接轴穿设过所述下型腔。

7、作为一种优选方案,所述接轴设置有两个。

8、作为一种优选方案,所述上模具包括上模底板,所述上模底板的下部设有上模板,所述上模板内开设有上安装腔,所述上安装腔内安装有上型腔;所述上模底板、上模板上设有浇注系统;所述上模板内设置有上冷却水道,所述上模具上还设有导套。

9、作为一种优选方案,所述上模底板上设有定位环。

10、作为一种优选方案,所述下模具包括下模板底板,所述下模板底板上设有垫块,所述垫块的上部设有下模板,所述下模板上开设有下安装腔,所述下安装腔内安装有下型腔,所述下型腔内开设有上盖板下成型腔、支撑板下成型腔、底板下成型腔,所述上盖板下成型腔、支撑板下成型腔、底板下成型腔的下部分别设有顶出机构,所述下模板内设有下冷却水道;所述下模具上还设有导柱,所述导柱与导套配合,方便实现模具的定位、开合动作。

11、作为一种优选方案,所述顶出机包括顶出杆,所述顶出杆与顶出板连接,所述顶出板的下部设有顶出底板,所述顶出底板的下部设置有所述下模板底板。

12、本申请中通过自主设计的浇注系统,能够一定程度上控制浇注的压力和时间,使上盖板、支撑板、底板成型的时间等同,提高工作效率,降低模具制造成本;且底板分流道、支撑板分流道、上盖板分流道通过镶嵌块进行加工,便于加工,且能够提高底板分流道、支撑板分流道、上盖板分流道的强度,提高使用寿命;通过下孔浇注成型,使底板、支撑板、上盖板更加美观,且三者之间的连接处更加的顺滑,不影响各个部件之间的转动,提高上盖板、支撑板、底板的加工精度。

技术特征:

1.一种轮胎支垫成型模具,包括上模具(1)和下模具(2),所述上模具(1)内设有上型腔(3),其特征在于,所述上型腔(3)上开设有上盖板上成型腔(4)、支撑板上成型腔(5)、底板上成型腔(6),所述下模具(2)内设有下型腔(7),所述下型腔(7)上开设有与上盖板上成型腔(4)、支撑板上成型腔(5)、底板上成型腔(6)配合的上盖板下成型腔(8)、支撑板下成型腔(9)、底板下成型腔(10),所述上模具(1)上设有浇注系统,所述浇注系统与上盖板上成型腔(4)、支撑板上成型腔(5)、底板上成型腔(6)、上盖板下成型腔(8)、支撑板下成型腔(9)、底板下成型腔(10)连通,所述浇注系统包括主流道(14),所述主流道(14)与分流道连接,所述分流道设置在下型腔(7)上,所述分流道包括与主流道(14)连通的第一横流道(15),所述第一横流道(15)与第一纵流道(16)连通,所述第一纵流道(16)与第二横流道(17)连通,第二横流道(17)的一端通过底板分流道(18)与底板下成型腔(10)连通,第二横流道(17)的另一端与第二纵流道(19)连通,所述第二纵流道(19)与第三横流道(20)连通,所述第三横流道(20)的一端通过支撑板分流道(21)与支撑板下成型腔(9)连通,所述第三横流道(20)的另一端通过上盖板分流道(22)与上盖板下成型腔(8)连通。

2.根据权利要求1所述的一种轮胎支垫成型模具,其特征在于,所述底板分流道(18)、支撑板分流道(21)、上盖板分流道(22)均包括工件横流道(23),所述工件横流道(23)与中间纵流道(24)连通,中间纵流道(24)直接与底板下成型腔(10)、支撑板下成型腔(9)、上盖板下成型腔(8)连通,所述工件横流道(23)还与侧边纵流道(25)连通,所述侧边纵流道(25)通过下孔(26)与底板下成型腔(10)、支撑板下成型腔(9)、上盖板下成型腔(8)连通。

3.根据权利要求2所述的一种轮胎支垫成型模具,其特征在于,所述侧边纵流道(25)设置有两个,两个侧边纵流道(25)关于中间纵流道(24)对称设置。

4.根据权利要求2所述的一种轮胎支垫成型模具,其特征在于,所述底板分流道(18)、支撑板分流道(21)、上盖板分流道(22)均设置在镶嵌块(27)上,所述镶嵌块(27)安装在下型腔(7)上。

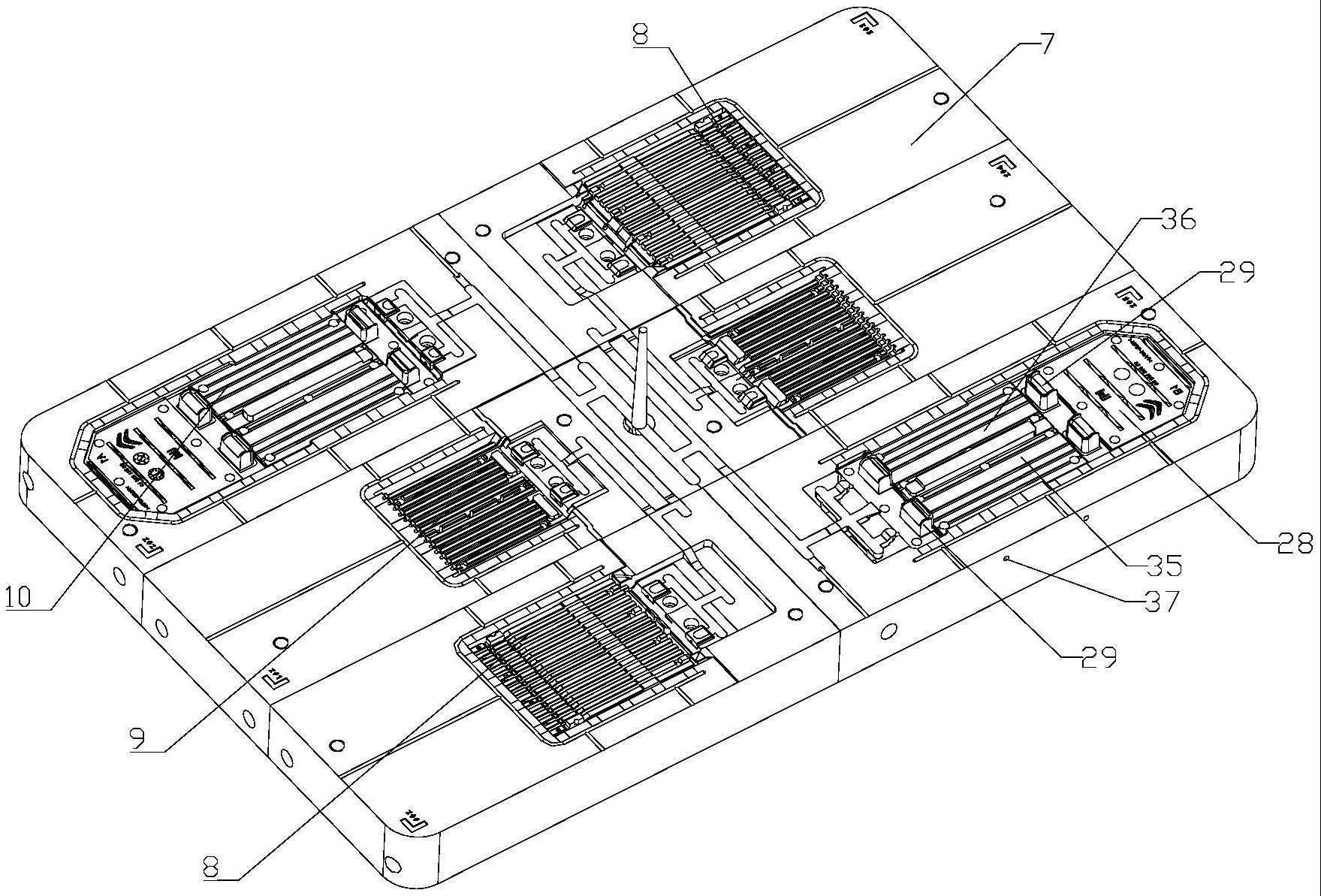

5.根据权利要求1所述的一种轮胎支垫成型模具,其特征在于,所述底板下成型腔(10)包括与底板(13)下底面形状相适应的成型槽(28),成型槽(28)内设有镶嵌成型凸起(29),镶嵌成型凸起(29)用于成型底板(13)的卡扣(30)。

6.根据权利要求5所述的一种轮胎支垫成型模具,其特征在于,所述镶嵌成型凸起(29)包括成型凸起一(31)、成型凸起二(32)、成型凸起三(33)、成型凸起四(34),所述成型凸起一(31)、成型凸起二(32)通过镶嵌连接块一(35)连接,所述成型凸起三(33)、成型凸起四(34)通过镶嵌连接块二(36)连接,所述镶嵌连接块一(35)和镶嵌连接块二(36)通过连接轴(37)连接,所述连接轴(37)穿设过所述下型腔(7)。

7.根据权利要求6所述的一种轮胎支垫成型模具,其特征在于,所述连接轴(37)设置有两个。

8.根据权利要求1所述的一种轮胎支垫成型模具,其特征在于,所述上模具(1)包括上模底板(38),所述上模底板(38)的下部设有上模板(39),所述上模板(39)内开设有上安装腔,所述上安装腔内安装有上型腔(3);所述上模底板(38)、上模板(39)上设有浇注系统;所述上模板(39)内设置有上冷却水道(40),所述上模具(1)上还设有导套(41)。

9.根据权利要求8所述的一种轮胎支垫成型模具,其特征在于,所述下模具(2)包括下模板底板(42),所述下模板底板(42)上设有垫块(43),所述垫块(43)的上部设有下模板(44),所述下模板(44)上开设有下安装腔,所述下安装腔内安装有下型腔(7),所述下型腔(7)内开设有所述上盖板下成型腔(8)、支撑板下成型腔(9)、底板下成型腔(10),所述上盖板下成型腔(8)、支撑板下成型腔(9)、底板下成型腔(10)的下部分别设有顶出机构,所述下模板(44)内设有下冷却水道(45);所述下模具(2)上还设有导柱(46),所述导柱(46)与导套(41)配合,方便实现模具的定位、开合动作。

10.根据权利要求9所述的一种轮胎支垫成型模具,其特征在于,所述顶出机构包括顶出杆(47),所述顶出杆(47)与顶出板(48)连接,所述顶出板(48)的下部设有顶出底板(49),所述顶出底板(49)的下部设置有所述下模板底板(42)。

技术总结

本申请提供了一种轮胎支垫成型模具,包括上模具和下模具,上模具内设有上型腔,上型腔上开设有上盖板上成型腔、支撑板上成型腔、底板上成型腔,下模具内设有下型腔,下型腔上开设有上盖板下成型腔、支撑板下成型腔、底板下成型腔,上模具上设有浇注系统,浇注系统与上盖板上成型腔、支撑板上成型腔、底板上成型腔、上盖板下成型腔、支撑板下成型腔、底板下成型腔连通;本申请中通过自主设计的浇注系统,能够一定程度上控制浇注的压力和时间,使上盖板、支撑板、底板成型的时间等同,提高工作效率,降低模具制造成本。

技术研发人员:沈建新,孔涛,马成云,刘鸿靖

受保护的技术使用者:莱比德汽车配件(天津)有限公司

技术研发日:20230619

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!