一种帘线橡胶界面力学性能测试试样的制备模具

本发明涉及帘线橡胶复合材料力学性能测试领域,特别涉及一种帘线橡胶界面力学性能测试试样的制备模具。

背景技术:

1、帘线广泛用于增强轮胎等各种橡胶制品中,帘线与橡胶基体之间的界面粘合强度对轮胎的使用性能和使用寿命至关重要。在相同的组分条件下,帘线橡胶复合材料性能取决于帘线橡胶结构界面的力学性能。界面的粘合强度越大、耐疲劳性越好,帘线橡胶材料复合材料的性能越好。

2、随着轮胎工业的发展,要研制高质量高性能的轮胎离不开对帘线橡胶界面力学性能的进一步探索和研究。对于帘线橡胶复合材料力学界面性能测试最常用的是h抽出法测量界面的静态粘合力,测试单根帘线从橡胶基体拔出力,因试样由帘线两头埋入长条橡胶块呈h型分布而命;施加动载荷后也被用于研究界面的动态粘合力和界面疲劳行为。在前人的试验探索中发现,使用h抽出法测量帘线橡胶复合材料力学界面性能存在如下缺点:

3、1.由于测试所使用的夹具会对试样中帘线与橡胶界面交接处附近的橡胶基体应力集中,而导致在加载动态载荷时对界面提前造成破坏。

4、2.其次,该试样制备时橡胶在模具中硫化时会流入帘线沟槽内,帘线表面橡胶很难去除,使得帘线埋入深度难以精确控制。

5、3.橡胶基体是长方体,帘线垂直穿过橡胶基体界面的几何中心,但在抽出过程中,帘线表面附着的橡胶也被拉长,橡胶基体应变区域以帘线为圆心的沿径向递减分布,受力状态受橡胶基体形状的影响。

6、上述缺陷都会影响测试的准确性,导致测试数据误差过大,使性能评价结果失准。

技术实现思路

1、本发明的目的是解决上述现有技术的不足,提供一种能准确控制埋入帘线深度,测试过程中不受基体形状或夹具应力集中的影响,对界面力学性能(如静态粘合力、疲劳失效形成)测试数据精准的帘线橡胶界面力学性能测试试样的制备模具。

2、本发明解决上述现有技术的不足所采用的技术方案是:

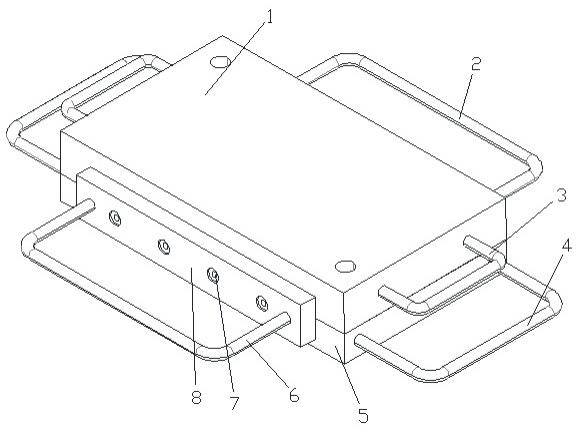

3、一种帘线橡胶界面力学性能测试试样的制备模具,包括上模板、下模板、左侧板和右侧板,其特征在于,下模板上侧面上设有左右相互对称设置的左下模型腔和右下模型腔;左下模型腔包括分别呈半圆柱状、同轴设置的左下卡接部槽和左下埋线部槽,左下埋线部槽的直径小于左下卡接部槽的直径,左下埋线部槽位于左下卡接部槽的右侧、左下埋线部槽与左下卡接部槽连通;左下模型腔左侧的下模板上设有与其连通的呈半圆柱状的左下挡塞安装槽,左下挡塞安装槽向左贯穿下模板,左下挡塞安装槽内中部设有轴向定位槽,左下挡塞安装槽、轴向定位槽与左下卡接部槽同轴,左下挡塞安装槽内设有与其配合的圆柱形左挡塞,左挡塞中部设有与轴向定位槽配合的圆环形定位凸起;

4、右下模型腔包括分别呈半圆柱状、同轴设置的右下卡接部槽和右下埋线部槽,右下埋线部槽的直径小于右下卡接部槽的直径,右下埋线部槽位于右下卡接部槽的左侧、右下埋线部槽与右下卡接部槽连通;右下模型腔右侧的下模板上设有与其连通的呈半圆柱状的右下挡塞安装槽,右下挡塞安装槽向右贯穿下模板,右下挡塞安装槽内的中部设有轴向定位槽,右下挡塞安装槽、轴向定位槽与右下卡接部槽同轴,右下挡塞安装槽内设有与其配合的圆柱形右挡塞,右挡塞中部设有与轴向定位槽配合的圆环形定位凸起;

5、左下模型腔和右下模型腔间的下模板上侧面上设有帘线槽;

6、上模板下侧面上设有与左下模型腔和右下模型腔上下相互对称的左上模型腔和右上模型腔,左上模型腔左侧的上模板上和右上模型腔右侧的上模板上分别设有与左右挡塞和右挡塞配合的左上挡塞安装槽和右上挡塞安装槽,左上挡塞安装槽内和右上挡塞安装槽内的中部分别设有与定位凸起配合的轴向定位槽;

7、左上模型腔和右上模型腔间的上模板上侧面上设有帘线槽;上模板和下模板合模后其上的帘线槽围合成帘线通孔;

8、左侧板和右侧板分别设置在上模板与下模板的左右两侧上,左侧板经螺钉与左挡塞固定连接,右侧板经螺钉与右挡塞固定连接。

9、本发明中所述的下模板前后方向上设有4对左下模型腔和右下模型腔;上模板下侧面上设有与4对左下模型腔和右下模型腔上下相互对称的4对左上模型腔和右上模型腔。可一次性制备出4个试样。

10、本发明中所述的下模板上设有至少两根定位滑柱,上模板上与定位滑柱相对处设有与其配合的定位滑孔。定位滑柱可在定位滑孔内轴向自由滑动,为上模板和下模板的合模精准定位。

11、本发明中所述的上模板和下模板的前后两侧上分别设有上操控把手和下操控把手;左侧板左侧和右侧板右侧上分别设有左操控把手和右操控把手。便于合模和开模时的操作控制。

12、一种帘线橡胶界面力学性能测试试样的制备方法,其特征在于,包括如下步骤:

13、步骤1.将胶料(橡胶基体材料)裁切成分别与左下卡接部槽和左下埋线部槽相配合的半圆柱状卡接部块和埋线部块;

14、步骤2.将上模板与下模板分离;

15、步骤3.向下模板和上模板的左下模型腔、右下模型腔、左上模型腔和右上模型腔内喷脱模剂,随后向期内装入与之配合的卡接部块和埋线部块;

16、步骤4.将帘线材料裁成设定的长度、得测试帘线;

17、步骤5.将耐高温的防护套管裁剪成帘线槽的长度;

18、步骤6.将防护套管套在测试帘线正中部、使防护套管紧紧包裹在测试帘线中部,得待测帘线待用;使用热缩管需加热使其紧紧包裹住帘线非埋入部分的外表面。

19、步骤7.将待测帘线的防护套管装入下模板的帘线槽内,防护套管两端的测试帘线分别位于埋线部块上侧;

20、步骤8. 将上模板合盖到下模板上,得硫化模具;

21、步骤9.将硫化模具放到已预热到硫化温度的平板硫化机中;先将硫化模具预热1-2分钟,调节硫化机的压力使最小压力达3.5mpa,设置硫化时间,开始硫化;

22、步骤10.硫化完立即从平板硫化机中取出硫化模具,打开上模板,随后将左侧板和右侧板沿垂直于下模板方向打开,左挡塞和右挡塞跟随左侧板和右侧板从下模板上脱离;

23、步骤11. 将试样半成品取出,并将其放到室温中冷却;

24、步骤12.去除防护套管,得测试帘线橡胶界面力学性能的试样。

25、本发明步骤1中所述的卡接部块直径为左下卡接部槽直径的1-1.1倍、卡接部块的长度与左下卡接部槽长度相同。

26、本发明中所述的防护套管为热缩管或硅胶管。

27、一种帘线橡胶界面力学性能测试试样的测试夹具,包括左夹头和右夹头,左夹头包括左上夹座和左下夹座,右夹头包括右上夹座和右下夹座,左下夹座上侧设有与左下卡接部槽相同的左下卡接部安装槽,左下卡接部安装槽右侧的左下夹座上侧设有与其同轴设置、直径不小于左下埋线部槽直径的左下埋线部安装槽,左下埋线部安装槽左端与左下卡接部安装槽连通,左下埋线部安装槽向右贯穿左下夹座右侧面;

28、左上夹座的结构与左下夹座上下对称;右夹头的结构与左夹头左右对称。

29、本发明中所述的左下卡接部安装槽左侧的左下夹座上设有连接孔。可在左上夹座和左下夹座的连接孔内安装螺钉或螺栓,将左上夹座和左下夹座固定连接。左下卡接部安装槽左侧的左下夹座设有试验机连接部,用于与进行测试的试验机连接。

30、本发明考虑了帘线端头埋入橡胶基体内的受力情况,更为真实的模拟了帘线在复合材料中的受力状态,能准确控制帘线埋入的深度、不受基体形状或夹具应力集中的影响,能对界面力学性能(如静态粘合力、动态疲劳测试等)进行更严谨、更准确的研究。解决了现有对橡胶与帘线界面静态粘合力、动态疲劳测试等针对界面力学性能的测试中试样难以制备、帘线埋入深度无法控制、帘线抽出受橡胶形状影响、夹持器与橡胶基体接触处应力集中等问题。

- 还没有人留言评论。精彩留言会获得点赞!