一种风扇叶片的一体成型设备的制作方法

本实用属于成型装置领域,尤其是涉及一种风扇叶片及一体成型设备。

背景技术:

1、纤维符合材料作为一种机械性能与化学性能俱佳的符合材料,被广泛应用于制造业中,传统的风扇叶片大多有金属或聚乙烯等材料制作而成,这种风扇叶片在高强度或恶劣工作环境中,由于压力过大,叶片就会发生一定变形。

2、现有的一种涡轮风扇叶片一体成型装置包括以下结构:公开号为cn213533513u公开了一种涡轮风扇叶片一体成型装置,包括底座,所述底座上固定安装有成型箱,且底座上设置有注塑机构,所述注塑机构上设有料斗,所述底座上固定安装有固定板,且固定板上设有支撑结构,所述支撑结构包括圆孔、螺纹孔、连接板、通孔、连接螺钉、调节螺栓和垫块。

3、现有的一体成型设备还存在以下不足:

4、1、在进行模具一体成型时,液体基础材料在快速进入到模具内后,由于温度过高,降温到模具完全成型需要花费大量时间,这会大大降低模具的生产效率。

5、2、现有一体成型装置在进行注模工作后,模具口顶部工作面在长时间工作后,会有大量液体基础材料在注模口附近凝固,从而对后续注模产生影响。

6、3、现有的一体成型装置在进行注模时,由于无法保证液体基础材料始终处于同一温度或浇注过快,模具内很有可能产生气泡空腔,从而使得模具成型后质量不合格,造成材料的浪费。

技术实现思路

1、本实用的目的是针对上述背景技术中提出的现有一体成型装置生产效率低、未设置有除尘装置和模具成型质量不稳定的问题,提供一种可以快速降温、设置有除尘机构和模具成型质量较高的一种风扇叶片及一体成型设备。

2、为达到上述目的,本实用采用了下列技术方案:

3、一种风扇叶片,包括叶片本体,所述叶片本体外表面设置有纤维布,所述叶片本体内设置有安装槽口。

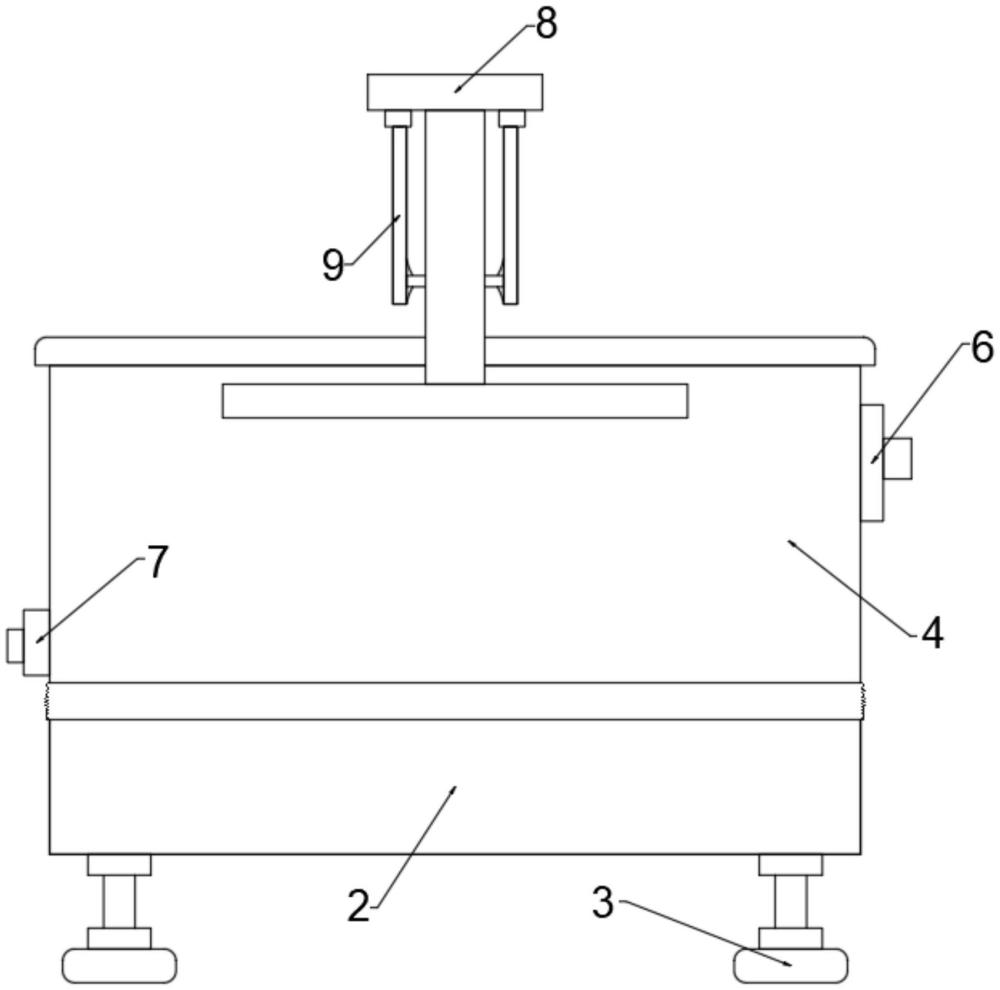

4、一种风扇叶片的一体成型设备,包括震荡底座,所述震荡底座底部固定连接有一对支撑底座,所述震荡底座内设置有震荡机构,所述震荡底座上设置有成型外壳,所述成型外壳与震荡底座之间连接有软胶封皮,所述成型外壳内设置有成型槽,所述成型外壳两侧分别设置有进水口与出水口,所述成型外壳内设置有除尘机构,所述成型槽开口设置于成型外壳顶部;

5、所述成型外壳上固定连接有桥式支架,所述桥式支架上设置有喷丝机构;

6、进一步,所述喷丝机构包括固定连接于桥式支架上的一对夹持杆,两根所述夹持杆之间固定连接有喷丝筒,所述喷丝筒输出端设置有控制阀门,所述喷丝筒两端均固定连接有螺纹套,所述喷丝筒内滑动连接有活塞,所述活塞顶部固定连接有连接杆,所述连接杆顶部固定连接有安装板。

7、进一步,所述安装板上固定连接有双出轴伺服电机,所述双出轴伺服电机的两个输出端上均同轴固定连接有蜗杆,所述安装板上转动连接有一对蜗轮,两个所述蜗轮设置于双出轴伺服电机两侧并与对应一侧的蜗杆啮合,所述螺纹套内螺纹连接有螺纹杆,所述螺纹杆贯穿安装板并与对应一侧的蜗轮同轴固定连接。

8、进一步,所述除尘机构包括固定连接于成型外壳内的两条滑轨,所述滑轨上滑动连接有一号齿板,所述一号齿板上固定连接有一号回型槽,所述一号回型槽内滑动连接有滑块,所述滑轨底部固定连接有固定板,所述固定板上转动连接有传动齿轮,所述传动齿轮与一号齿板啮合,所述固定板远离传动齿轮一端设置有驱动电机,所述驱动电机的输出端同轴固定连接有转动杆,所述转动杆远离驱动电机一端转动连接于滑块上。

9、进一步,所述成型外壳上固定连接有一对卡接槽,两个卡接槽内滑动连接有刷板,所述刷板两侧均设置有缓冲弹簧且刷板与成型外壳顶部相贴合,所述成型外壳上转动连接有一对转动轴,所述转动轴远离轴心一端均转动连接有支撑轴,两根所述支撑轴共轴转动连接于刷板中部,两个所述转动轴的轴心分别与对应一侧的传动齿轮同轴固定连接。

10、进一步,所述震荡机构包括固定连接于震荡底座上的一对卡接轨道,所述卡接轨道上滑动连接有一对安装座,两个所述安装座之间固定连接有连接横杆,所述震荡底座内底部设置有高速电机,所述震荡底座上转动连接有转动盘,所述高速电机的输出端与转动盘转轴同轴固定连接。

11、进一步,所述转动盘上远离轴心位置固定连接有卡接轴,所述震荡底座上转动连接有不完全齿轮,所述不完全齿轮上固定连接有二号回型槽,所述卡接轴滑动连接于二号回型槽内,所述两个安装座之间固定连接有二号齿板,所述震荡底座上设置有一对卡接扣,所述二号齿板滑动连接于两个卡接扣内,所述二号齿板与不完全齿轮啮合,所述成型外壳与两个安装座顶部固定连接。

12、与现有的技术相比,本实用的优点在于:

13、1、本实用通过在成型外壳两侧设置有进水口和出水口,在模具浇注完成后,可以向成型外壳内注入水,借助水较大比热容的特性来对模具进行快速降温,成本控制较低的基础上大大增加了生产效率。

14、2、本实用通过设置除尘机构,可以对成型外壳1顶部进行除尘处理,可以避免由于液体浇注材料在成型槽顶部位置凝固而导致后续注模质量受影响。

15、3、本实用通过设置有震荡机构,可以对成型外壳进行往复快速振动,从而使得液体浇注材料快速向底部聚集,避免气泡空腔的产生,大大提高了模具的成型质量。

技术特征:

1.一种风扇叶片的一体成型设备,包括震荡底座(2),其特征在于,所述震荡底座(2)底部固定连接有一对支撑底座(3),所述震荡底座(2)内设置有震荡机构,所述震荡底座(2)上设置有成型外壳(4),所述成型外壳(4)与震荡底座(2)之间连接有软胶封皮,所述成型外壳(4)内设置有成型槽(5),所述成型外壳(4)两侧分别设置有进水口(6)与出水口(7),所述成型外壳(4)内设置有除尘机构,所述成型槽(5)开口设置于成型外壳(4)顶部;

2.根据权利要求1所述的一种风扇叶片的一体成型设备,其特征在于,所述喷丝机构包括固定连接于桥式支架(8)上的一对夹持杆(9),两根所述夹持杆(9)之间固定连接有喷丝筒(10),所述喷丝筒(10)输出端设置有控制阀门,所述喷丝筒(10)两端均固定连接有螺纹套(11),所述喷丝筒(10)内滑动连接有活塞(12),所述活塞(12)顶部固定连接有连接杆(13),所述连接杆(13)顶部固定连接有安装板(14)。

3.根据权利要求2所述的一种风扇叶片的一体成型设备,其特征在于,所述安装板(14)上固定连接有双出轴伺服电机(15),所述双出轴伺服电机(15)的两个输出端上均同轴固定连接有蜗杆(16),所述安装板(14)上转动连接有一对蜗轮(17),两个所述蜗轮(17)设置于双出轴伺服电机(15)两侧并与对应一侧的蜗杆(16)啮合,所述螺纹套(11)内螺纹连接有螺纹杆(18),所述螺纹杆(18)贯穿安装板(14)并与对应一侧的蜗轮(17)同轴固定连接。

4.根据权利要求1所述的一种风扇叶片的一体成型设备,其特征在于,所述除尘机构包括固定连接于成型外壳(4)内的两条滑轨(19),所述滑轨(19)上滑动连接有一号齿板(20),所述一号齿板(20)上固定连接有一号回型槽(21),所述一号回型槽(21)内滑动连接有滑块,所述滑轨(19)底部固定连接有固定板,所述固定板上转动连接有传动齿轮(22),所述传动齿轮(22)与一号齿板(20)啮合,所述固定板远离传动齿轮(22)一端设置有驱动电机(23),所述驱动电机(23)的输出端同轴固定连接有转动杆(24),所述转动杆(24)远离驱动电机(23)一端转动连接于滑块上。

5.根据权利要求4所述的一种风扇叶片的一体成型设备,其特征在于,所述成型外壳(4)上固定连接有一对卡接槽,两个卡接槽内滑动连接有刷板(25),所述刷板(25)两侧均设置有缓冲弹簧且刷板(25)与成型外壳(4)顶部相贴合,所述成型外壳(4)上转动连接有一对转动轴(26),所述转动轴(26)远离轴心一端均转动连接有支撑轴(27),两根所述支撑轴(27)共轴转动连接于刷板(25)中部,两个所述转动轴(26)的轴心分别与对应一侧的传动齿轮(22)同轴固定连接。

6.根据权利要求1所述的一种风扇叶片的一体成型设备,其特征在于,所述震荡机构包括固定连接于震荡底座(2)上的一对卡接轨道(28),所述卡接轨道(28)上滑动连接有一对安装座(29),两个所述安装座(29)之间固定连接有连接横杆,所述震荡底座(2)内底部设置有高速电机,所述震荡底座(2)上转动连接有转动盘(30),所述高速电机的输出端与转动盘(30)转轴同轴固定连接。

7.根据权利要求6所述的一种风扇叶片的一体成型设备,其特征在于,所述转动盘(30)上远离轴心位置固定连接有卡接轴,所述震荡底座(2)上转动连接有不完全齿轮(31),所述不完全齿轮(31)上固定连接有二号回型槽(32),所述卡接轴滑动连接于二号回型槽(32)内,所述两个安装座(29)之间固定连接有二号齿板(33),所述震荡底座(2)上设置有一对卡接扣,所述二号齿板(33)滑动连接于两个卡接扣内,所述二号齿板(33)与不完全齿轮(31)啮合,所述成型外壳(4)与两个安装座(29)顶部固定连接。

技术总结

本实用属于成型装置领域,尤其是涉及一种风扇叶片的一体成型设备,包括风扇叶片,所述风扇叶片外表面设置有纤维布,所述风扇叶片内设置有安装槽口,所述震荡底座底部固定连接有一对支撑底座,所述震荡底座内设置有震荡机构,所述震荡底座上设置有成型外壳。本实用可对模具进行快速降温,成本控制较低的基础上大大增加了生产效率,通过设置除尘机构,可以对成型外壳1顶部进行除尘处理,可以避免由于液体浇注材料在成型槽顶部位置凝固而导致后续注模质量受影响,并且设置有震荡机构,可以对成型外壳进行往复快速振动,从而使得液体浇注材料快速向底部聚集,避免气泡空腔的产生,大大提高了模具的成型质量。

技术研发人员:谢彬秋,葛继承

受保护的技术使用者:连云港三聚机械制造有限公司

技术研发日:20230629

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!