空调面板注塑模具的抽芯结构的制作方法

本技术涉及模具成型,具体讲是一种空调面板注塑模具的抽芯结构。

背景技术:

1、图1为空调面板,主体为一块塑料板材,为了能安装固定,在空调面板的内侧设有若干固定卡扣结构,比如第一卡扣101,第二卡扣102,第三卡扣103、第四卡扣104、连接臂105,第一卡扣101为一个l型卡扣且设有一个朝向侧边的开口,第二卡扣102呈凸起的柱体,在柱体的底部设有一个朝向侧边的开口,第三卡扣103和第四卡扣104左右对称设置,为一个弹性卡扣且底部设有支撑座,在支撑座的侧面设有多条加强筋,加强筋交错分布后形成若干个朝向侧边的开口。连接臂104是空调面板安装到空调本体上以及转动的一个部位,包括凸出的c字型板材和转轴。在注塑成型时,存在以下难点:由于第一卡扣101,第二卡扣102,第三卡扣103,连接臂105有朝向侧面的结构,与脱模方向冲突,所以要采用斜抽芯结构,但是基于不同卡扣的凹槽的朝向不同和连接臂的连接轴朝向,如何在有限的模具本体内设置抽芯结构为最大的技术难题。

技术实现思路

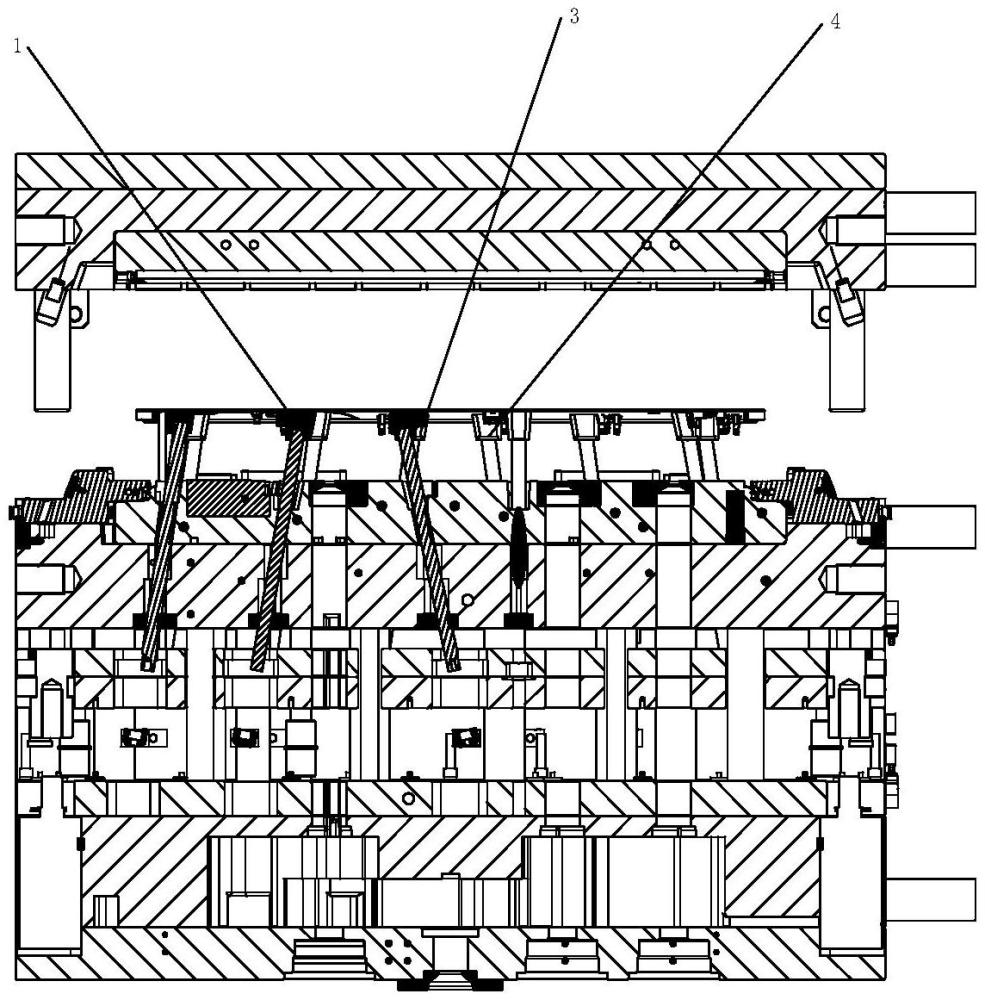

1、本实用新型要解决的技术问题是,提供一种采用多组滑块来实现抽芯,在脱模之前先横向脱模来解决卡扣的开口脱模,在有限的模具外形大小内使结构更加紧凑、合理的空调面板注塑模具的抽芯结构。

2、本实用新型的技术方案是,提供一种具有以下结构的空调面板注塑模具的抽芯结构,包括第一滑块、第二滑块、第三滑块、第四滑块和第五滑块,所述第一滑块上设有成型第一卡扣开口的第一成型端,所述第二滑块上设有成型第二卡扣开口的第二成型端,所述第三滑块上设有成型第三卡扣开口的第三成型端,所述第四滑块上设有成型第四卡扣开口的第四成型端,所述第五滑块上设有成型连接臂的第五成型端;所述第一滑块与第二滑块合为一体,所述第一成型端和第二成型端突出于第一滑块与第二滑块的同一侧,在脱模时向另一侧移动使第一成型端和第二成型端横向移动与成型后的第一卡扣和第二卡扣分离;所述第三滑块和第四滑块左右对称分布且第三成型端和第四成型端均设有多块凸起,在脱模时第三滑块和第四滑块相向靠近使第三成型端和第四成型端与成型后的第三卡扣和第四卡扣分离;所述第五滑块的第五成型端设有多个成型连接臂本体缺口的第五凸块以及成型连接臂的通孔。

3、所述第一滑块和第二滑块并用一根斜杆与脱模板连接,所述第三滑块和第四滑块各自通过一根斜杆与脱模板连接,在脱模时脱模板同步推动所有滑动移动与成型后的空调面板横向分离。

4、所述第一成型端和第二成型端突出于第一滑块与第二滑块的同一侧是指,所述第一成型端为一块第一凸块,所述第二成型端为一块第二凸块,所述第一凸块和第二凸块位于第一滑块的同一侧侧面,且两者平行设置,在脱模时第一成型端和第二成型端同步横向抽出成型后的第一卡扣的开口和第二卡扣的开口。

5、所述第三滑块的一侧设有第三凸块,所述第四滑块的一侧设有第四凸块,所述第三凸块和第四凸块朝向相反且左右对称设置。

6、所述第五成型端与斜杆为一体成型且底部与脱模板固定。

7、采用以上结构后,本实用新型具有以下优点:1、对各个卡扣的侧面开口分别采用滑块抽芯,在开模之前,先横向抽芯完成滑块与卡扣侧面开口的第一步分离,然后再完全开模,从而能保证每个卡扣的侧面开口能成型也能脱模。2、将第一滑块与第二滑块合为一体,而且两个滑块共用一组抽芯结构,从而在有限的模具外形大小内使结构更加紧凑、合理。3、由于第五滑块的第五成型端设有多个成型连接臂本体缺口的第五凸块以及成型连接臂的通孔,该结构的第五成型端能一步将连接臂以及连接轴一步成型到位,也通过抽芯结构,分两部就能完成脱模。

技术特征:

1.一种空调面板注塑模具的抽芯结构,包括第一滑块(1)、第二滑块(2)、第三滑块(3)、第四滑块(4)和第五滑块(5),所述第一滑块(1)上设有成型第一卡扣(101)开口的第一成型端(1.1),所述第二滑块(2)上设有成型第二卡扣(102)开口的第二成型端(2.1),所述第三滑块(3)上设有成型第三卡扣(103)开口的第三成型端(3.1),所述第四滑块(4)上设有成型第四卡扣(104)开口的第四成型端(4.1),所述第五滑块(5)上设有成型连接臂(105)的第五成型端(5.1);所述第一滑块(1)与第二滑块(2)合为一体,所述第一成型端(1.1)和第二成型端(2.1)突出于第一滑块(1)与第二滑块(2)的同一侧,在脱模时向另一侧移动使第一成型端(1.1)和第二成型端(2.1)横向移动与成型后的第一卡扣(101)和第二卡扣(102)分离;所述第三滑块(3)和第四滑块(4)左右对称分布且第三成型端(3.1)和第四成型端(4.1)均设有多块凸起,在脱模时第三滑块(3)和第四滑块(4)相向靠近使第三成型端(3.1)和第四成型端(4.1)与成型后的第三卡扣(103)和第四卡扣(104)分离;所述第五滑块(5)的第五成型端(5.1)设有多个成型连接臂(105)本体缺口的第五凸块(5.2)以及成型连接臂的通孔(5.3)。

2.根据权利要求1所述的空调面板注塑模具的抽芯结构,其特征在于:所述第一滑块(1)和第二滑块(2)并用一根斜杆与脱模板连接,所述第三滑块(3)和第四滑块(4)各自通过一根斜杆与脱模板连接,在脱模时脱模板同步推动所有滑动移动与成型后的空调面板横向分离。

3.根据权利要求1所述的空调面板注塑模具的抽芯结构,其特征在于:所述第一成型端(1.1)和第二成型端(2.1)突出于第一滑块(1)与第二滑块(2)的同一侧是指,所述第一成型端(1.1)为一块第一凸块,所述第二成型端(2.1)为一块第二凸块,所述第一凸块和第二凸块位于第一滑块(1)的同一侧侧面,且两者平行设置,在脱模时第一成型端(1.1)和第二成型端(2.1)同步横向抽出成型后的第一卡扣(101)的开口和第二卡扣(102)的开口。

4.根据权利要求1所述的空调面板注塑模具的抽芯结构,其特征在于:所述第三滑块(3)的一侧设有第三凸块,所述第四滑块(4)的一侧设有第四凸块,所述第三凸块和第四凸块朝向相反且左右对称设置。

5.根据权利要求1所述的空调面板注塑模具的抽芯结构,其特征在于:所述第五成型端(5.1)与斜杆为一体成型且底部与脱模板固定。

技术总结

本技术公开了一种空调面板注塑模具的抽芯结构,包括第一滑块(1)、第二滑块(2)、第三滑块(3)、第四滑块(4)和第五滑块(5),所述第一滑块(1)上设有成型第一卡扣(101)开口的第一成型端(1.1),所述第二滑块(2)上设有成型第二卡扣(102)开口的第二成型端(2.1),所述第三滑块(3)上设有成型第三卡扣(103)开口的第三成型端(3.1),所述第四滑块(4)上设有成型第四卡扣(104)开口的第四成型端(4.1)。该模具采用多组滑块来实现抽芯,在脱模之前先横向脱模来解决卡扣的开口脱模,在有限的模具外形大小内使结构更加紧凑、合理的空调面板注塑模具。

技术研发人员:孔柄森

受保护的技术使用者:宁海县德高精密模具有限公司

技术研发日:20230712

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!