一种大型复合材料筒体成型模的制作方法

本技术是一种大型复合材料筒体成型模,属于复合材料筒体。

背景技术:

1、复合材料是人们运用先进的材料制备技术将不同性质的材料组分优化组合而成的新材料,其中为了便于对大型筒体的生产,会将复合材料倒入到筒体成型模内,现有技术中大型复合材料筒体成型模,一般由支撑板、外筒、内筒组成,在组装时,先将外筒放置在支撑板上,然后将内筒放置在支撑板的中心位置,并使内筒处在外筒内,在使用时,先将外筒以及内筒放置在指定位置,然后将复合材料倒入到由内筒以及外筒形成的空腔内,待复合材料凝固后,将复合材料筒体取出,因内筒呈一体结构,所以在将内筒取出时,需要利用别的设备才能将内筒取出,这样会影响工作效率,因此需要设计一种大型复合材料筒体成型模来解决上述问题。

技术实现思路

1、针对现有技术存在的不足,本实用新型目的是提供一种大型复合材料筒体成型模,以解决上述背景技术中提出的问题,本实用新型实现对复合材料筒体的成型,提高工作效率。

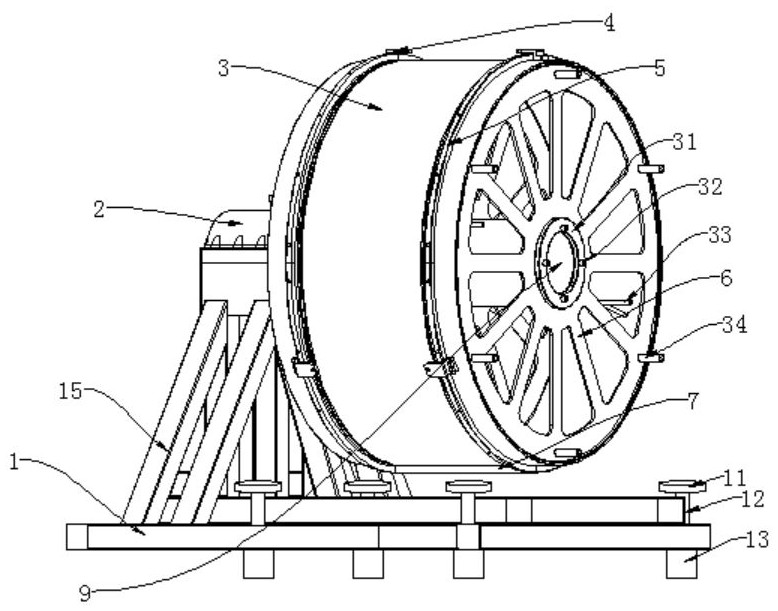

2、为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种大型复合材料筒体成型模,包括呈l形结构的机架,所述机架竖向部上表面向下凹陷形成弧形槽,所述弧形槽内转动设置呈横向布置的中心轴,所述中心轴外端设置压紧盖板,所述压紧盖板通过紧固螺栓与机架固定连接,所述中心轴外侧设置导气槽盖板,所述导气槽盖板设置在机架横向部上方,所述中心轴外端等距设置多个圆板,所述圆板处在导气槽盖板内,位于左侧的所述圆板左端设置圆筒,所述圆筒与中心轴贴合布置,所述圆筒上端设置插销,所述圆筒通过插销与中心轴可拆卸连接,所述导气槽盖板外端对称设置两个周向挡条,所述导气槽盖板外端左右两侧均等距设置多个呈z形结构的钻模板,所述钻模板设置在周向挡条朝外端,两个所述周向挡条之间设置横向挡条,所述横向挡条设置在导气槽盖板下侧外端。

3、进一步,所述机架下端四个拐角均设置矩形筒,所述矩形筒内设置万向轮,所述万向轮固定部上端转动设置螺杆一端,所述螺杆另一端穿过矩形筒以及机架横向部并与圆盘连接,所述螺杆与机架螺纹连接,所述圆盘设置在机架横向部上方。

4、进一步,所述机架横向部上端等距设置多个支撑杆一端,所述支撑杆另一端与机架竖向部连接,所述支撑杆呈倾斜布置。

5、进一步,所述中心轴右端设置呈圆形结构的挡板,所述挡板右端等距设置多个呈圆形布置的螺栓的帽部,所述螺栓的杆部延伸至中心轴内,所述螺栓的杆部与中心轴螺纹连接,所述挡板贴合在圆板右端。

6、进一步,位于右侧的所述圆板右端等距设置多个呈圆形布置的把手,所述把手呈圆柱结构。

7、进一步,所述导气槽盖板内部等距设置多个抽气管,所述抽气管抽气口延伸至导气槽盖板外壁。

8、本实用新型的有益效果:

9、1、在使用时,先将固定制件一端与横向挡条贴合,其次将固定制件穿过钻模板,这时会使导气槽盖板与固定制件之间产生空腔,从而将复合材料加入到空腔内,进而对把手进行握持,并拉动把手,从而使中心轴产生转动,进而使设置在中心轴外端的圆板产生转动,同时会使与圆板连接的导气槽盖板产生转动,转动到合适位置时,重复上述作业,实现对复合材料筒体的成型,提高工作效率。

10、2、当需要对机架进行移动时,先转动圆盘,从而使螺杆产生转动,因螺杆与机架螺纹连接,所以螺杆转动会使处在矩形筒内的万向轮移动出,重复上述作业,使其它三个万向轮从矩形筒内移动出,当四个万向轮移动出时,推动机架,从而使万向轮在推力的作用下产生移动,进而使机架产生移动,实现对机架的移动。

技术特征:

1.一种大型复合材料筒体成型模,其特征在于:包括呈l形结构的机架(1),所述机架(1)竖向部上表面向下凹陷形成弧形槽,所述弧形槽内转动设置呈横向布置的中心轴(9),所述中心轴(9)外端设置压紧盖板(2),所述压紧盖板(2)通过紧固螺栓与机架(1)固定连接,所述中心轴(9)外侧设置导气槽盖板(3),所述导气槽盖板(3)设置在机架(1)横向部上方,所述中心轴(9)外端等距设置多个圆板(6),所述圆板(6)处在导气槽盖板(3)内,位于左侧的所述圆板(6)左端设置圆筒(81),所述圆筒(81)与中心轴(9)贴合布置,所述圆筒(81)上端设置插销(8),所述圆筒(81)通过插销(8)与中心轴(9)可拆卸连接,所述导气槽盖板(3)外端对称设置两个周向挡条(5),所述导气槽盖板(3)外端左右两侧均等距设置多个呈z形结构的钻模板(4),所述钻模板(4)设置在周向挡条(5)朝外端,两个所述周向挡条(5)之间设置横向挡条(7),所述横向挡条(7)设置在导气槽盖板(3)下侧外端。

2.根据权利要求1所述的一种大型复合材料筒体成型模,其特征在于:所述机架(1)下端四个拐角均设置矩形筒(13),所述矩形筒(13)内设置万向轮(14),所述万向轮(14)固定部上端转动设置螺杆(12)一端,所述螺杆(12)另一端穿过矩形筒(13)以及机架(1)横向部并与圆盘(11)连接,所述螺杆(12)与机架(1)螺纹连接,所述圆盘(11)设置在机架(1)横向部上方。

3.根据权利要求1所述的一种大型复合材料筒体成型模,其特征在于:所述机架(1)横向部上端等距设置多个支撑杆(15)一端,所述支撑杆(15)另一端与机架(1)竖向部连接,所述支撑杆(15)呈倾斜布置。

4.根据权利要求1所述的一种大型复合材料筒体成型模,其特征在于:所述中心轴(9)右端设置呈圆形结构的挡板(31),所述挡板(31)右端等距设置多个呈圆形布置的螺栓(32)的帽部,所述螺栓(32)的杆部延伸至中心轴(9)内,所述螺栓(32)的杆部与中心轴(9)螺纹连接,所述挡板(31)贴合在圆板(6)右端。

5.根据权利要求1所述的一种大型复合材料筒体成型模,其特征在于:位于右侧的所述圆板(6)右端等距设置多个呈圆形布置的把手(33),所述把手(33)呈圆柱结构。

6.根据权利要求1所述的一种大型复合材料筒体成型模,其特征在于:所述导气槽盖板(3)内部等距设置多个抽气管(34),所述抽气管(34)抽气口延伸至导气槽盖板(3)外壁。

技术总结

本技术提供一种大型复合材料筒体成型模,包括呈L形结构的机架,机架竖向部上表面向下凹陷形成弧形槽,弧形槽内转动设置呈横向布置的中心轴,中心轴外端设置压紧盖板,压紧盖板通过紧固螺栓与机架固定连接,中心轴外侧设置导气槽盖板,中心轴外端等距设置多个圆板,圆板处在导气槽盖板内,位于左侧的圆板左端设置圆筒,圆筒与中心轴贴合布置,圆筒上端设置插销,圆筒通过插销与中心轴可拆卸连接,导气槽盖板外端对称设置两个周向挡条,导气槽盖板外端左右两侧均等距设置多个呈Z形结构的钻模板,两个周向挡条之间设置横向挡条,横向挡条设置在导气槽盖板下侧外端,该设计实现对复合材料筒体的成型,提高工作效率。

技术研发人员:林苍建

受保护的技术使用者:台州市中冠模业有限公司

技术研发日:20230724

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!