一种便于脱模的模具的制作方法

本技术涉及模具,具体而言,涉及一种便于脱模的模具。

背景技术:

1、随着工业的发展,模具加工的技术也变得日益先进,通过将模具的模腔设计为特定形状,将熔体注入到模腔内,进而实现工件的冷却成型。但是在汽车零部件的模具加工中,常规的模具在工件冷却成型后,与模腔的粘连较为紧固,难以脱落,导致工件难以脱模,这就使得工件的成型效率变低,脱模操作较为困难。

2、针对上述问题,亟须进行改进。

技术实现思路

1、本技术的目的在于提供一种便于脱模的模具,具有便于工件脱模的优点。

2、本技术提供了一种便于脱模的模具,技术方案如下:

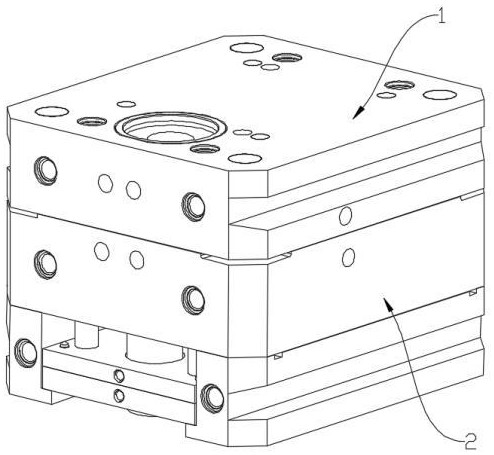

3、包括上模、下模,所述上模开设有注入口,所述下模设置有第一流道,所述下模在所述第一流道的中部设置有拆装板,所述拆装板设置有第二流道,所述上模与所述下模对应拼接形成整模,所述注入口、所述第一流道、所述第二流道共同连通形成用于成型工件的模腔;

4、所述上模开设有第一定位槽,所述下模对应开设有第二定位槽,所述第一定位槽与所述第二定位槽拼接容置有所述拆装板。

5、本技术提供的便于脱模的模具,包括上模、下模,上模开设有注入口,用于实现熔体状态工件的注入,下模设置有第一流道,下模在第一流道的中部设置有拆装板,拆装板设置有第二流道,上模与下模对应拼接形成整模,注入口、第一流道、第二流道共同连通形成用于成型工件的模腔;上模开设有第一定位槽,下模对应开设有第二定位槽,第一定位槽与第二定位槽拼接容置有拆装板,通过上述结构,熔体状态的工件从注入口进入模腔,在模腔内进行冷却成型,在工件成型后,通过取下拆装板,实现拆装板对于工件的同步带动效果,即拆装板带动工件完成脱模,由于拆装板设置有第二流道,第二流道作为模腔的一部分,拆装板与成型的工件形成插接式的连接结构,在取出拆装板后,仅需将工件顶出,便实现工件与模腔之间的脱模操作,使工件的脱模操作变得轻松便捷。

6、进一步地,在本技术中,所述拆装板的厚度等于所述第一定位槽与所述第二定位槽的深度之和。

7、本技术提供的便于脱模的模具,拆装板的厚度等于第一定位槽与第二定位槽的深度之和,在上模与下模对应拼接形成整模后,第一定位槽与第二定位槽形成一个完整的拼接式定位槽,该拼接式定位槽具有容置功能,从而对拆装板起到容置作用,通过将拆装板的厚度设置为等于第一定位槽与第二定位槽的深度之和,实现该拼接式定位槽对拆装板的适配式容置,从而防止拆装板在工件成型的过程中发生松动或移位,避免影响工件的成型质量,在工件成型后,通过与工件之间的插接式成型连接,在利于拆装板从整模中取出的同时,带动工件完成脱模操作,增强工件在脱模时的便利性。

8、进一步地,在本技术中,所述拆装板设置有凸起,所述上模对应设置有凹槽,所述凸起与所述凹槽适配连接。

9、本技术提供的便于脱模的模具,拆装板设置有凸起,用于在工件成型后,作为着力点被控制取出,或者在工件成型前,作为着力点被控制放入,从而增强拆装板的取放便利性,上模对应设置有凹槽,凸起与凹槽适配连接,则用于对凸起起到容置作用,同时也起到定位作用,避免拆装板在放入或取出的过程中发生移位或错位,保证拆装板的安装精准度,进而保证工件的成型质量,同时便于后续工件成型后随拆装板的同步便捷取出,实现成型后工件的便捷脱模操作。

10、进一步地,在本技术中,所述下模在所述拆装板的下方设置有通气孔。

11、本技术提供的便于脱模的模具,下模在拆装板的下方设置有通气孔,用于实现拆装板底部与外界的连通作用,即拆装板底部远离第二流道的位置对应接触有下模开设的通气孔,在工件成型后,下模开设的通气孔接入拆装板远离第二流道的底部,使拆装板的底部与下模之间形成平衡的气压,防止因负压而使拆装板与下模之间产生吸附效果,避免拆装板与下模之间难以脱离的情况发生,从而实现拆装板的便捷脱离,进而实现拆装板带动工件的便捷顺利脱模。

12、进一步地,在本技术中,所述拆装板位于所述工件的上表面。

13、进一步地,在本技术中,所述下模在所述拆装板的下方设置有定位销,所述拆装板对应开设有定位孔,所述定位销与所述定位孔适配连接。

14、进一步地,在本技术中,所述第一流道在对应所述注入口的位置开设有弧形槽。

15、进一步地,在本技术中,所述上模设置有导向柱,所述下模对应设置有导向孔,所述导向柱与所述导向孔适配连接。

16、进一步地,在本技术中,所述上模设置有限位块,所述下模对应设置有限位槽,所述限位块与所述限位槽适配连接。

17、进一步地,在本技术中,所述整模在远离所述模腔的位置开设有多个减重孔。

18、由上可知,本技术提供的一种便于脱模的模具,包括上模、下模,上模开设有注入口,用于实现熔体状态工件的注入,下模设置有第一流道,下模在第一流道的中部设置有拆装板,拆装板设置有第二流道,上模与下模对应拼接形成整模,注入口、第一流道、第二流道共同连通形成用于成型工件的模腔;上模开设有第一定位槽,下模对应开设有第二定位槽,第一定位槽与第二定位槽拼接容置有拆装板,通过上述结构,熔体状态的工件从注入口进入模腔,在模腔内进行冷却成型,在工件成型后,通过取下拆装板,实现拆装板对于工件的同步带动效果,即拆装板带动工件完成脱模,由于拆装板设置有第二流道,第二流道作为模腔的一部分,拆装板与成型的工件形成插接式的连接结构,在取出拆装板后,仅需将工件顶出,便实现工件与模腔之间的脱模操作,使工件的脱模操作变得轻松便捷;拆装板的厚度等于第一定位槽与第二定位槽的深度之和,在上模与下模对应拼接形成整模后,第一定位槽与第二定位槽形成一个完整的拼接式定位槽,该拼接式定位槽具有容置功能,从而对拆装板起到容置作用,通过将拆装板的厚度设置为等于第一定位槽与第二定位槽的深度之和,实现该拼接式定位槽对拆装板的适配式容置,从而防止拆装板在工件成型的过程中发生松动或移位,避免影响工件的成型质量,在工件成型后,通过与工件之间的插接式成型连接,在利于拆装板从整模中取出的同时,带动工件完成脱模操作,增强工件在脱模时的便利性;拆装板设置有凸起,用于在工件成型后,作为着力点被控制取出,或者在工件成型前,作为着力点被控制放入,从而增强拆装板的取放便利性,上模对应设置有凹槽,凸起与凹槽适配连接,则用于对凸起起到容置作用,同时也起到定位作用,避免拆装板在放入或取出的过程中发生移位或错位,保证拆装板的安装精准度,进而保证工件的成型质量,同时便于后续工件成型后随拆装板的同步便捷取出,实现成型后工件的便捷脱模操作;下模在拆装板的下方设置有通气孔,用于实现拆装板底部与外界的连通作用,即拆装板底部远离第二流道的位置对应接触有下模开设的通气孔,在工件成型后,下模开设的通气孔接入拆装板远离第二流道的底部,使拆装板的底部与下模之间形成平衡的气压,防止因负压而使拆装板与下模之间产生吸附效果,避免拆装板与下模之间难以脱离的情况发生,从而实现拆装板的便捷脱离,进而实现拆装板带动工件的便捷顺利脱模。

19、本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术实施例了解。本技术的目的和其他优点可通过在所写的说明书、以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!