一种管状件成型模具的制作方法

本技术涉及汽车管状件制造领域,尤其涉及一种管状件成型模具。

背景技术:

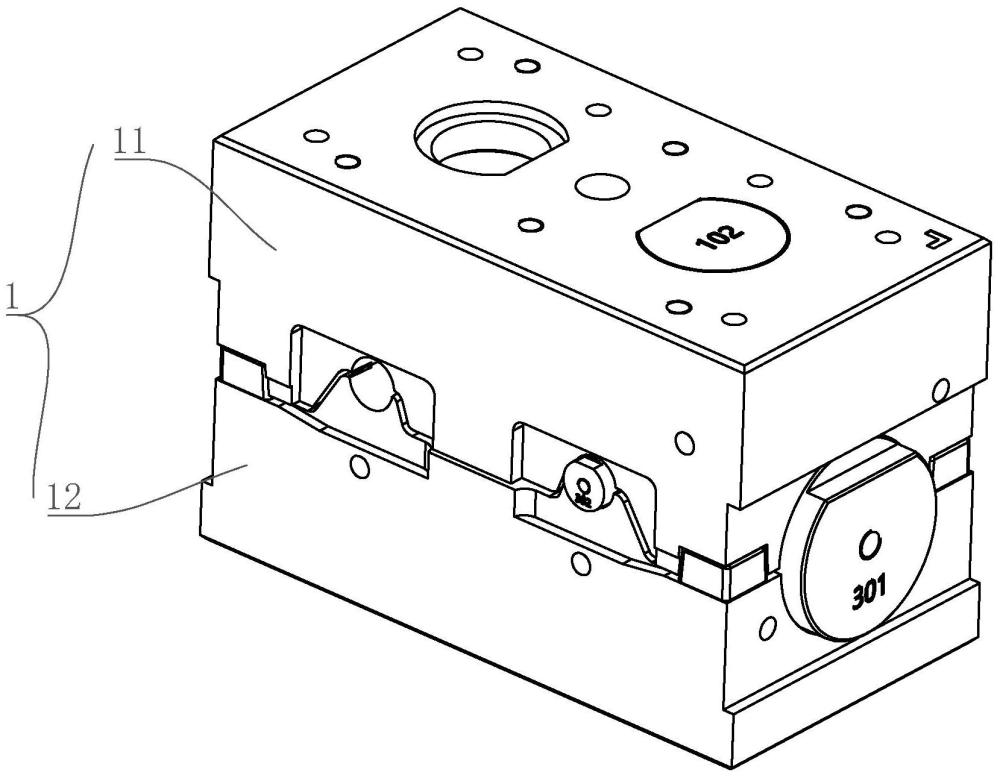

1、图1所示为汽车上管状件结构,该管状件具有圆筒状筒身111,在筒身111周向上设有两个通孔部112和一个圆盘部113。本领域技术人员欲通过注塑模具来完成该管状件的成型,为此,设计了用于成型该管状件的模具。

技术实现思路

1、本实用新型的目的在于提供一种管状件成型模具,该模具结构简单、成本低廉,易于加工制造。

2、为达到以上目的,本实用新型采用的技术方案为:一种管状件成型模具,包括模具本体,所述模具本体内设有用于成型筒身外表面的模槽,所述模槽内设有用于成型筒身内表面的模仁,所述模仁与所述模槽之间构成成型筒身的模腔,所述模具本体内设有圆盘成型腔和两个通孔成型腔,两所述通孔成型腔与所述圆盘成型腔围绕所述模腔周向布置,且两所述通孔成型腔位于所述模腔相对的两侧上,所述圆盘成型腔与两所述通孔成型腔之间的夹角均为90°,两所述通孔成型腔、圆盘成型腔均与所述模腔连通。

3、与现有技术相比,本实用新型的优点在于:1.通过在模具本体内设置模槽和模仁,可以完成管状件筒身的成型,结构简单实用。2.在模具内还设置了圆盘成型腔和两个通孔成型腔,可以一次成型管状件的圆盘部和两个通孔部,大大简化了制造工艺。3.两个通孔成型腔对称设置在模腔两侧,与圆盘成型腔间夹角为90°,可以准确成型管状件上的通孔部和圆盘部。4.各成型腔之间连通,可以实现塑料料流动,保证成型质量。5.该模具结构简单,易于加工制造,成本较低,且一次成型完成,大大提高了生产效率。

4、在本实用新型的一些实施例中,所述模仁包括上下拼接的上模芯和下模芯。

5、在本实用新型的一些实施例中,所述模具本体包括上模成型板和下模成型板,所述上模成型板与所述下模成型板上下结合,所述上模芯与所述上模成型板可拆卸连接,所述下模芯可拆卸连接在所述下模成型板。

6、在本实用新型的一些实施例中,所述上模成型板与所述下模成型板之间设有第一芯杆和第二芯杆,所述第一芯杆与所述第二芯杆相对布置,所述第一芯杆端部、所述第二芯杆端部均与模腔连接。

7、在本实用新型的一些实施例中,所述上模成型板与所述下模成型板之间设有第三芯杆,所述第三芯杆与所述第一芯杆、所述第二芯杆均间隔90°夹角。

8、在本实用新型的一些实施例中,所述第一芯杆与所述模具本体活动连接。

9、在本实用新型的一些实施例中,所述第二芯杆与所述模具本体活动连接。

10、在本实用新型的一些实施例中,所述第三芯杆与所述模具本体活动连接。

技术特征:

1.一种管状件成型模具,包括模具本体,其特征在于:所述模具本体内设有用于成型筒身外表面的模槽,所述模槽内设有用于成型筒身内表面的模仁,所述模仁与所述模槽之间构成成型筒身的模腔,所述模具本体内设有圆盘成型腔和两个通孔成型腔,两所述通孔成型腔与所述圆盘成型腔围绕所述模腔周向布置,且两所述通孔成型腔位于所述模腔相对的两侧上,所述圆盘成型腔与两所述通孔成型腔之间的夹角均为90°,两所述通孔成型腔、圆盘成型腔均与所述模腔连通。

2.根据权利要求1所述的一种管状件成型模具,其特征在于:所述模仁包括上下拼接的上模芯和下模芯。

3.根据权利要求2所述的一种管状件成型模具,其特征在于:所述模具本体包括上模成型板和下模成型板,所述上模成型板与所述下模成型板上下结合,所述上模芯与所述上模成型板可拆卸连接,所述下模芯可拆卸连接在所述下模成型板。

4.根据权利要求3所述的一种管状件成型模具,其特征在于:所述上模成型板与所述下模成型板之间设有第一芯杆和第二芯杆,所述第一芯杆与所述第二芯杆相对布置,所述第一芯杆端部、所述第二芯杆端部均与模腔连接。

5.根据权利要求4所述的一种管状件成型模具,其特征在于:所述上模成型板与所述下模成型板之间设有第三芯杆,所述第三芯杆与所述第一芯杆、所述第二芯杆均间隔90°夹角。

6.根据权利要求4所述的一种管状件成型模具,其特征在于:所述第一芯杆与所述模具本体活动连接。

7.根据权利要求4所述的一种管状件成型模具,其特征在于:所述第二芯杆与所述模具本体活动连接。

8.根据权利要求5所述的一种管状件成型模具,其特征在于:所述第三芯杆与所述模具本体活动连接。

技术总结

本技术公开了一种管状件成型模具,涉及汽车管状件制造领域,该模具结构简单、成本低廉,易于加工制造。该管状件成型模具包括模具本体,模具本体内设有用于成型筒身外表面的模槽,模槽内设有用于成型筒身内表面的模仁,模仁与模槽之间构成成型筒身的模腔,模具本体内设有圆盘成型腔和两个通孔成型腔,两通孔成型腔与圆盘成型腔围绕模腔周向布置,且两通孔成型腔位于模腔相对的两侧上,圆盘成型腔与两通孔成型腔之间的夹角均为90°,两通孔成型腔、圆盘成型腔均与模腔连通。

技术研发人员:顾福临

受保护的技术使用者:宁波荣信汽车部件有限公司

技术研发日:20230803

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!