一种覆铜板生产组件的制作方法

本技术涉及复合膜生产,尤其是涉及一种覆铜板生产组件。

背景技术:

1、目前电子系统朝轻薄短小、高耐热性、多功能性、高密度化、高可靠性、低成本化的方向发展,因此覆铜板的选用成为达成手段的重要因素。

2、目前覆铜板主要通过在热塑性聚酰亚胺(tpi)的上下两侧高温压合铜箔制成。tpi的技术受限于美国、日本的较为成熟的供应商,tpi的厚度通常不超过50微米,但客户需要定制高端产品时,tpi的厚度需求达到75微米,现有技术中覆铜板的生产组件无法满足客户的高端定制需求。

3、因此,有必要对现有技术中的覆铜板生产组件进行改进。

技术实现思路

1、本实用新型的目的在于克服现有技术中存在的缺陷,提供一种覆铜板生产组件,可以实现更大厚度tpi的覆铜板生产,满足客户的高端产品定制需求。

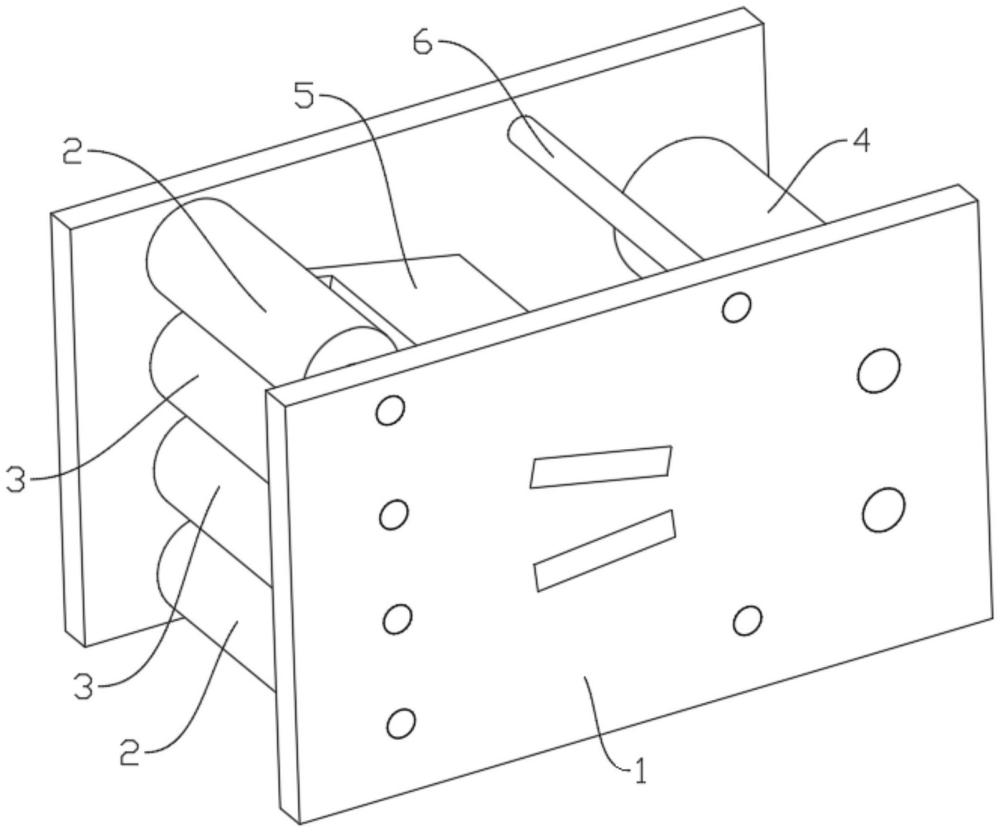

2、为实现上述技术效果,本实用新型的技术方案为:一种覆铜板生产组件,包括机架、与所述机架转动连接的铜箔放料辊、tpi放料辊以及与所述机架相连的热压装置,所述铜箔放料辊设置有两个,两个所述铜箔放料辊分设于所述tpi放料辊的上下两侧,所述tpi放料辊设置有至少两个,所述铜箔放料辊、tpi放料辊同步放料设置,所述铜箔放料辊以及tpi放料辊的转动轴轴心线方向均相平行设置;所述热压装置设置于所述铜箔放料辊以及tpi放料辊的出料侧,所述热压装置用于将上下两层铜箔、以及位于上下两侧铜箔之间的若干层tpi热压复合。

3、优选的技术方案为,所述tpi放料辊与所述热压装置之间设置有用于将tp i预热的预热装置,所述预热装置与所述机架相连设置。

4、优选的技术方案为,所述预热装置包括加热箱,所述加热箱设置有加热通道,所述加热通道的延伸方向朝向所述热压装置的进料口。

5、优选的技术方案为,所述加热箱的进料侧转动设置有tpi引导辊,所述tpi引导辊的转动轴轴心线方向平行于所述tpi放料辊的转动轴轴心线方向。

6、优选的技术方案为,所述tpi引导辊呈上下设置有两个,两个所述tp i引导辊的紧邻处设置于所述加热通道的延伸面上。

7、优选的技术方案为,所述加热箱内设置有加热通风管以及与所述加热通风管相通的出风口,所述加热箱内还设置有回风口,所述出风口以及回风口均与所述加热通道相通设置。

8、优选的技术方案为,所述出风口的延伸方向与所述加热通道所在平面的夹角为非90度夹角。

9、优选的技术方案为,所述预热装置与所述热压装置相邻设置。

10、优选的技术方案为,所述机架转动设置有铜箔引导辊,所述铜箔引导辊的转动轴轴心线方向平行于所述铜箔放料辊的转动轴轴心线方向,所述铜箔引导辊设置于所述预热装置与所述热压装置之间。

11、本实用新型的优点和有益效果在于:本实用新型覆铜板生产组件结构合理,通过设置多根tpi放料辊,将至少两层tp i复合于铜箔之间,实现了增大tpi厚度的目的,从而满足客户的高端产品定制需求。

技术特征:

1.一种覆铜板生产组件,其特征在于,包括机架(1)、与所述机架(1)转动连接的铜箔放料辊(2)、tpi放料辊(3)以及与所述机架(1)相连的热压装置(4),所述铜箔放料辊(2)设置有两个,两个所述铜箔放料辊(2)分设于所述tpi放料辊(3)的上下两侧,所述tpi放料辊(3)设置有至少两个,所述铜箔放料辊(2)、tpi放料辊(3)同步放料设置,所述铜箔放料辊(2)以及tpi放料辊(3)的转动轴轴心线方向均相平行设置;所述热压装置(4)设置于所述铜箔放料辊(2)以及tpi放料辊(3)的出料侧,所述热压装置(4)用于将上下两层铜箔、以及位于上下两侧铜箔之间的若干层tpi热压复合。

2.根据权利要求1所述的覆铜板生产组件,其特征在于,所述tpi放料辊(3)与所述热压装置(4)之间设置有用于将tpi预热的预热装置,所述预热装置与所述机架(1)相连设置。

3.根据权利要求2所述的覆铜板生产组件,其特征在于,所述预热装置包括加热箱(5),所述加热箱(5)设置有加热通道(51),所述加热通道(51)的延伸方向朝向所述热压装置(4)的进料口。

4.根据权利要求3所述的覆铜板生产组件,其特征在于,所述加热箱(5)的进料侧转动设置有tpi引导辊(52),所述tpi引导辊(52)的转动轴轴心线方向平行于所述tpi放料辊(3)的转动轴轴心线方向。

5.根据权利要求4所述的覆铜板生产组件,其特征在于,所述tpi引导辊(52)呈上下设置有两个,两个所述tpi引导辊(52)的紧邻处设置于所述加热通道(51)的延伸面上。

6.根据权利要求3所述的覆铜板生产组件,其特征在于,所述加热箱(5)内设置有加热通风管(53)以及与所述加热通风管(53)相通的出风口(54),所述加热箱(5)内还设置有回风口(55),所述出风口(54)以及回风口(55)均与所述加热通道(51)相通设置。

7.根据权利要求6所述的覆铜板生产组件,其特征在于,所述出风口(54)的延伸方向与所述加热通道(51)所在平面的夹角为非90度夹角。

8.根据权利要求2所述的覆铜板生产组件,其特征在于,所述预热装置与所述热压装置(4)相邻设置。

9.根据权利要求2所述的覆铜板生产组件,其特征在于,所述机架(1)转动设置有铜箔引导辊(6),所述铜箔引导辊(6)的转动轴轴心线方向平行于所述铜箔放料辊(2)的转动轴轴心线方向,所述铜箔引导辊(6)设置于所述预热装置与所述热压装置(4)之间。

技术总结

本技术公开了一种覆铜板生产组件,包括机架、与机架转动连接的铜箔放料辊、TP I放料辊以及与机架相连的热压装置,铜箔放料辊设置有两个,两个铜箔放料辊分设于TPI放料辊的上下两侧,TPI放料辊设置有至少两个,铜箔放料辊、TPI放料辊同步放料设置,铜箔放料辊以及TP I放料辊的转动轴轴心线方向均相平行设置;热压装置设置于铜箔放料辊以及TPI放料辊的出料侧,热压装置用于将上下两层铜箔、以及位于上下两侧铜箔之间的若干层TPI热压复合。上述覆铜板生产组件结构合理,可以实现更大厚度TPI的覆铜板生产,满足客户的高端产品定制需求。

技术研发人员:陈素青,刘梦梦

受保护的技术使用者:江阴骏驰新材料科技有限公司

技术研发日:20230803

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!