一种复合材料板连续生产的供料系统的制作方法

本技术涉及复合材料生产设备,具体为一种复合材料板连续生产的供料系统。

背景技术:

1、复合材料在生产过程中,通过供料系统将料糊送入流水线再进行后续的成型固化等工艺,因此料糊的质量对于生产出的复合材料的质量有很大的影响。目前的供料系统是先将各原料人工定量后分批投入混合罐内混合,再送入流水线,混合过程中经常出现结块现象,从而影响复合材料的成品质量。

2、现有专利申请号:201620084110.5公开了一种复合材料生产用供料系统,该装置采用树脂糊、颜料糊和氧化镁糊分开处理的方式,精准控制各个原料的输料量,有效提高最终料糊的质量,从而提高复合材料的生产效率和质量。在上述现有技术中,该装置通过两级过滤的方式除去树脂与其它原料糊的混合糊料中的结块,避免结块对复合材料生产质量的影响,但是,混合糊料中过滤出来的结块极易堵塞粗过滤器和吸过滤器,在生产过程中需要较为频繁的停机清理粗过滤器和吸过滤器,导致原料的供给效率较低,且树脂糊、颜料糊和氧化镁糊的最终混合效果较差,易导致氧化镁糊和颜料糊在树脂糊中难以均匀分布,使得成品复合材料的易出现色差和质量问题。

技术实现思路

1、本实用新型的目的在于提供复合材料板连续生产的供料系统,以解决上述背景技术中提出的结块极易堵塞粗过滤器和吸过滤器,需要频繁停机并清理粗过滤器和吸过滤器,导致原料的供给效率较低的问题。

2、为实现上述目的,本实用新型采用如下技术方案:

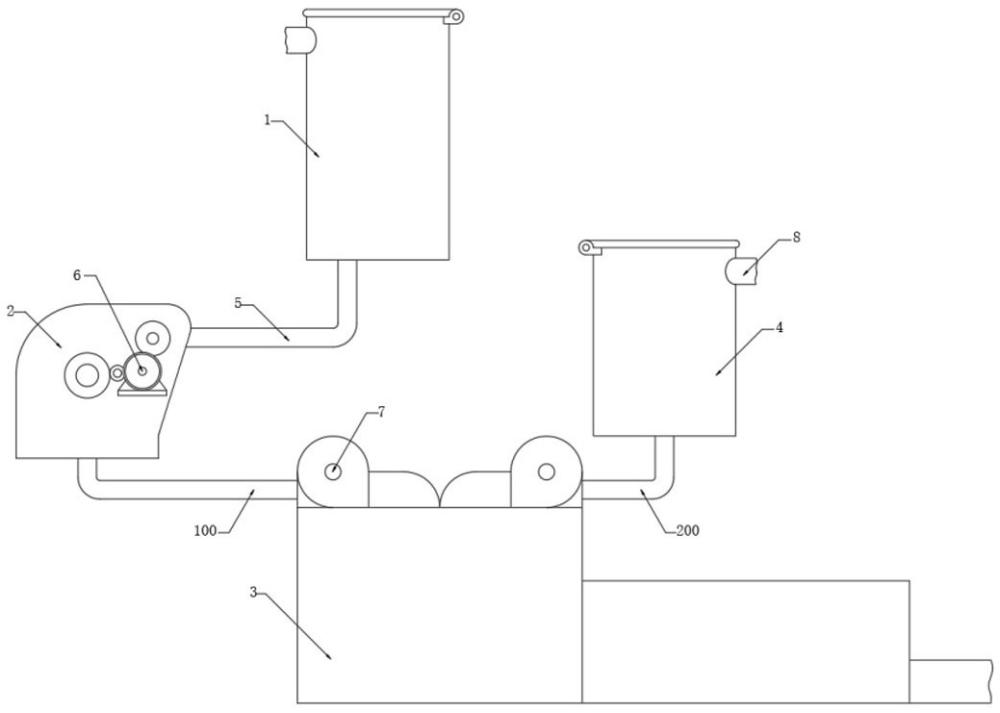

3、本实用新型提供的一种复合材料板连续生产的供料系统,包括用于原料糊搅拌混合的混料组件,所述混料组件上连通有输送管,所述输送管的一端连通有碎料件,所述碎料件上的出料口连通有导料管,所述导料管的一端连通有计量泵,所述计量泵的输出端连通有混料斗,所述混料斗的底部连通有输料机;

4、所述碎料件包括固定安装在输送管一端的破碎罐,所述破碎罐内分别转动安装有横轴和拨料辊,所述横轴外壁的一端沿其周向等距固定安装有支撑臂,所述支撑臂的一端固定安装有锤头,所述拨料辊的外壁沿其周向等距安装有拨料板。

5、进一步地,所述混料组件包括混料罐以及固定安装在混料罐底部的传动箱,所述传动箱内固定安装有料泵和驱动电机,所述混料罐内转动安装有搅拌辊,所述搅拌辊的底端贯穿混料箱的底部并延伸至传动箱内,且搅拌辊的底端和驱动电机的输出端均固定套装有传动齿轮,两个所述传动齿轮的齿面相啮合。

6、进一步地,所述驱动电机的输出端与料泵的输入端固定连接,所述料泵的出料端和入料端分别与输送管的顶端和混料罐内部的底部连通。

7、进一步地,所述破碎罐内壁的顶部为弧形,且破碎罐内壁上的进料口处于锤头的环形路径范围内。

8、进一步地,所述拨料辊处于横轴的斜上方,所述锤头的击料面形状为矩形。

9、进一步地,所述计量泵的底部固定安装在混料斗的顶部,所述混料斗顶部的另一侧也固定安装有计量泵。

10、与现有技术相比,以上一个或多个技术方案存在以下有益效果:

11、1、本实用新型通过碎料件中各个零部件的配合使用,利用顺时针高速转动的锤头和逆时针高速转动的拨料板,将输送到破碎罐内的混合糊料击碎并使其爆炸开来,达到击碎混合糊料中结块的效果,省去过滤步骤,提高混合糊料的输送效率,并避免原料出现浪费,提高生产经济效益;

12、2、本实用新型通过混料组件和碎料件与混料斗等零部件的配合使用,使得树脂糊、颜料糊和其他除氧化镁糊之外的原料在混料组件中初步混合,再经碎料件对其进行撞击使其连续不断的炸开并混合,提高各种原料之间的混合效果,最后在混料斗和输料机内使得混合糊料与氧化镁糊相互挤压混合,并配合其流动性,提高原料的混合均匀性,避免影响成品的质量和成色。

技术特征:

1.一种复合材料板连续生产的供料系统,包括用于原料糊搅拌混合的混料组件,其特征在于,所述混料组件上连通有输送管,所述输送管的一端连通有碎料件,所述碎料件上的出料口连通有导料管,所述导料管的一端连通有计量泵,所述计量泵的输出端连通有混料斗,所述混料斗的底部连通有输料机;

2.根据权利要求1所述的复合材料板连续生产的供料系统,其特征在于:所述混料组件包括混料罐以及固定安装在混料罐底部的传动箱,所述传动箱内固定安装有料泵和驱动电机,所述混料罐内转动安装有搅拌辊,所述搅拌辊的底端贯穿混料箱的底部并延伸至传动箱内,且搅拌辊的底端和驱动电机的输出端均固定套装有传动齿轮,两个所述传动齿轮的齿面相啮合。

3.根据权利要求2所述的复合材料板连续生产的供料系统,其特征在于:所述驱动电机的输出端与料泵的输入端固定连接,所述料泵的出料端和入料端分别与输送管的顶端和混料罐内部的底部连通。

4.根据权利要求1所述的复合材料板连续生产的供料系统,其特征在于:所述破碎罐内壁的顶部为弧形,且破碎罐内壁上的进料口处于锤头的环形路径范围内。

5.根据权利要求1所述的复合材料板连续生产的供料系统,其特征在于:所述拨料辊处于横轴的斜上方,所述锤头的击料面形状为矩形。

6.根据权利要求1所述的复合材料板连续生产的供料系统,其特征在于:所述计量泵的底部固定安装在混料斗的顶部,所述混料斗顶部的另一侧也固定安装有计量泵。

技术总结

本技术公开了一种复合材料板连续生产的供料系统,属于复合材料生产设备技术领域,其包括用于原料糊搅拌混合的混料组件,所述混料组件上连通有输送管,所述输送管的一端连通有碎料件,所述碎料件上的出料口连通有导料管,所述导料管的一端连通有计量泵,所述计量泵的输出端连通有混料斗,所述混料斗的底部连通有输料机。本技术利用高速转动的锥头和拨料板将输送到破碎罐内的混合糊料击碎,并使其爆炸开来,达到击碎混合糊料中结块的效果,省去结块过滤步骤,提高混合糊料的输送效率,并配合原料多级混合搅拌,提高各种原料之间的混合均匀性,避免影响成品的质量和成色。

技术研发人员:臧一婷,朱晓红,王倩倩

受保护的技术使用者:百佳瑞航天航空新材料(苏州)有限公司

技术研发日:20230912

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!