一种组合式芯模及使用方法

本发明涉及复合材料成型加工领域,特别是涉及一种组合式芯模及使用方法。

背景技术:

1、纤维增强材料是复合材料领域应用最广泛和用量最多的材料之一,是一种新型工程结构材料,具有优良的综合性。由于它的密度低,比强度高,比模量大,再加上它的化学稳定性好,耐磨耐热耐疲劳,消声,电绝缘性好而倍受欢迎。航空航天等领域中碳纤维复合材料得到了广泛应用,当前纤维缠绕技术仍是玻璃纤维制品生产中的主要技术方法。芯模作为缠绕成型技术的重要组成部分之一,通过研究芯模使复合材料缠绕工艺变得更加便捷也是非常重要。

2、现有的复合材料圆柱形芯模大都是一体化芯模,存在质量大,不易使用和储存放置的缺点,而且现阶段的圆柱形芯模在圆筒形缠绕制品成型后脱模比较困难。不便使用主要体现在质量大,不论是搬运还是安装亦或是脱模过程,都非常费时费力;脱模困难则体现在复合材料缠绕固化后,与芯模之间摩擦很大,再加上质量大难以操作,导致脱模过程非常艰难,而且还可能导致制品表面质量受到影响。

技术实现思路

1、为解决以上技术问题,本发明提供一种组合式芯模及使用方法,降低了脱模难度,避免了影响制品表面质量。

2、为实现上述目的,本发明提供了如下方案:

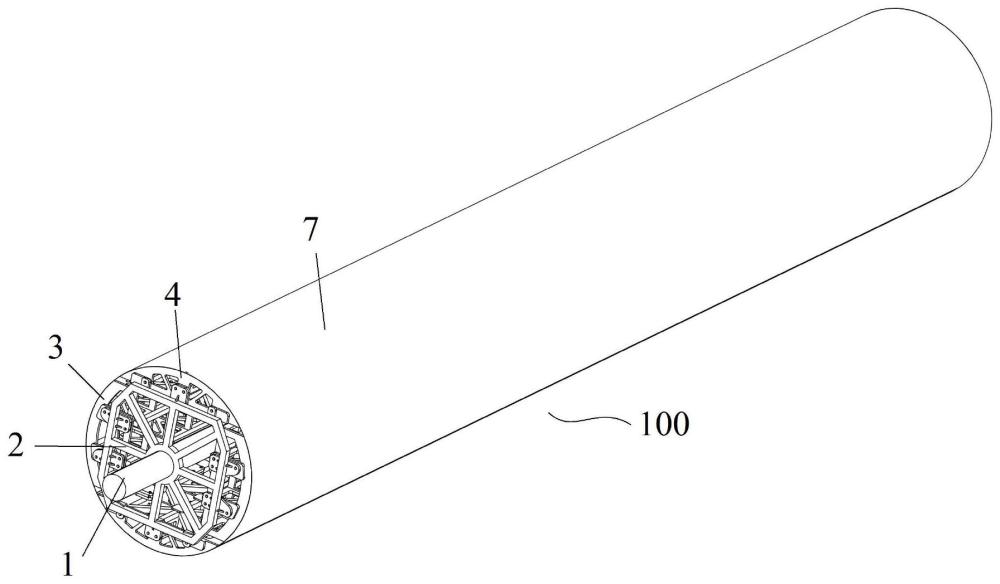

3、本发明提供一种组合式芯模,包括芯轴、圆筒、两个端部成型组件、两个合模连接架和多个成型支撑组件,两个所述合模连接架用于分别套设于所述芯轴的两端,各所述端部成型组件均包括多个端部成型件,各所述端部成型组件的多个所述端部成型件均能够拆卸地安装于一个所述合模连接架上,各所述端部成型组件的外边缘均为圆形;多个所述成型支撑组件依次套设于所述芯轴上并夹紧于两个所述端部成型组件之间,各所述成型支撑组件均包括多个沿周向依次能够拆卸连接地成型支撑件,所述成型支撑组件的至少一个横截面为圆形,所述圆筒用于套设于两个所述端部成型组件和多个所述成型支撑组件的外部。

4、优选地,所述合模连接架包括外框架、圆环和多个加强杆,各所述加强杆的两端均分别与所述外框架和位于中部的所述圆环连接,所述圆环用于套设于所述芯轴上,各所述端部成型组件的多个所述端部成型件均能够拆卸地安装于一个所述外框架上。

5、优选地,所述端部成型组件包括四个端部成型件,四个所述端部成型件中的两个所述端部成型件为相对于所述外框架左右对称设置的两个第一端部成型件,四个所述端部成型件中的另外两个所述端部成型件为相对于所述外框架上下对称设置的两个第二端部成型件。

6、优选地,所述外框架的左右两侧均设置有多个第一连接板,所述外框架的上下两侧均设置有多个第二连接板;所述第一端部成型件包括第一端部成型板和多个设置于所述第一端部成型板上的第一端部连接板,各所述第一端部连接板均能够拆卸地安装于一个所述第一连接板上;所述第二端部成型件包括第二端部成型板和多个设置于所述第二端部成型板上的第二端部连接板,各所述第二端部连接板均能够拆卸地安装于一个所述第二连接板上,两个所述第一端部成型板和两个所述第二端部成型板拼接后的外边缘为圆形。

7、优选地,所述成型支撑组件包括四个所述成型支撑件,四个所述成型支撑件中的两个所述成型支撑件为相对于所述芯轴左右对称设置的两个第一成型支撑件,四个所述成型支撑件中的另外两个所述成型支撑件为相对于所述芯轴上下对称设置的两个第二成型支撑件,各所述第一成型支撑件的上下两端均分别与两个所述第二成型支撑件连接。

8、优选地,所述第一成型支撑件包括第一底部支架、第一纵向支撑板、第一横向支撑板和两个第一成型连接板,所述第一纵向支撑板垂直设置于所述第一底部支架上且沿所述芯轴的轴向延伸设置,所述第一横向支撑板垂直设置于所述第一底部支架上,且所述第一横向支撑板与所述第一纵向支撑板交叉连接,两个所述第一成型连接板分别设置于所述第一底部支架内侧的上下两端,两个所述第一成型连接板分别用于与两个所述第二成型支撑件连接。

9、优选地,所述第二成型支撑件包括第二底部支架、第二纵向支撑板、第二横向支撑板和两个第二成型连接板,所述第二纵向支撑板垂直设置于所述第二底部支架上且沿所述芯轴的轴向延伸设置,所述第二横向支撑板垂直设置于所述第二底部支架上,且所述第二横向支撑板与所述第二纵向支撑板交叉连接,两个所述第二成型连接板分别设置于所述第二底部支架内侧的左右两端,各所述第一成型支撑件的两个所述第一成型连接板分别用于与两个所述第二成型支撑件位于同一侧的两个所述第二成型连接板连接,位于同一横截面上的两个所述第一横向支撑板和两个所述第二横向支撑板拼接后的外边缘为圆形。

10、优选地,所述第二底部支架后端的中部设置有一个定位支撑板,相邻的两个所述第二成型支撑件中位于后方的所述第二成型支撑件的所述第二底部支架能够搭接于位于前方的所述第二成型支撑件的所述定位支撑板的外部,进而使得多个所述成型支撑组件的中心轴线共线设置。

11、优选地,所述第一纵向支撑板、所述第一横向支撑板、所述第二纵向支撑板和所述第二横向支撑板均为镂空板。

12、本发明还提供一种组合式芯模的使用方法,包括以下步骤:

13、步骤一、将一个所述合模连接架套设于所述芯轴的前端且所述合模连接架与所述芯轴卡紧,并将多个所述端部成型件安装于位于前端的所述合模连接架上,在位于前端的所述端部成型组件的后方依次堆叠多个所述成型支撑组件,将另一个所述合模连接架套设于所述芯轴的后端且所述合模连接架与所述芯轴卡紧,将多个所述端部成型件安装于位于后端的所述合模连接架上,使得两个端部成型组件将多个所述成型支撑组件夹紧,将所述圆筒套设于两个所述端部成型组件和多个所述成型支撑组件的外部;

14、步骤二、将复合材料缠绕于所述圆筒的外部,固化后得到复合材料制品;

15、步骤三、将多个所述端部成型件由前端的所述合模连接架上拆下,先将所述端部成型件沿径向朝向所述芯轴运动,之后使得所述端部成型件沿轴向向外移出,再将前端的所述合模连接架由所述芯轴上取下,之后操作者伸入内部将所述成型支撑组件的多个所述成型支撑件进行拆卸,使得前端的端部成型组件和成型支撑组件不再对所述圆筒施加支撑力,进而将所述复合材料制品由所述圆筒上脱出。

16、本发明相对于现有技术取得了以下技术效果:

17、本发明的组合式芯模包括芯轴、圆筒、两个端部成型组件、两个合模连接架和多个成型支撑组件,各端部成型组件的多个端部成型件均能够拆卸地安装于一个合模连接架上,多个成型支撑组件依次套设于芯轴上并夹紧于两个端部成型组件之间,各成型支撑组件均包括多个沿周向依次能够拆卸连接地成型支撑件。脱模时,将多个端部成型件由前端的合模连接架上拆下,先将端部成型件沿径向朝向芯轴运动,之后使得端部成型件沿轴向向外移出,再将前端的合模连接架由芯轴上取下,之后操作者伸入内部将成型支撑组件的多个成型支撑件进行拆卸,使得前端的端部成型组件和成型支撑组件不再对圆筒施加支撑力,进而将复合材料制品由圆筒上脱出,从而降低了脱模难度,避免了影响制品表面质量。通过将芯模内部设计为框架结构进而可以大大减小芯模整体质量,从而使制造和脱模过程变得省时省力,大大提高了生产速率。

- 还没有人留言评论。精彩留言会获得点赞!